Conteúdo geral

1/Introdução à Moldagem por Injeção de Painéis de Ar Condicionado

2/Processo de projeto de molde de injeção para painel de ar condicionado

3/Principais Considerações de Projeto para Moldagem por Injeção de Painéis de Ar Condicionado

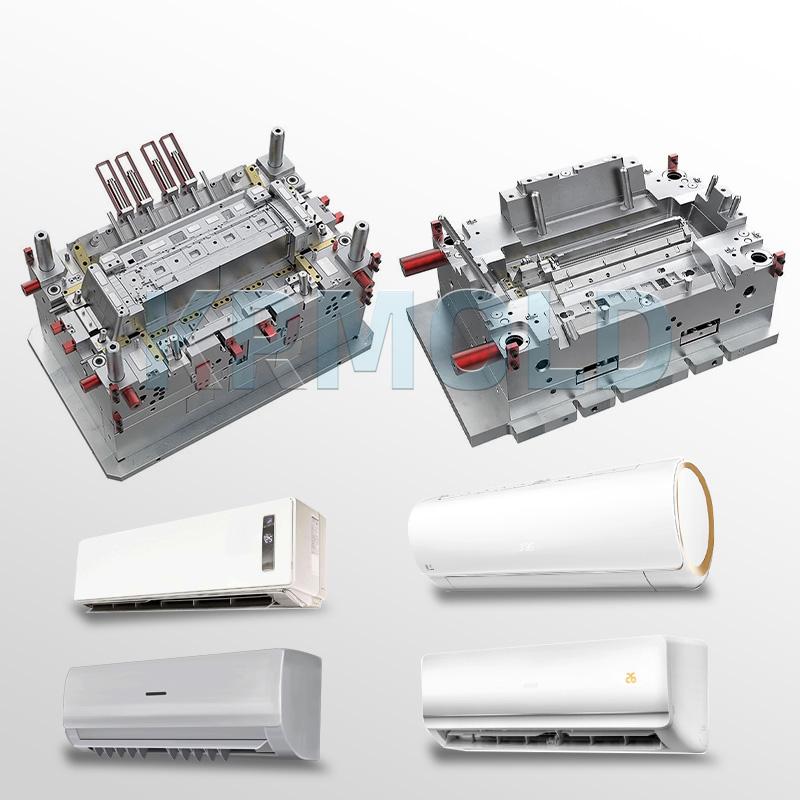

moldes de injeção para painéis de ar condicionadoSão projetados especificamente para a produção em larga escala de painéis plásticos de alta precisão para condicionadores de ar, amplamente utilizados na instalação desses aparelhos. O projeto do molde para a carcaça plástica do ar-condicionado é crucial, pois determina diretamente a vida útil do molde de injeção e a qualidade dos produtos plásticos. Este artigo da KRMOLD abordará detalhadamente o processo de projeto e os principais aspectos do molde para a carcaça plástica do ar-condicionado, com o objetivo de fornecer orientações práticas para profissionais da área.

1/Introdução à Moldagem por Injeção de Painéis de Ar Condicionado

molde de plástico para carcaça de ar condicionadoSão projetados especificamente para a fabricação de componentes plásticos para condicionadores de ar. Normalmente, esses moldes de injeção para painéis de ar condicionado são feitos de materiais de alta qualidade, como aço ou alumínio, e são projetados com precisão para garantir a consistência nas dimensões, formato e qualidade das peças plásticas. O processo de fabricação de moldes plásticos para carcaças de ar condicionado envolve principalmente as seguintes etapas: -Etapa de Projeto: Criação do projeto da peça utilizando software de desenho assistido por computador (CAD). -Prototipagem rápida: Criação de protótipos utilizando tecnologias de prototipagem rápida (como impressão 3D ou usinagem CNC). -Fabricação do molde da carcaça plástica do ar-condicionado: Após a aprovação do protótipo, o molde de injeção do painel do ar-condicionado é fabricado utilizando moldagem por injeção de metal ou fundição de precisão. Após a conclusão do molde da carcaça plástica do ar-condicionado, ele é colocado na máquina de moldagem por injeção. A máquina aquece o material plástico e o injeta na cavidade do molde, resfriando-o em seguida e solidificando-o no formato desejado. Finalmente, a peça acabada é removida do molde de injeção do painel do ar-condicionado e passa por uma inspeção de qualidade; se aprovada na inspeção, é enviada ao cliente. |  |

2/Processo de projeto de molde de injeção para painel de ar condicionado

molde de plástico para carcaça de ar condicionadoO design é um processo complexo e demorado, que inclui principalmente as seguintes etapas:

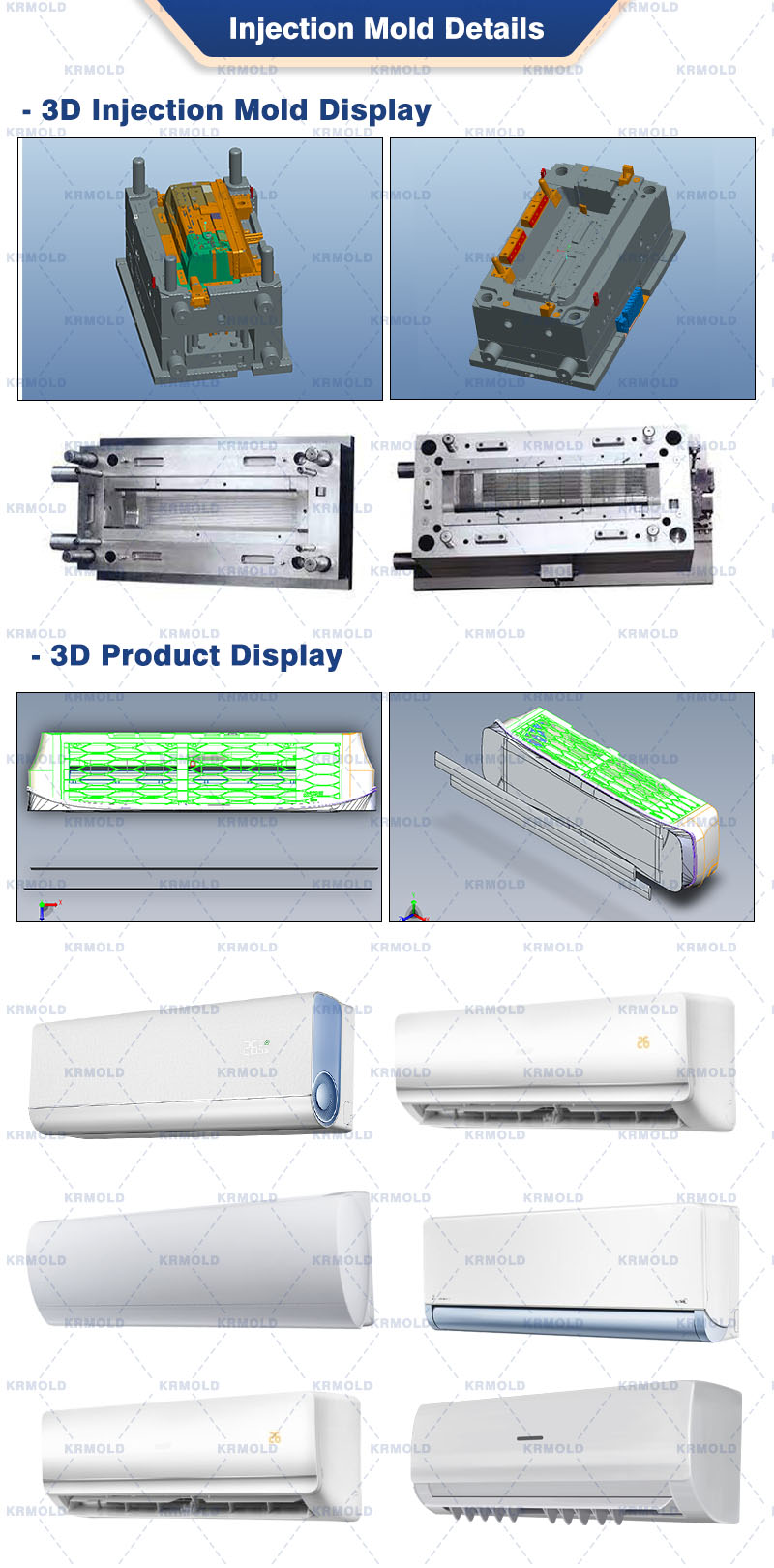

2.1 Modelagem 3D para molde de injeção de painel de ar condicionado

Para garantir a precisão do projeto, é necessário, em primeiro lugar, um modelo 3D do painel do ar condicionado. A superfície externa deste produto plástico deve ser brilhante e isenta de defeitos como marcas de frio ou manchas. Além disso, considerando as grandes dimensões da peça plástica, bem como seu formato complexo, é preciso atenção especial durante o processo de projeto.

2.2 Análise da peça plástica para o molde da carcaça do ar-condicionado

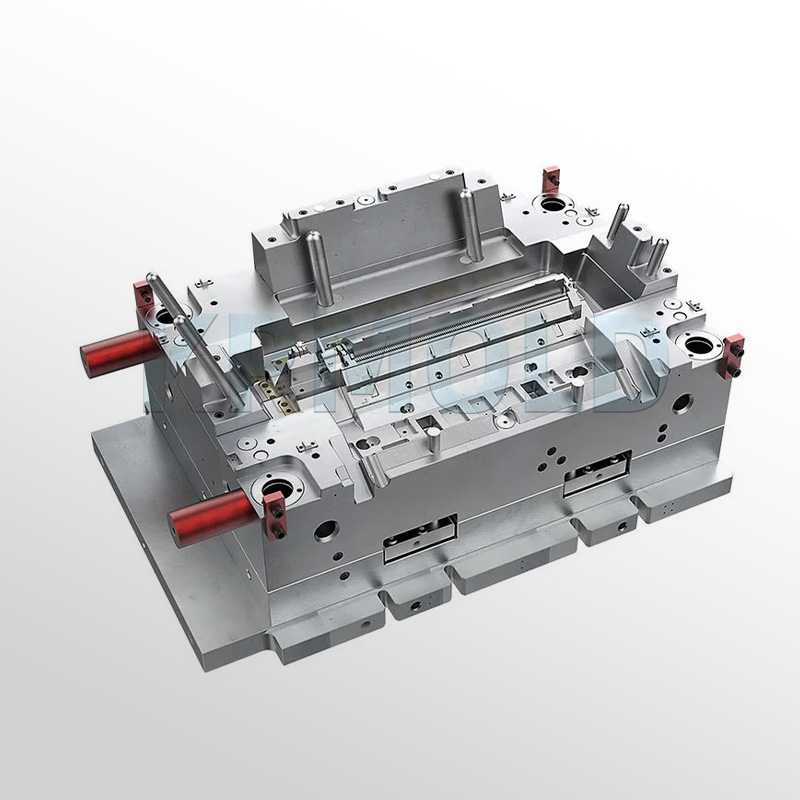

Após a conclusão do modelo 3D, a próxima etapa é analisar a peça plástica. Nesta fase, o ponto crucial é determinar a superfície de separação do molde da carcaça plástica do ar-condicionado. A seleção da superfície de separação afeta diretamente a facilidade de desmoldagem e a complexidade estrutural do molde de injeção do painel do ar-condicionado. Portanto, a simplicidade da estrutura do molde e a precisão de usinagem da peça plástica devem ser consideradas de forma abrangente durante o projeto.

2.3 Projeto da superfície de separação para molde de carcaça de ar condicionado de plástico

Ao selecionar a superfície de separação, é necessário garantir uma desmoldagem suave, simplificar a estrutura do molde de injeção do painel de ar condicionado e assegurar a precisão da superfície da peça plástica. A cavidade do molde deve ser capaz de acomodar a superfície externa da peça plástica. A linha de separação precisa ser projetada em áreas de difícil moldagem, como a grade na parte superior da peça plástica, para aproveitar o espaço entre o bloco móvel do molde e a linha de separação para ventilação.

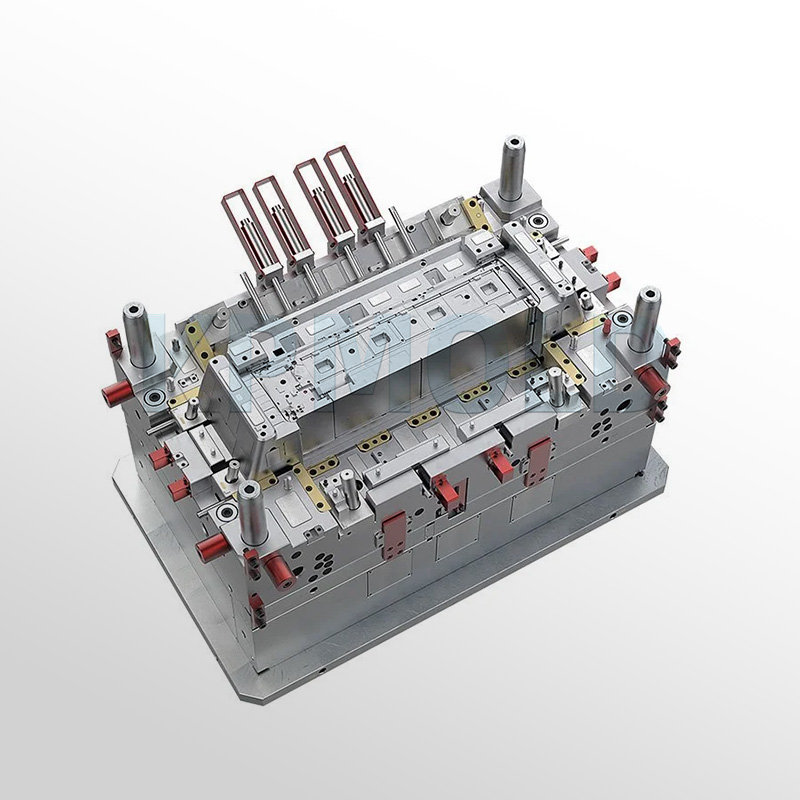

2.4. Projeto do núcleo e da cavidade para molde de carcaça de ar condicionado de plástico

Devido ao grande volume do molde, projetar o núcleo e a cavidade como uma única unidade resultaria em desperdício de material e poderia levar à redução da precisão e à deformação durante o processo. Portanto, o projeto de moldes de injeção para painéis de ar condicionado geralmente adota uma estrutura de encaixe, que permite a remoção eficaz do gás da cavidade.

2.5 Projeto de mecanismo de extração de núcleo para molde de injeção de painel de ar condicionado

Um mecanismo de extração do núcleo é essencial paramoldes de injeção para painéis de ar condicionadoO projeto do extrator lateral do núcleo deve ser integrado à linha de partição, tornando-o parte do molde móvel. Durante a abertura do molde, a peça plástica é firmemente fixada ao núcleo e se move juntamente com a parte móvel do molde. O deslizador do extrator lateral do núcleo também se move de acordo para completar o processo de extração do núcleo.

2.6 Projeto do sistema de alimentação para molde de injeção de painel de ar condicionado

O sistema de alimentação é o termo geral para o caminho de fluxo do plástico fundido desde o bico até a cavidade do molde. Um sistema de alimentação bem projetado garante o fluxo suave do material fundido. Portanto, deve-se prestar atenção especial à forma e às dimensões do sistema de alimentação durante o projeto para garantir uma injeção suave e a manutenção da pressão.

2.7 Projeto do sistema de refrigeração para molde de injeção de painel de ar condicionado

Como altas temperaturas são geradas no centro do molde da carcaça plástica do ar-condicionado durante a moldagem por injeção, o projeto do sistema de refrigeração deve garantir uma distribuição uniforme de temperatura dentro do molde e atender aos requisitos para um número econômico de ciclos de moldagem. O resfriamento da seção fixa do molde deve incluir um circuito de refrigeração na placa de fixação da cavidade, que deve ter o formato da peça plástica.

3/Principais Considerações de Projeto para Moldagem por Injeção de Painéis de Ar Condicionado

Diversas considerações importantes merecem atenção especial ao projetar moldes plásticos para carcaças de condicionadores de ar:

3.1 Seleção de materiais para moldes de injeção de painéis de ar condicionado

O material do molde afeta diretamente a vida útil do molde da carcaça plástica do ar-condicionado e a qualidade do produto moldado. Geralmente, a seleção do material paramoldes de injeção para painéis de ar condicionadoDeve-se priorizar materiais de alta dureza e resistência ao desgaste, como aço de alta qualidade ou ligas de alumínio, para suportar as altas temperaturas e pressões durante a moldagem por injeção.

3.2 Processo de usinagem de precisão para molde de carcaça de ar condicionado de plástico

A precisão de usinagem do molde de injeção para painéis de ar condicionado determina a qualidade do produto plástico. Portanto, equipamentos de usinagem CNC de alta precisão devem ser utilizados na fabricação do molde. Além disso, o polimento pós-processamento também é uma etapa importante para garantir uma superfície lisa e sem defeitos.

3.3 Um sistema de ventilação acústica para moldagem por injeção de painéis de ar condicionado

Um bom sistema de ventilação é crucial para o funcionamento adequado do molde da carcaça plástica do ar-condicionado. Durante a injeção do plástico, gases podem ser gerados dentro do molde. Se esses gases não forem removidos a tempo, afetarão a qualidade do produto final e levarão à falha da injeção. Portanto, o layout dos canais de ventilação deve ser cuidadosamente considerado no projeto.

3.4 Um equilíbrio entre eficiência e custo

No projeto de moldes para carcaças de ar-condicionado de plástico, devem ser feitos esforços para melhorar a eficiência da produção e reduzir custos, garantindo a qualidade. Por exemplo, isso pode ser alcançado simplificando a estrutura do molde de injeção do painel do ar-condicionado e selecionando a tecnologia de processamento e os materiais adequados para obter o melhor equilíbrio entre custo e desempenho.