| 1 | Influência da seleção de materiais |

| 2 | Otimização de Parâmetros de Processo |

| 3 | Otimização do Projeto de Moldes |

| 4 | Controle do Ambiente de Produção |

| 5 | Inspeção e Controle de Qualidade |

| 6 | Análise de Caso |

| 7 | Tendências de desenvolvimento futuro da moldagem por inserção |

Entre as técnicas de moldagem por injeção de plástico mais utilizadas na fabricação moderna estámoldagem por injeção de inserção. Muitos setores, incluindo automóveis, eletrônicos e equipamentos médicos, o utilizam com frequência.

Uma das principais considerações no processo de moldagem por inserção para garantir a qualidade e o desempenho do produto é a estabilidade dimensional do componente.

Falhas funcionais, montagens inadequadas e reclamações de clientes sobre o produto causadas por instabilidade dimensional impactam a reputação e os ganhos financeiros do negócio.

Portanto, controlar a estabilidade dimensional do produto se tornou um tópico importante na moldagem por injeção de insertos.

Neste artigo, a KRMOLD discutirá com você como controlar efetivamente a estabilidade dimensional do produto na moldagem por inserção, incluindo seleção de material, otimização de parâmetros de processo, projeto de molde, controle do ambiente de produção e inspeção de qualidade. |  |

1. Influência da seleção de materiais

1.1 Propriedades dos materiais

A escolha do material plástico apropriado é fundamental para garantir a estabilidade dimensional. Diferentes materiais plásticos apresentam coeficientes de expansão térmica, fluidez e contração variáveis, que influenciam diretamente a estabilidade dimensional do produto final.

Os projetistas devem evitar o uso de materiais com grande encolhimento — policarbonato (PC), polipropileno (PP) etc. — de acordo com as necessidades de aplicação do produto — e selecionar aqueles com boa estabilidade dimensional.

1.2 Uso de aditivos

Adicionar reforço, enchimentos ou estabilizadores pode ajudar a melhorar a estabilidade dimensional da substância.

Polímeros reforçados com fibra de vidro, por exemplo, podem aumentar drasticamente a rigidez e a resistência dos produtos, bem como diminuir a deformação durantemoldagem por injeção de inserção.

Além de aumentar a estabilidade dimensional dos produtos, os estabilizadores de calor podem ajudar a diminuir a distorção térmica dos materiais durante a moldagem por injeção de insertos em alta temperatura.

2. Otimização dos Parâmetros do Processo

2.1 Controle de temperatura de injeção

A fluidez emoldagem por inserçãoA qualidade dos polímeros é muito afetada pela temperatura de injeção. Temperaturas muito altas podem causar decomposição do material; temperaturas muito baixas podem causar preenchimento imperfeito. O ajuste adequado da temperatura de injeção garante que o plástico fundido preencha o molde uniformemente e evita variações dimensionais causadas por fluxo inadequado.

2.2 Tempo de retenção e pressão

O ajuste do tempo de retenção e da pressão afeta diretamente o enchimento e a contração do produto. Estender adequadamente o tempo de retenção pode ajudar a reduzir a contração dos plásticos, melhorando assim a estabilidade dimensional do produto.

Além disso, o ajuste razoável da pressão de retenção pode garantir que o plástico derretido no molde mantenha uma certa pressão durante o processo de resfriamento, reduzindo o risco de deformação.

2.3 Tempo e temperatura de resfriamento

O processo de resfriamento também é crucial para a estabilidade dimensional. Um tempo de resfriamento muito curto pode fazer com que o produto não solidifique completamente, afetando a estabilidade dimensional. Ao otimizar o sistema de resfriamento do molde e garantir um resfriamento uniforme, a deformação causada pela diferença de temperatura pode ser efetivamente reduzida.

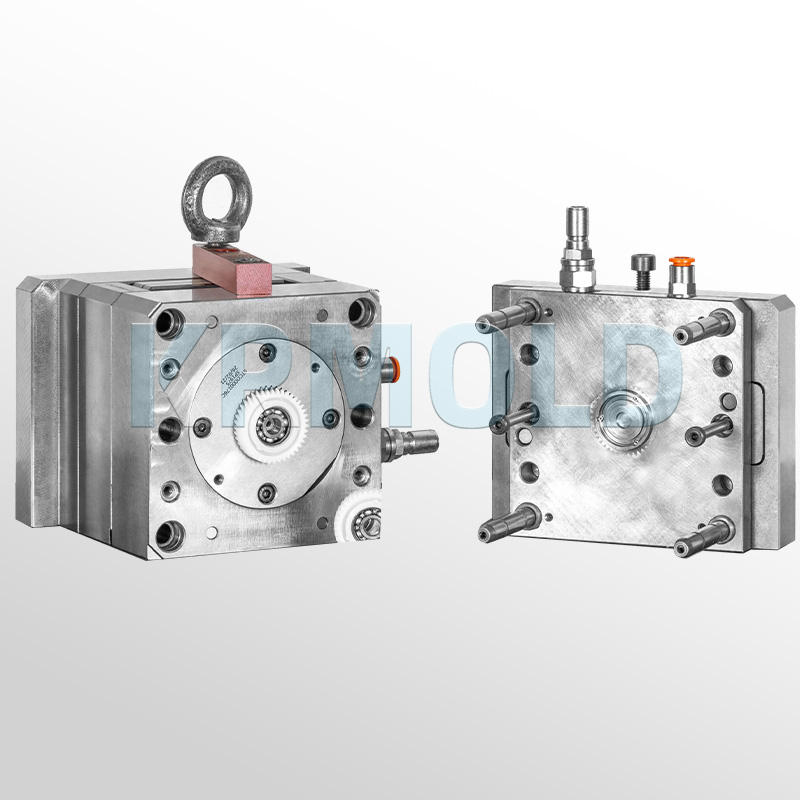

3. Otimização do Projeto do Molde

3.1 Material do molde e precisão do processamento

A precisão do material e do processamento do molde afetam diretamente a estabilidade dimensional do produto.

Selecionar materiais de aço para moldes com boa resistência ao desgaste e estabilidade térmica, e garantir a precisão do processamento do molde de inserçãoestá dentro de uma faixa razoável, pode melhorar a precisão da moldagem por inserção do produto.

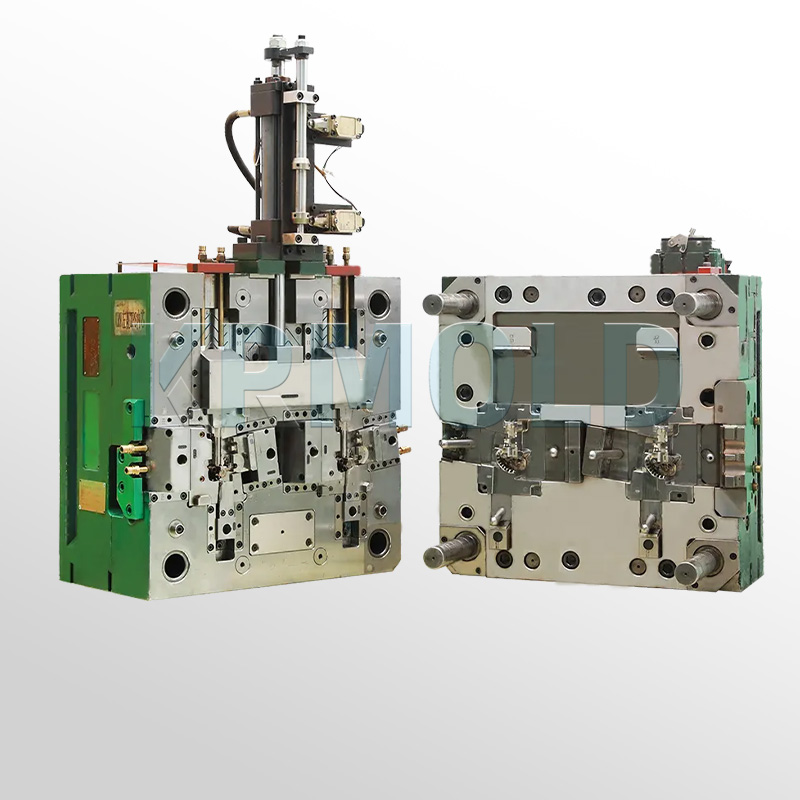

3.2 Projeto de linha de partição razoável

O design da linha de partição deve tentar evitar aparecer nas partes principais do produto, de modo a reduzir a instabilidade dimensional causada pela linha de partição.

Além disso, um projeto de linha de separação razoável pode simplificar a fabricação e a manutenção do molde de inserção e melhorar a eficiência da produção.

3.3 Projeto do sistema de refrigeração

O sistema de resfriamento do molde de inserção deve ser projetado de forma razoável para garantir que o molde mantenha uma temperatura uniforme durante o processo de produção.

O layout do canal de resfriamento deve levar em consideração o formato e a espessura do produto para garantir o melhor efeito de resfriamento, reduzindo assim as alterações dimensionais causadas por diferenças de temperatura.

4. Controle do Ambiente de Produção

4.1 Controle de temperatura e umidade

O desempenho dos materiais plásticos é fortemente afetado pela umidade e temperatura do ambiente de fabricação. Alterações nas qualidades físicas do material, que por sua vez comprometem a estabilidade dimensional do produto, são decorrentes de temperaturas muito altas ou muito baixas.

Portanto, a temperatura e a humidade adequadas devem ser mantidas durante omoldagem por injeção de inserçãoprocesso, que normalmente é recomendado entre 20-25℃ de temperatura ambiente e 40-60% de umidade relativa.

4.2 Manutenção e calibração de equipamentos

A manutenção e calibração regulares das máquinas de moldagem por injeção de insertos e seus equipamentos de suporte são a base para garantir a estabilidade da produção. Ao verificar regularmente o estado de funcionamento do equipamento e garantir a precisão de diversos parâmetros, desvios dimensionais causados por falhas do equipamento podem ser evitados.

4.3 Treinamento do operador

A estabilidade da moldagem por inserção depende diretamente da qualidade e da habilidade dos operadores. Erros operacionais podem ser reduzidos e a estabilidade do processo de fabricação pode ser garantida oferecendo treinamento profissional aos operadores e aprimorando seu conhecimento dos parâmetros do processo e dos equipamentos.

5. Inspeção e Controle de Qualidade

5.1 Sistema de detecção online

A introdução de um sistema de detecção online permite monitorar a estabilidade dimensional do produto em tempo real. Durante o processo de produção, utilizando equipamentos de medição de alta precisão, desvios dimensionais podem ser detectados a tempo e corrigidos, reduzindo assim a taxa de refugo.

5.2 Inspeção de amostragem

Durante o processo de produção, são realizadas inspeções regulares por amostragem para medir e analisar as dimensões dos produtos. Por meio de estatísticas e análise dos dados de inspeção, é possível identificar potenciais problemas de qualidade e tomar medidas oportunas para melhorá-los.

5.3 Mecanismo de feedback

Estabelecer um mecanismo de feedback de qualidade perfeito para reportar prontamente problemas no processo de produção à equipe de design e processo.

Ao analisar as informações de feedback, os parâmetros de design e processo podem ser otimizados ainda mais para melhorar a estabilidade dimensional do produto.

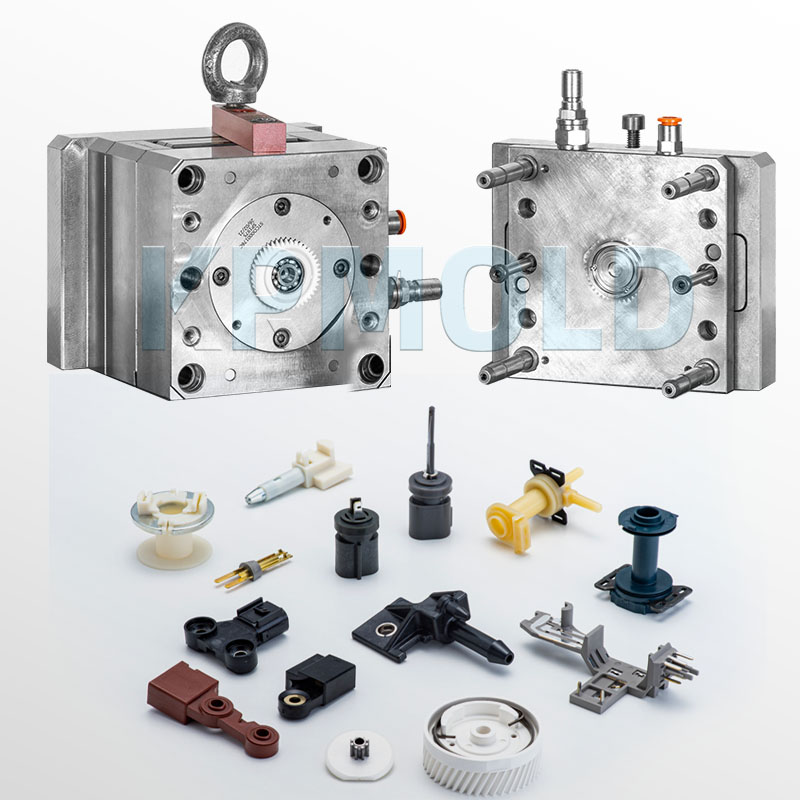

6. Análise de Caso

Pegue o moldagem por injeção de inserçãoPor exemplo, a produção de uma carcaça para eletrodomésticos. O produto possui altos requisitos de estabilidade dimensional. A equipe de projeto priorizou o polipropileno (PP) na seleção do material e adicionou uma quantidade adequada de reforço de fibra de vidro para melhorar a rigidez e a estabilidade do material. Em termos de parâmetros de processo, a equipe determinou a temperatura ideal de injeção e o tempo de espera por meio de experimentos para garantir a qualidade do produto durante o processo de moldagem por inserção.

Ao projetar o molde de injeção de inserto, a equipe utilizou materiais de aço de alta precisão e realizou um projeto de sistema de resfriamento adequado para garantir a temperatura uniforme do molde durante a produção. Durante o processo de produção, a equipe garantiu um ambiente de produção estável por meio do controle de temperatura e umidade e da manutenção dos equipamentos.

Em termos de controle de qualidade, a equipe implementou um sistema de detecção online para monitorar as dimensões do produto em tempo real e realizar inspeções por amostragem. Por meio da análise de dados, problemas na produção foram descobertos e resolvidos em tempo hábil, e a estabilidade dimensional do produto foi garantida com sucesso.

7. Tendências futuras de desenvolvimento da moldagem por inserção

7.1 Aplicação da tecnologia de manufatura inteligente

Com o desenvolvimento da tecnologia de fabricação inteligente, o controle de estabilidade dimensional em moldagem por injeção de inserçãoserá mais preciso. Por meio da análise de big data e da tecnologia de inteligência artificial, é possível monitorar e otimizar o processo de produção em tempo real, e o nível de automação da produção pode ser aprimorado.

7.2 Pesquisa e desenvolvimento de novos materiais

A pesquisa e o desenvolvimento de novos materiais plásticos proporcionarão mais opções para o controle da estabilidade dimensional. No futuro, com o avanço da nova tecnologia de materiais, os designers poderão escolher materiais mais estáveis e funcionais para atender às necessidades cada vez mais complexas dos produtos.

7.3 Introdução ao conceito de produção verde

Com a promoção do conceito de desenvolvimento sustentável, o controle de estabilidade dimensional na moldagem de insertos também se concentrará na proteção ambiental e na sustentabilidade.

No futuro, o processo de produção dará mais atenção à reciclabilidade dos materiais e à eficiência energética do processo de produção para reduzir o impacto no meio ambiente.

O controle da estabilidade dimensional dos produtos na moldagem por injeção de insertos é um fator-chave para garantir a qualidade do produto. Por meio da seleção criteriosa de materiais, otimização dos parâmetros do processo, projeto do molde, controle do ambiente de produção e inspeção de qualidade, a estabilidade dimensional dos produtos pode ser efetivamente aprimorada.

No futuro, com o avanço da tecnologia e as mudanças na demanda do mercado, o controle de estabilidade dimensional na moldagem por inserção abrirá novas oportunidades e desafios, injetando nova vitalidade ao desenvolvimento da indústria.