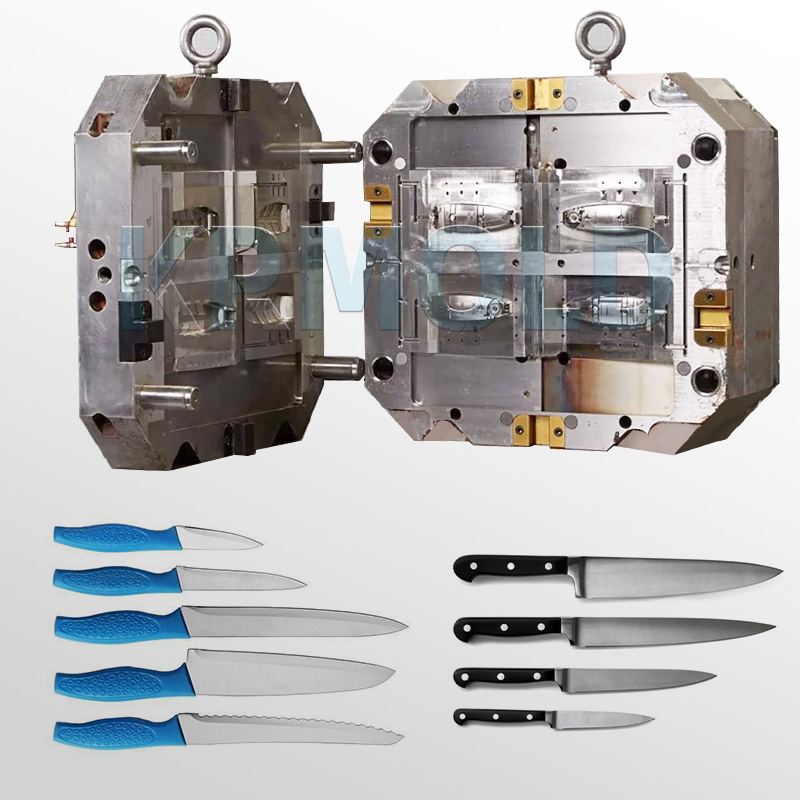

Como parte indispensável dos componentes de facas, os moldes de injeção para cabos são amplamente utilizados na produção em massa de diversos tipos de cabos, especialmente para facas de frutas e facas dobráveis. A KRMOLD, com sua vasta experiência e tecnologia avançada, se dedica a fornecer moldes de plástico de alta qualidade para cabos de facas, que atendam às necessidades abrangentes dos clientes em termos de precisão, funcionalidade e estética.

Introdução ao molde de injeção para cabos de facas

—

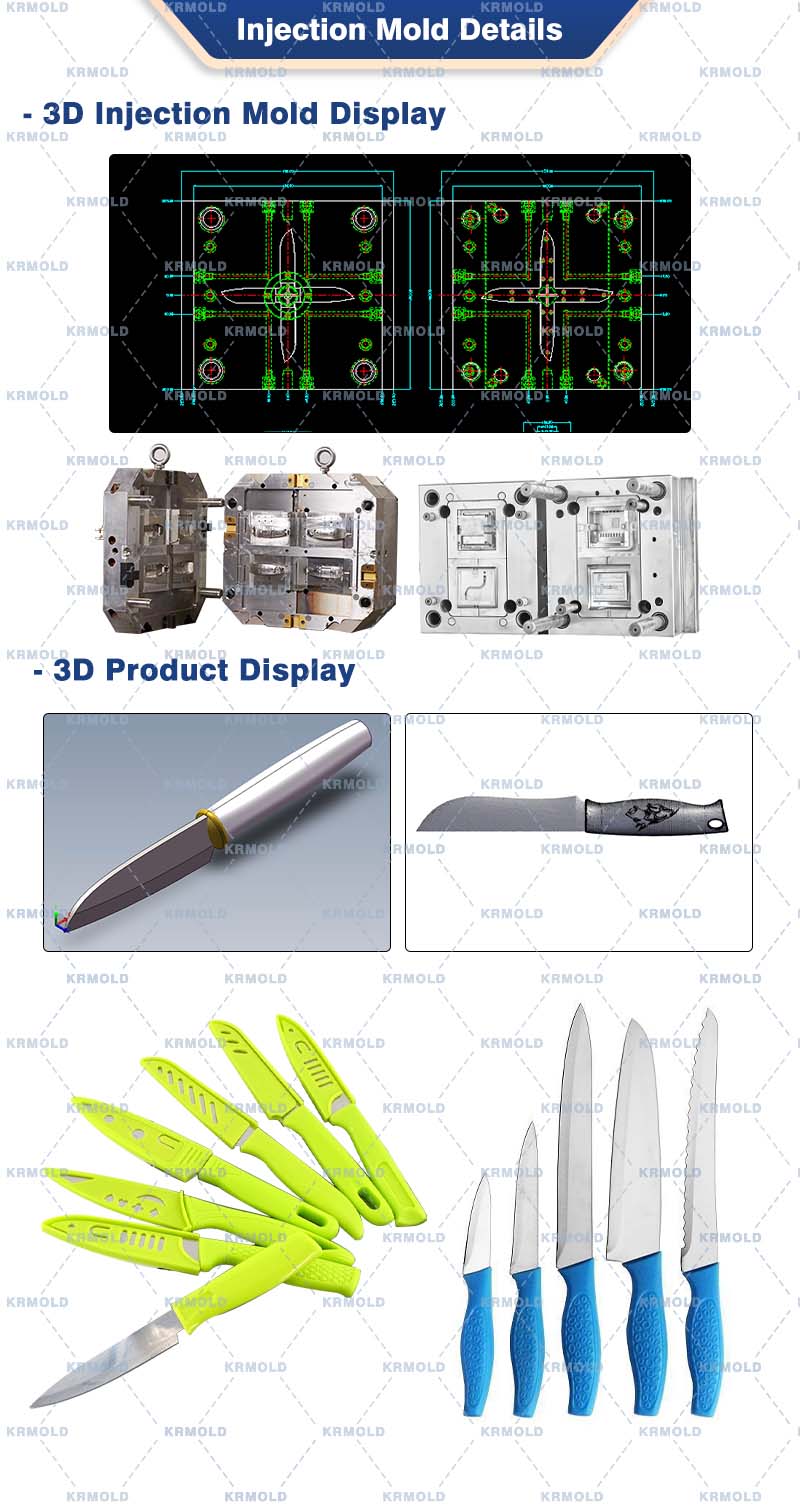

Os moldes para cabos de faca de plástico da KRMOLD são meticulosamente projetados, priorizando leveza, facilidade de limpeza, praticidade e custo-benefício. A KRMOLD utiliza termoplásticos para moldagem por injeção, proporcionando uma base sólida para a complexidade e precisão dos formatos dos moldes de injeção para cabos de faca.

No processo de projeto de moldes para cabos de facas de plástico, a KRMOLD dedica especial atenção ao sistema de injeção. Alguns moldes para cabos de facas utilizam canais de injeção laterais e estruturas de extração do núcleo. Esse projeto não só contribui para a uniformidade do fluxo de plástico, como também considera integralmente os requisitos de projeto relativos à distância de extração do núcleo, à determinação da linha de partição e aos canais de ventilação. Por meio desses projetos meticulosos, a KRMOLD garante alta eficiência e excelente qualidade de moldagem no processo de produção de moldes para cabos de facas de plástico.

Os moldes de plástico para cabos de faca da KRMOLD não só garantem a qualidade e a precisão da injeção do molde, como também destacam o encaixe perfeito entre a lâmina e o cabo. Alguns cabos de facas para frutas são projetados para girar de 0 a 180 graus; portanto, os testes e o projeto do molde de plástico para cabos de faca são particularmente importantes. A KRMOLD realiza diversos testes rigorosos durante a fabricação do molde de injeção para cabos de faca, a fim de garantir que o cabo se encaixe perfeitamente na lâmina e atenda às expectativas do cliente.

Vantagens do molde de plástico para cabo de faca

—

1. Molde de injeção para cabo de faca de ampla aplicação Os moldes de plástico para cabos de faca da KRMOLD oferecem uma ampla aplicabilidade, suportando lâminas de diversos tamanhos, com largura máxima de 2 cm. Essa característica permite que os moldes de injeção para cabos de faca da KRMOLD produzam cabos que atendem às necessidades de uma ampla gama de facas disponíveis no mercado, tanto para uso doméstico quanto comercial.

2. Design ergonômico para molde de cabo de faca de plástico A KRMOLD priorizou a ergonomia no design dos cabos de suas facas. As bordas e superfícies arredondadas dos cabos produzidos por injeção são extremamente lisas, proporcionando uma pegada mais confortável. Especialmente para facas usadas por longos períodos, o molde de plástico para cabos de faca da KRMOLD reduz efetivamente a fadiga do usuário e melhora a experiência de uso. Isso contrasta fortemente com cabos de faca produzidos por outros métodos, que frequentemente resultam em bordas afiadas e falta de sensibilidade ao toque. |  |

3. Desempenho de aderência superior para moldes de injeção de cabos de faca. Devido às características do processo de moldagem por injeção, os moldes de plástico para cabos de faca da KRMOLD geralmente produzem cabos com uma textura mais áspera. Além de melhorar a aderência, essa superfície rugosa também aumenta ligeiramente a segurança. A textura do cabo permite que o usuário segure a faca com firmeza e a movimente livremente, evitando quedas e acidentes causados por escorregões.

4. Padrões e cores exclusivos para moldes de injeção de cabos de facas Outra vantagem significativa dos moldes de plástico para cabos de faca é a capacidade de criar combinações únicas de padrões e cores. Os moldes de injeção para cabos de faca da KRMOLD oferecem opções de cores praticamente ilimitadas, desde padrões práticos em forma de triângulo e X até padrões mais complexos em forma de favo de mel e escamas de dragão, permitindo que cada faca seja única. Além disso, o molde de plástico para cabos de faca permite a produção de cabos em diversas cores para atender às diferentes demandas do mercado e preferências do consumidor.

5. Durabilidade excepcional para moldes de injeção de cabos de facas. O molde para cabos de faca de plástico KRMOLD produz cabos com durabilidade excepcional, mantendo excelente desempenho mesmo em ambientes de trabalho de alta intensidade. As propriedades de resistência a impactos desses cabos os tornam adequados para uma variedade de tarefas de corte, ideais para o uso diário, seja em casa ou em uma cozinha profissional. |  |

O que um molde de injeção para cabo de faca pode produzir?

—

Diretrizes de projeto para moldes de cabos de faca de plástico

—

Como fabricante de moldes de injeção para cabos de faca, a KRMOLD segue estas diretrizes essenciais no projeto de moldes de plástico para cabos de faca, garantindo desempenho e qualidade:

1. Proporção de material para molde de injeção de cabo de faca

A borracha termoplástica (TPR) deve compor pelo menos 30% do material do cabo para garantir sua capacidade antiderrapante. Uma proporção menor pode fazer com que o cabo escorregue durante o uso, afetando a experiência e a segurança do usuário. Portanto, para otimizar o desempenho geral do produto, é necessário considerar a proporção ideal de materiais já na fase de projeto.

2. Integração estrutural para molde de injeção de cabo de faca

A construção da alça deve garantir que o ABS e o TPR se encaixem perfeitamente, evitando fraturas ou separações durante o uso. A KRMOLD recomenda diversos testes de pressão com os dedos para avaliar a estabilidade e a confiabilidade da articulação, garantindo assim sua resistência aos testes de uso reais.

3. Tamanho adequado para molde de cabo de faca de plástico

O comprimento do cabo é determinado pelos diferentes tamanhos de mão dos usuários. Para quem tem mãos pequenas, recomenda-se um cabo curto de 8 a 9 cm; para quem tem mãos grandes, um cabo mais longo pode ser a melhor opção. Isso atenderá a uma variedade de necessidades dos consumidores. Certifique-se de que o tamanho da empunhadura seja adequado para que o polegar e o indicador do usuário encontrem espontaneamente a posição ideal, aumentando o conforto e a estabilidade.

4. Detalhes da textura para molde de injeção de cabo de faca

Durante o processo de desenvolvimento do molde de injeção para o cabo da faca, as bordas precisam ser lisas e sem rebarbas para evitar irritações no consumidor. O uso de materiais de baixa qualidade também pode gerar um odor forte; portanto, um rigoroso controle de qualidade dos ingredientes é imprescindível para garantir a aparência e o toque premium do produto final, melhorando a experiência do usuário.

5. Compatibilidade com moldes de cabos de faca de plástico

Por fim, é muito importante garantir que o molde do cabo de plástico da faca seja compatível com lâminas de cerâmica convencionais. Geralmente, para garantir um bom encaixe entre o cabo e a lâmina e, assim, obter o melhor desempenho, recomenda-se um cabo cilíndrico com diâmetro de 3,5 mm a 5 mm.

Especifique o tipo de plástico (por exemplo, PP, ABS) e os requisitos de pós-processamento (por exemplo, pulverização, serigrafia) e forneça desenhos de peças plásticas 2D ou 3D. Ao mesmo tempo, forneça o volume de produção, requisitos de aparência, padrões de tolerância, etc.

Em termos gerais, nossos engenheiros começarão a preparar a cotação imediatamente após o cliente fornecer os requisitos completos de produção. Geralmente, leva cerca de 1-3 dias.

O prazo de entrega para moldes de injeção regulares é geralmente de 30 a 60 dias, e pode ser maior para moldes complexos. Por exemplo, o prazo de entrega típico para moldes de silicone líquido é de cerca de 60 dias, cobrindo design, fabricação, teste de molde, etc.

Tecnologia de processamento de alta precisão: Equipamentos de alta precisão, como centros de usinagem CNC (CNC) e usinagem por eletroerosão (EDM), são usados para otimizar o processo de design em combinação com software CAD/CAM. Controle de qualidade: Inspeção das principais dimensões do molde pela Máquina de Medição por Coordenadas (CMM) e verificação de múltiplos lotes de amostras durante o estágio de moldagem de teste. Seleção de material: use aço para matriz com alta resistência ao desgaste (por exemplo, H13, S136) e tratamento de superfície (por exemplo, nitretação, cromagem) para porcas de matriz para prolongar a vida útil.

Após cada 50.000 moldes, verifique o pilar guia, o pino ejetor e outras peças de desgaste, e limpe o plástico residual e a ferrugem na superfície do molde. Use graxa de alta temperatura para peças deslizantes (por exemplo, parte superior inclinada, controle deslizante) para reduzir a perda de fricção. Certifique-se de que o circuito de água esteja suave e a diferença de temperatura seja ≤5℃ para evitar rachaduras no molde devido ao estresse térmico.

O custo do molde dos materiais foi responsável por cerca de 30-40% (como 1 tonelada de preço de aço P20 de cerca de 20.000 yuans), os custos de processamento foram responsáveis por mais de 50% (taxa horária de trabalho CNC de cerca de 80-150 yuans / hora). A produção em pequenos lotes pode escolher o molde de alumínio ou simplificar o design estrutural; mais de 100.000 peças são recomendadas para usar insertos de carboneto para aumentar a vida útil!

Os produtos de injeção de molde precisam atender totalmente aos requisitos de design (como tamanho, aparência) e podem ser de produção contínua e estável. A marcação do molde, os relatórios de inspeção (como teste de dureza do material) e os desenhos de engenharia devem ser completos.

O aço do molde (como S136H, NAK80 e outros materiais importados custam mais) e o tipo de embrião do molde (o custo de curto prazo do molde de alumínio é baixo, mas a vida útil é curta) afetam diretamente o custo. O uso da tecnologia de design CAD/CAE/CAM, sistema de canal quente, etc. aumentará o investimento inicial, mas pode aumentar os benefícios de longo prazo (como reduzir os sprues e aumentar a capacidade de produção).