| 1 | Seleção de materiais para moldes de injeção de plástico para eletrodomésticos |

| 2 | Pontos-chave no projeto e fabricação de moldes de injeção de eletrodomésticos |

| 3 | Controle preciso dos parâmetros do processo de moldagem por injeção |

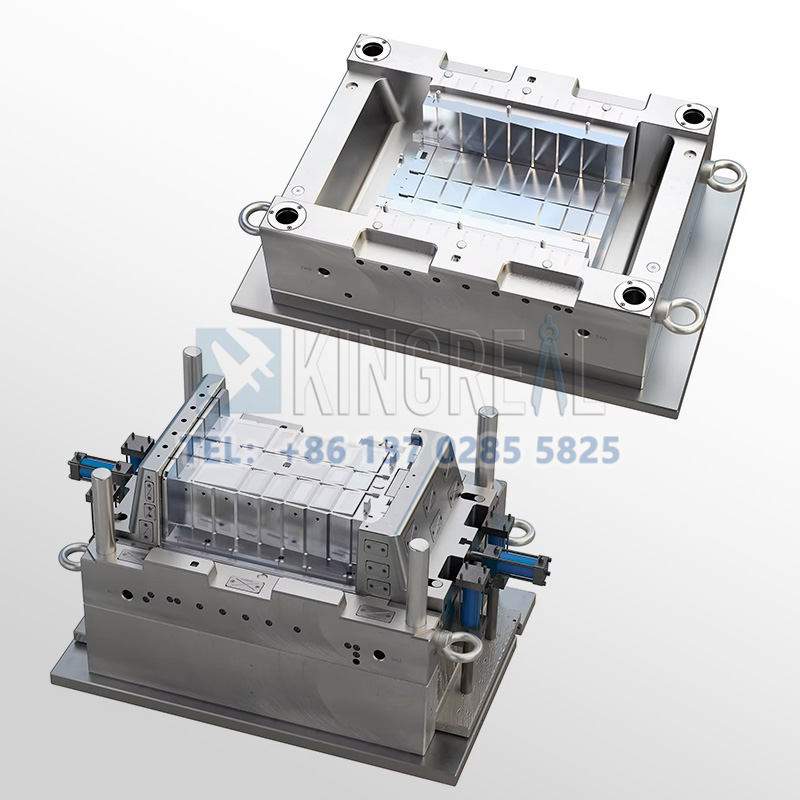

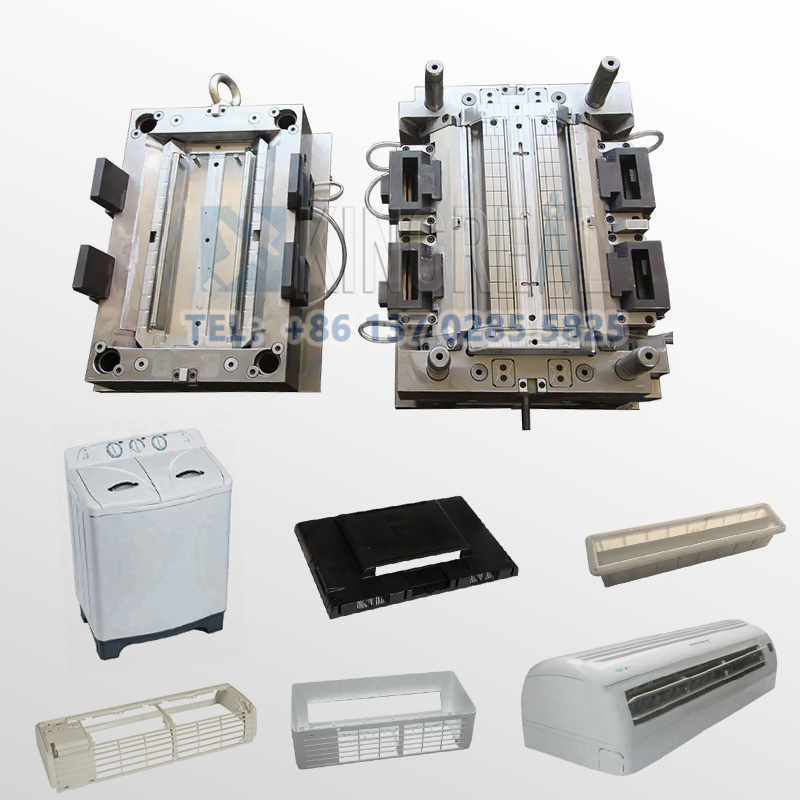

Moldes de injeção para eletrodomésticospermitem a fabricação de componentes precisos, incluindo componentes de forno de micro-ondas, portas de geladeira e painéis de máquina de lavar. Portanto, a qualidade desses moldes de injeção de plástico para eletrodomésticos afeta diretamente a qualidade, o preço e a vida útil do produto.

Com 20 anos de experiência na área, a KRMOLD, uma produtora profissional de moldes de injeção para eletrodomésticos, oferece soluções especializadas de fabricação de moldes para atender a necessidades exclusivas de resistência a altas temperaturas, resistência à corrosão e blindagem eletromagnética.

Fornecendo o melhor conhecimento do setor, este artigo examinará o design, a seleção de materiais e a melhoria do processo de moldes de injeção de plástico para eletrodomésticos.

1. Seleção de materiais para moldes de injeção de plástico para eletrodomésticos

(1) Requisitos de aparência e textura

Itens comuns, textura e design de eletrodomésticos têm uma influência direta nas decisões de compra do cliente. Consequentemente, o material paramoldagem por injeção de plástico para eletrodomésticosdeve atender a essas demandas de aparência. Eletrodomésticos de alta qualidade, por exemplo, como molduras de TVs inteligentes e painéis de ar condicionado, geralmente incorporam materiais de alto brilho e acabamento de alta qualidade, como ABS e liga de PC. Além das excelentes qualidades de processamento e moldagem por injeção de eletrodomésticos, esse material de liga pode fornecer um acabamento espelhado por meio da moldagem por injeção de plástico para eletrodomésticos, com um brilho maior que 90 (unidade de brilho), melhorando assim a estética dos eletrodomésticos.

Além disso, para produzir várias texturas — como metal simulado ou acabamentos foscos — pigmentos ou aditivos exclusivos podem ser introduzidos no material; ou técnicas especializadas de moldagem por injeção, como moldagem por injeção texturizada e moldagem por injeção de duas cores, podem ser usadas. A moldagem por injeção de duas cores, por exemplo, na moldagem por injeção de maçanetas de geladeiras para eletrodomésticos, combina borracha macia com plástico rígido para garantir uma pegada agradável ao mesmo tempo em que produz um design diferenciado, atendendo, portanto, às demandas duplas dos consumidores por estética e funcionalidade em eletrodomésticos.

(2) Requisitos de durabilidade e funcionalidade

Eletrodomésticos estão sujeitos aos rigores de diversos fatores ambientais e condições operacionais durante longos períodos de uso. Portanto, os materiais de moldagem por injeção de plástico para eletrodomésticos precisam ser realmente duráveis e práticos. Em relação à durabilidade, a substância deve apresentar grande resistência à abrasão, ao envelhecimento e às intempéries. Por exemplo, o ASA é às vezes usado na estrutura externa de um ar-condicionado externo, pois é altamente resistente às intempéries. O ASA mantém a estabilidade da cor e as propriedades mecânicas em circunstâncias desafiadoras, incluindo exposição prolongada a raios UV, vento e chuva, e sua resistência às intempéries é várias vezes maior do que a do ABS convencional.

Em relação à resistência ao desgaste, para componentes de eletrodomésticos que frequentemente entram em contato com o corpo humano ou outros objetos, como botões de máquinas de lavar e botões de controle remoto, materiais altamente resistentes ao desgaste, como POM, são recomendados.

O POM, com seu baixo coeficiente de atrito e alta dureza, oferece uma resistência ao desgaste significativamente maior do que os plásticos comuns, prevenindo eficazmente o desgaste e os riscos causados pelo uso frequente e prolongando a vida útil dos eletrodomésticos. Do ponto de vista funcional, materiais plásticos contendo cargas condutoras podem ser utilizados em peças moldadas por injeção em eletrodomésticos que exigem funções especializadas, como portas de fornos de micro-ondas com blindagem eletromagnética.

Ao dispersar uniformemente os enchimentos condutores por toda a matriz plástica durante o processo de moldagem por injeção, as peças moldadas possuem excelentes propriedades de blindagem eletromagnética, atendendo aos requisitos para evitar vazamento eletromagnético durante a operação de micro-ondas e proteger a saúde e a segurança do usuário.

2. Pontos-chave no projeto e fabricação de moldes de injeção de eletrodomésticos

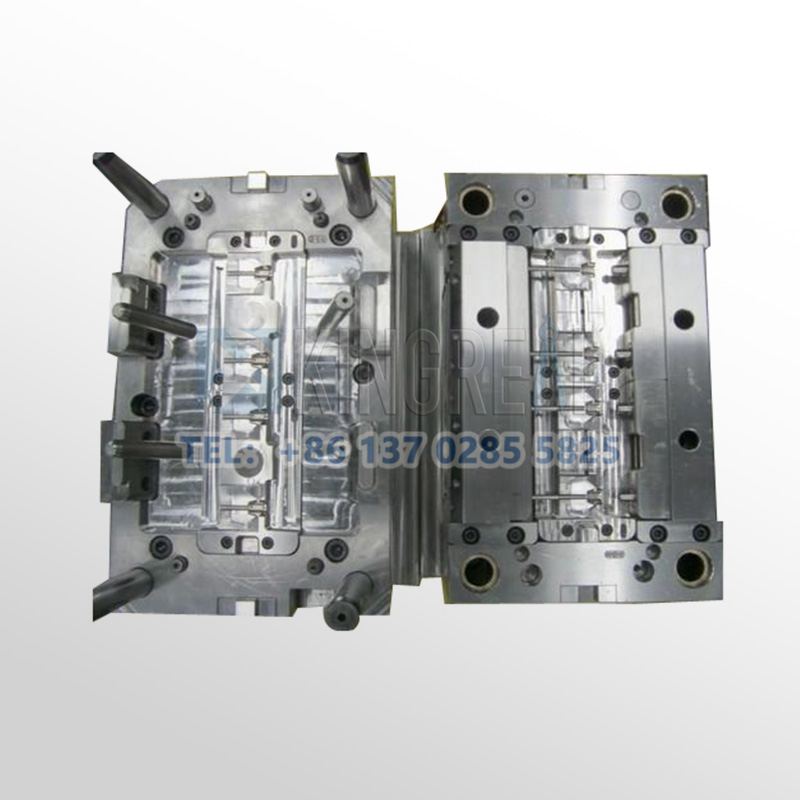

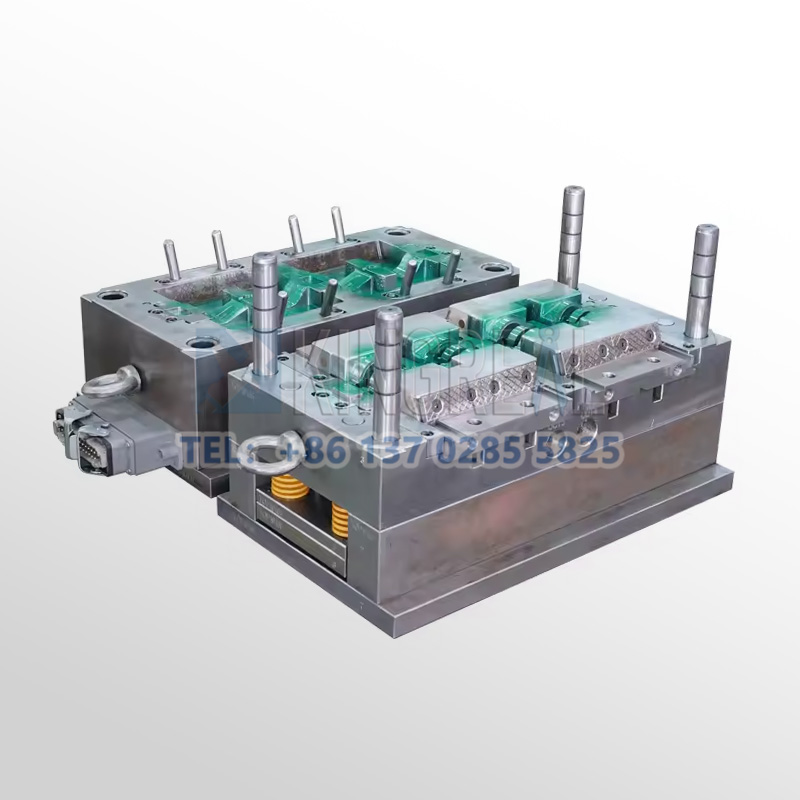

(1) Projeto de estrutura complexa e de alta precisão para moldes de injeção de plástico para eletrodomésticos

Expectativas de alta precisão dimensional e estruturas sofisticadas geralmente caracterizam componentes moldados por injeção de precisão para eletrodomésticos. Por exemplo, pequenas estruturas ópticas como pontos e prismas cobrem a placa guia de luz (LGP) no módulo de luz de fundo de uma TV LCD. A precisão dimensional e a uniformidade de dispersão dessas construções têm um impacto direto no efeito de luz e na uniformidade do módulo de luz de fundo.

Ferramentas e métodos de usinagem de alta precisão, incluindo centros de usinagem CNC ultragrandes, usinagem por descarga elétrica (EDM) e usinagem por corte de fio são necessários durantemolde de injeção para eletrodomésticos projeto e fabricação para garantir precisão dimensional em nível de mícron ou até mesmo submícron para o núcleo e a cavidade do molde de injeção de plástico para eletrodomésticos. A estrutura de pontos deve ser fabricada para o molde LGP com uma precisão de ±0,005 mm e a tolerância do ângulo do prisma deve ser mantida em ±0,1°.

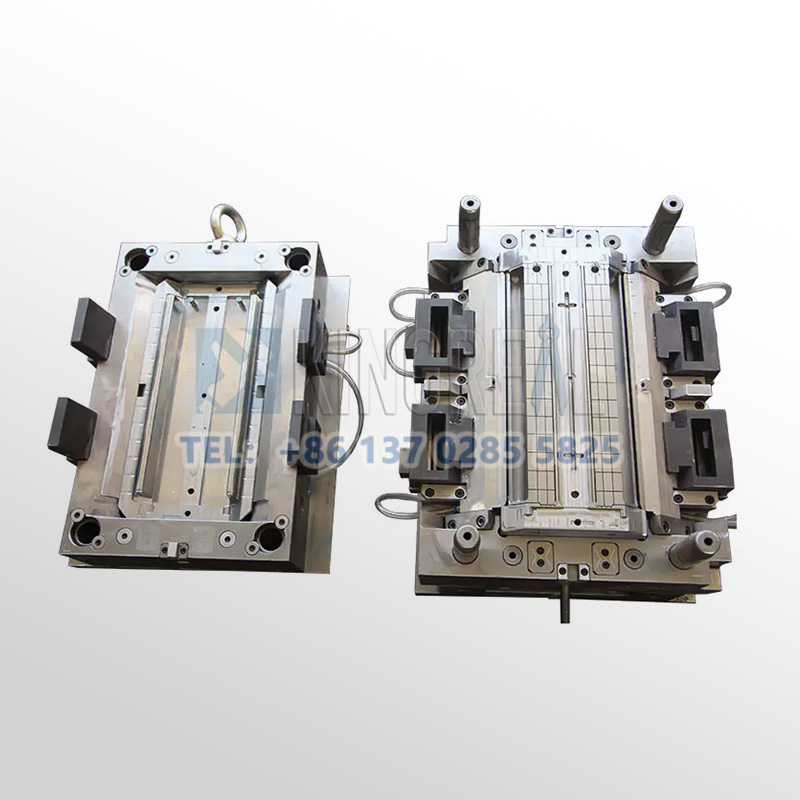

Além disso, para realizar a moldagem por injeção de estruturas complexas em eletrodomésticos, o projeto do mecanismo de desmoldagem do molde de injeção de plástico para eletrodomésticos é crucial.

Para peças moldadas por injeção com rebaixos e furos laterais, como moldes de lâminas para saídas de ar condicionado, são necessários métodos de desmoldagem especializados, como desmoldagem deslizante, ejeção inclinada ou desmoldagem rotativa. O processo de desmoldagem deve ser suave e uniforme, sem danificar a estrutura ou a precisão da peça.

(2) Aplicações do sistema de canal quente para moldes de injeção de eletrodomésticos

Para eletrodomésticos, a moldagem exata por injeção de eletrodomésticos agora usa cada vez mais sistemas de canais quentes. Eles garantem grande homogeneidade de temperatura e mobilidade dentro da cavidade do molde, reduzindo assim o desperdício de plástico e aumentando a eficiência da injeção e a qualidade do produto.

Para grandes componentes de eletrodomésticos, como armários de geladeira e tambores de máquinas de lavar, os sistemas de canais quentes podem evitar com sucesso defeitos de injeção, como marcas de afundamento e empenamento, causados pelo excesso de solidificação do canal frio. Com base no formato, tamanho e características do material do componente, o projeto do sistema de canais quentes deve ser modificado.

Projetar o diâmetro, o comprimento e a potência de aquecimento do canal quente, por exemplo, exige a consideração das características reológicas do plástico fundido para garantir um fluxo constante e estável dentro do canal, sem estagnação ou quebra.

Além disso, a precisão do controle de temperatura do sistema de canal quente é essencial; normalmente, um controle de temperatura de ±1°C é necessário para garantir uma temperatura de fusão estável e aumentar a qualidade dos componentes moldados. Além disso, é preciso muito cuidado com a vedação e a manutenção do sistema de canal quente. Verificações regulares de peças, incluindo as vedações do canal quente e os componentes de aquecimento, são absolutamente vitais para identificar e corrigir rapidamente quaisquer vazamentos, curtos-circuitos e outros problemas, garantindo assim a operação correta do sistema de canal quente.

3. Controle preciso dos parâmetros do processo de moldagem por injeção

(1) Parâmetros de temperatura

A temperatura de injeção tem um impacto significativo na qualidade da moldagem de peças moldadas com precisão para eletrodomésticos. Entre váriosmoldagem por injeção de plástico para eletrodomésticosAs formulações variam em faixas de ponto de fusão e necessidades de estabilidade térmica. Para ligas de PC/ABS, por exemplo, a temperatura do cilindro geralmente fica entre 240 e 280°C; a temperatura do bico é um pouco menor, em torno de 230 a 260°C. O gerenciamento da temperatura do molde precisa ser alterado de acordo com a forma e o tamanho da peça moldada.

Geralmente, para itens de paredes finas, a temperatura do molde de injeção de eletrodomésticos pode ser regulada entre 60 e 80 graus Celsius para acelerar o resfriamento e aumentar a eficiência de fabricação. Para peças de paredes grossas, a temperatura de moldagem por injeção de plástico para eletrodomésticos pode ser elevada para 80 a 100 °C. Isso reduz as cavidades de contração e a produção de bolhas internas, permitindo que o material fundido flua e preserve a pressão dentro da cavidade do molde de injeção de eletrodomésticos.

Para garantir que o plástico fundido mantenha ótima fluidez e estabilidade durante todo o procedimento, as configurações de temperatura durante o processo de moldagem por injeção de plástico para eletrodomésticos devem ser alteradas em tempo real, dependendo de variáveis como o desempenho da máquina de moldagem por injeção e a eficiência de troca de calor do molde, produzindo assim peças de eletrodomésticos moldadas com precisão e alta qualidade.

(2) Parâmetros de pressão e velocidade

O procedimento de preenchimento do fundido dentro da cavidade do molde é diretamente influenciado pela velocidade e pressão da injeção. A pressão da injeção tem que ser grande o suficiente para garantir que o fundido preencha a cavidade do molde suavemente e supere a resistência do fluxo. Muito estresse, no entanto, pode causar rebarbas e muita pressão interna na peça moldada. A pressão de injeção para moldagem por injeção de eletrodomésticos geralmente varia de 60 a 100 MPa; o nível específico é determinado pela complexidade da peça, viscosidade do material e espessura da parede, entre outros elementos.

Por exemplo, para moldagem por injeção de plástico de eletrodomésticos com construções complicadas e espessura de parede irregular — como carcaças de aspiradores de pó — é necessário um controle de pressão de injeção segmentado dependendo da espessura da parede e das características estruturais de vários componentes. Para garantir o preenchimento uniforme da cavidade do molde, a pressão é adequadamente reduzida em áreas de paredes finas, enquanto a pressão é aumentada em áreas mais espessas e regiões com maior resistência ao fluxo.

Controlar a velocidade de injeção também é fundamental. Velocidades de injeção excessivamente rápidas podem causar turbulência na fusão na cavidade do molde, arrastando ar e formando bolhas, enquanto velocidades de injeção muito lentas podem causar resfriamento prematuro da fusão, resultando em subenchimento.moldagem por injeção de eletrodomésticosNeste processo, pode ser empregado o controle de velocidade de injeção em múltiplos estágios. Inicialmente, uma velocidade mais rápida é usada para preencher rapidamente a maior parte da cavidade do molde.

Em seguida, a velocidade é lentamente reduzida para manter a pressão e alimentar a cavidade do molde, garantindo assim a correção dimensional e a qualidade interna do componente moldado. Por exemplo, ao preencher os primeiros 50% do volume da cavidade, a velocidade de injeção pode ser definida para 4060 mm/s e depois reduzida lentamente para 2030 mm/s para manter a pressão.

Isso pode reduzir efetivamente a ocorrência de defeitos como bolhas e marcas de solda, melhorar a qualidade e o desempenho de peças moldadas por injeção de precisão para eletrodomésticos e atender aos requisitos da indústria de eletrodomésticos para produtos de alta qualidade e alta precisão.