Soluções de moldagem por injeção para gabinetes de eletrônicos de consumo

——

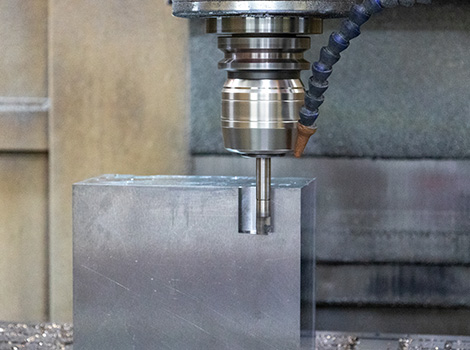

A KRMOLD é capaz de fornecer soluções de moldagem por injeção personalizadas para invólucros de eletrônicos de consumo de acordo com as necessidades de produção do cliente. Por meio da análise de invólucros de eletrônicos de consumo ou outros produtos eletrônicos, podemos projetar moldes de injeção para atender às necessidades de produção. A estrutura da cavidade dos moldes precisa ser projetada de uma forma que seja exatamente a mesma que a forma geométrica dos invólucros eletrônicos, e os moldes de injeção para invólucros de eletrônicos de consumo são fabricados com precisão por meio de equipamentos de usinagem CNC. KRMOLD

O molde de injeção de concha eletrônica para consumidor KRMOLD pode ajudar os clientes a atingir a produção em massa de necessidades de produção de protótipos de componentes eletrônicos, por meio de matérias-primas plásticas para aquecimento e derretimento na cavidade do molde projetado, após resfriamento e moldagem para formar a concha de acordo com as necessidades do design do produto eletrônico. Como uma das ferramentas importantes para a produção de produtos de concha eletrônica para consumidor, a precisão, qualidade e eficiência de moldagem e desmoldagem do molde de injeção determinam a eficiência da produção do produto plástico final, como molde convexo de injeção (núcleo), molde côncavo (cavidade), que determina diretamente a precisão dimensional e os detalhes da superfície da concha. Portanto, como garantir a qualidade da produção de moldes de injeção é crucial.

Como garantir a qualidade dos moldes de injeção?

——

“A KRMOLD é uma fabricante profissional de moldes de injeção de plástico na China, com foco no design e na fabricação de moldes de injeção de plástico há quase 20 anos, dedicada a melhorar a alta qualidade dos produtos de moldes de injeção de plástico para nossos clientes.”

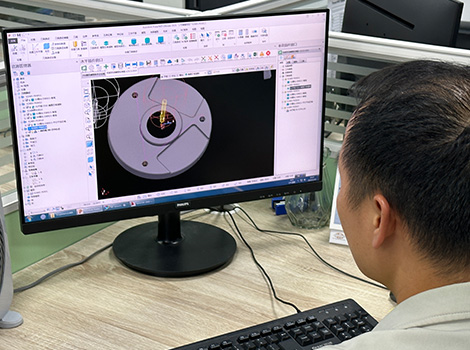

A KRMOLD conta com uma equipe profissional de design de moldes de injeção, que utiliza software CAD/CAE avançado para executar modelagem 3D, análise térmica e de fluxo de moldes de injeção, analisando produtos eletrônicos de consumo, otimizando o design de cavidades, canais e sistemas de resfriamento e reduzindo erros de estresse térmico e contração.

A KRMOLD adota equipamentos de fabricação de precisão de marcas internacionais famosas para garantir a qualidade de fabricação de moldes de injeção de invólucros eletrônicos para consumidores, como equipamentos de usinagem CNC Japan Mori Seiki, equipamentos de usinagem de faísca Japan Makino EDM e outros processos de fabricação avançados, para garantir que as dimensões geométricas e a qualidade da superfície de cada peça atendam aos requisitos de projeto.

A KRMOLD melhora ainda mais a dureza e a estabilidade do material por meio de rigorosos processos de tratamento térmico e de superfície no processamento de moldes de injeção para reduzir o risco de deformação no processamento subsequente.

A KRMOLD estabeleceu um sistema completo de inspeção de qualidade para moldes de injeção. Após a conclusão do processo de fabricação dos moldes de injeção, a KRMOLD providenciará os moldes para passar pelo equipamento de teste de precisão, como equipamento de teste de precisão secundário e terciário para surpreender a precisão da medição fina. Ao mesmo tempo, a KRMOLD providenciará o processo de montagem e moldagem de teste dos moldes de injeção na fábrica e instalará os moldes de injeção na máquina de moldagem por injeção para teste de produção real para garantir a precisão dos produtos acabados.

Vantagem da moldagem por injeção de carcaça eletrônica

——

1. Melhorar a eficiência da produção de produtos eletrônicos de consumo

A moldagem por injeção pode atingir produção em massa contínua e de alta velocidade, no estágio inicial da diluição do investimento do molde, o custo de cada produto é extremamente baixo, muito adequado para eletrônicos de consumo, como alta demanda de mercado por produtos.

2.Realização de projeto estrutural complexo

O design moderno de gabinetes eletrônicos geralmente contém pequenas aberturas, estruturas de paredes finas e formas geométricas complexas. O processo de moldagem por injeção por meio de moldes de precisão pode garantir que cada detalhe atenda aos requisitos de tamanho e aparência pré-determinados, melhorando assim a qualidade geral do produto.

3. Compatibilidade multimaterial

O invólucro do consumidor eletrônico pode ser processado em ABS, PC, PP e outros plásticos de alto desempenho. Esses materiais têm resistência ao impacto, resistência ao calor, isolamento e outras características, para atender aos requisitos de propriedades físicas e segurança de produtos eletrônicos.

Produtos comuns moldados por injeção para invólucros de eletrônicos de consumo

——

●Caixas para celulares e tablets

Os moldes de injeção são capazes de produzir capas traseiras de celulares, engastes, painéis de teclas e gabinetes de tablets, que exigem moldes de precisão para obter pequenas aberturas e detalhes curvos.

●Gabinetes para laptops e computadores

Os processos de moldagem por injeção são usados para criar chassis leves, de alta resistência e superfície lisa, além de divisores internos para atender aos requisitos de montagem.

●Caixas para câmeras digitais e câmeras de vídeo

Moldes de injeção de alta precisão podem replicar projetos complexos de componentes ópticos, garantindo uma aparência refinada e boa dissipação de calor.

●Carcaças para dispositivos vestíveis inteligentes

Os moldes de injeção podem produzir relógios inteligentes, pulseiras fitness, etc. Esses produtos geralmente são pequenos e exigem tolerâncias dimensionais e precisão extremamente altas.

●Concha de acessórios eletrônicos

Os moldes de injeção são capazes de produzir invólucros para carregadores, controles remotos, invólucros para fones de ouvido, invólucros para portas USB, etc. Esses produtos exigem alta precisão e consistência para garantir a qualidade da montagem.

PERGUNTAS FREQUENTES:

1. Como obter um orçamento para moldes de injeção personalizados?

Especifique o tipo de plástico (por exemplo, PP, ABS) e os requisitos de pós-processamento (por exemplo, pulverização, serigrafia) e forneça desenhos de peças plásticas 2D ou 3D. Ao mesmo tempo, forneça o volume de produção, requisitos de aparência, padrões de tolerância, etc.

2. Quanto tempo demora para receber um orçamento para um molde de injeção?

Em termos gerais, nossos engenheiros começarão a preparar a cotação imediatamente após o cliente fornecer os requisitos completos de produção. Geralmente, leva cerca de 1-3 dias.

3. Qual é o prazo de entrega dos moldes de injeção?

O prazo de entrega para moldes de injeção regulares é geralmente de 30 a 60 dias, e pode ser maior para moldes complexos. Por exemplo, o prazo de entrega típico para moldes de silicone líquido é de cerca de 60 dias, cobrindo design, fabricação, teste de molde, etc.

4. Como garantir a precisão dimensional do molde e a consistência do produto?

Tecnologia de processamento de alta precisão: Equipamentos de alta precisão, como centros de usinagem CNC (CNC) e usinagem por eletroerosão (EDM), são usados para otimizar o processo de design em combinação com software CAD/CAM.

Controle de qualidade: Inspeção das principais dimensões do molde pela Máquina de Medição por Coordenadas (CMM) e verificação de múltiplos lotes de amostras durante o estágio de moldagem de teste.

Seleção de material: use aço para matriz com alta resistência ao desgaste (por exemplo, H13, S136) e tratamento de superfície (por exemplo, nitretação, cromagem) para porcas de matriz para prolongar a vida útil.

5. Os moldes são fáceis de desgastar ou têm vida útil curta, como melhorar?

Após cada 50.000 moldes, verifique o pilar guia, o pino ejetor e outras peças de desgaste, e limpe o plástico residual e a ferrugem na superfície do molde. Use graxa de alta temperatura para peças deslizantes (por exemplo, parte superior inclinada, controle deslizante) para reduzir a perda de fricção. Certifique-se de que o circuito de água esteja suave e a diferença de temperatura seja ≤5℃ para evitar rachaduras no molde devido ao estresse térmico.

Especifique o tipo de plástico (por exemplo, PP, ABS) e os requisitos de pós-processamento (por exemplo, pulverização, serigrafia) e forneça desenhos de peças plásticas 2D ou 3D. Ao mesmo tempo, forneça o volume de produção, requisitos de aparência, padrões de tolerância, etc.

Em termos gerais, nossos engenheiros começarão a preparar a cotação imediatamente após o cliente fornecer os requisitos completos de produção. Geralmente, leva cerca de 1-3 dias.

O prazo de entrega para moldes de injeção regulares é geralmente de 30 a 60 dias, e pode ser maior para moldes complexos. Por exemplo, o prazo de entrega típico para moldes de silicone líquido é de cerca de 60 dias, cobrindo design, fabricação, teste de molde, etc.

Tecnologia de processamento de alta precisão: Equipamentos de alta precisão, como centros de usinagem CNC (CNC) e usinagem por eletroerosão (EDM), são usados para otimizar o processo de design em combinação com software CAD/CAM. Controle de qualidade: Inspeção das principais dimensões do molde pela Máquina de Medição por Coordenadas (CMM) e verificação de múltiplos lotes de amostras durante o estágio de moldagem de teste. Seleção de material: use aço para matriz com alta resistência ao desgaste (por exemplo, H13, S136) e tratamento de superfície (por exemplo, nitretação, cromagem) para porcas de matriz para prolongar a vida útil.

Após cada 50.000 moldes, verifique o pilar guia, o pino ejetor e outras peças de desgaste, e limpe o plástico residual e a ferrugem na superfície do molde. Use graxa de alta temperatura para peças deslizantes (por exemplo, parte superior inclinada, controle deslizante) para reduzir a perda de fricção. Certifique-se de que o circuito de água esteja suave e a diferença de temperatura seja ≤5℃ para evitar rachaduras no molde devido ao estresse térmico.

O custo do molde dos materiais foi responsável por cerca de 30-40% (como 1 tonelada de preço de aço P20 de cerca de 20.000 yuans), os custos de processamento foram responsáveis por mais de 50% (taxa horária de trabalho CNC de cerca de 80-150 yuans / hora). A produção em pequenos lotes pode escolher o molde de alumínio ou simplificar o design estrutural; mais de 100.000 peças são recomendadas para usar insertos de carboneto para aumentar a vida útil!

Os produtos de injeção de molde precisam atender totalmente aos requisitos de design (como tamanho, aparência) e podem ser de produção contínua e estável. A marcação do molde, os relatórios de inspeção (como teste de dureza do material) e os desenhos de engenharia devem ser completos.

O aço do molde (como S136H, NAK80 e outros materiais importados custam mais) e o tipo de embrião do molde (o custo de curto prazo do molde de alumínio é baixo, mas a vida útil é curta) afetam diretamente o custo. O uso da tecnologia de design CAD/CAE/CAM, sistema de canal quente, etc. aumentará o investimento inicial, mas pode aumentar os benefícios de longo prazo (como reduzir os sprues e aumentar a capacidade de produção).