O que é moldagem por injeção IMD?

——

O processo IMD, conhecido como In-Mold Decoration, é uma tecnologia decorativa que combina filmes lindamente impressos com resinas plásticas em moldes de injeção. Por meio desse processo, a superfície de um produto plástico recebe uma textura lindamente impressa e forte proteção contra abrasão e arranhões.

A IMD Injection Molding atende às necessidades de moldagem por injeção de componentes em uma ampla gama de indústrias, incluindo interiores automotivos, eletrônicos, eletrodomésticos e dispositivos médicos, para criar painéis decorativos com padrões intrincados e detalhes coloridos que adicionam um apelo distinto aos produtos. A IMD Injection Molding usa um filme transparente e endurecido para proteger a camada decorativa. Este filme é feito de materiais de alto desempenho, como policarbonato (PC) ou poliéster (PET), que combinam alta transparência com excelente resistência à abrasão. Ao aplicar um endurecedor ou cura UV, o filme é colado ao substrato plástico, garantindo um efeito decorativo duradouro.

Para atender ao processo de moldagem por injeção IMD, os principais requisitos dos moldes de injeção IMD giram em torno da precisão do produto, gerenciamento térmico e proteção de superfície, e os moldes de injeção precisam ser projetados com consideração abrangente das características do filme, propriedades do substrato plástico e parâmetros do processo.

O que é o processamento de moldagem por injeção IMD?

——

1. Design e impressão do filme: antes de iniciar a moldagem por injeção IMD, é necessário adotar o CAD para projetar o padrão, realizar impressão de alta precisão por meio de serigrafia ou tinta UV e concluir o teste de cura de 72 horas para garantir que a adesão seja ≥5N/cm.

2. Posicionamento e termoformagem: Depois que o filme é cortado e perfurado com furos de posicionamento, ele será adaptado às superfícies 3D complexas por meio da tecnologia de termoformagem.

3. Injeção no molde: Coloque o filme moldado no molde de injeção, injete a matéria-prima plástica a uma temperatura de molde de 80-120 ℃ e controle a velocidade e a pressão de enchimento por meio de parâmetros de injeção em vários estágios para evitar a ruptura do filme.

4. Pós-processamento: Após a conclusão da injeção, o molde é resfriado e desmoldado para remover rebarbas e pulverizado com uma camada protetora para aumentar a resistência à abrasão.

Qual é a característica de design do molde de injeção IMD?

——

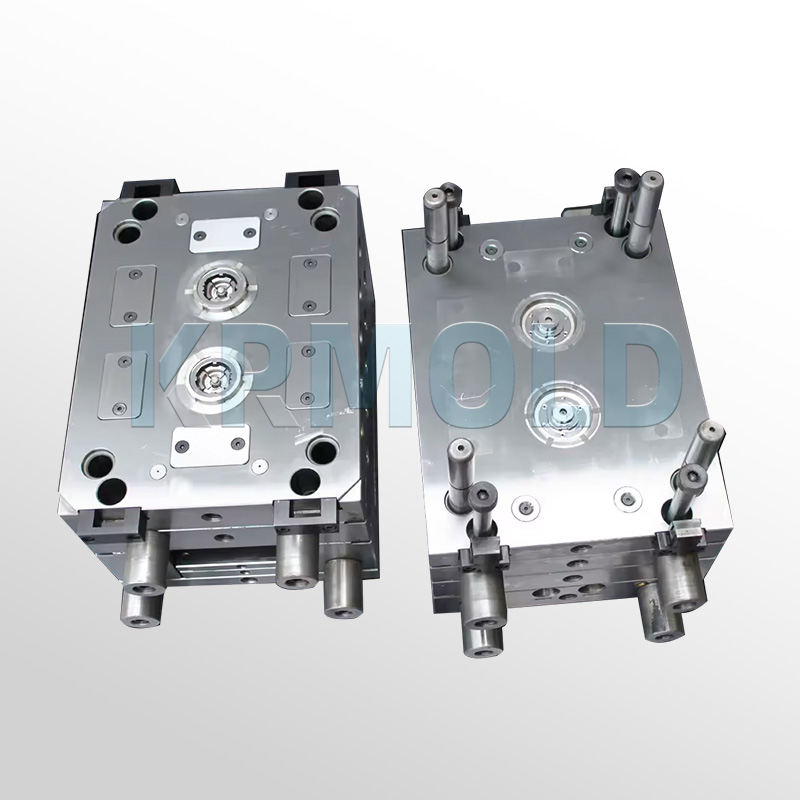

1. Aumente a taxa de contração do molde de injeção

No processo IMD, a taxa de encolhimento térmico do substrato plástico e do filme PET de superfície são diferentes, o filme enrolado ao redor do substrato plástico limitará seu encolhimento, se o design for baseado na taxa de encolhimento convencional levará ao desvio dimensional do produto acabado ou até mesmo à rachadura do filme. A taxa de encolhimento de moldes de injeção normais é geralmente de 0,5%, mas os moldes IMD precisam ser ajustados para cerca de 0,3% (dependendo da situação real).

A KRMODLD precisa otimizar o tamanho da cavidade do molde por meio de simulação CAE ao produzir moldes de injeção e corrigir o molde de acordo com a taxa de contração real após o teste do molde.

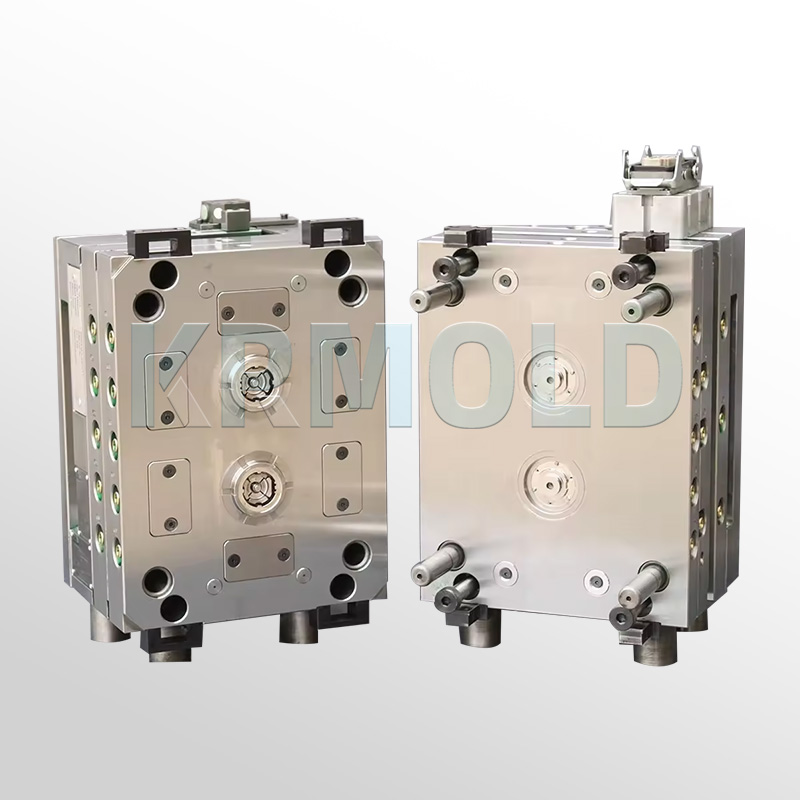

2. Posicionamento preciso dos moldes de injeção

Para atender aos requisitos de moldagem por injeção do IMD, os moldes de injeção precisam ser projetados com furos de posicionamento de alta precisão para garantir que o filme não se mova quando o molde for fechado, e alguns dos moldes usam adsorção a vácuo ou dispositivos de fixação mecânica para fixar o filme e evitar o deslocamento causado pela pressão de injeção.

No processo IMD, o tamanho do filme precisa ser ligeiramente menor que o tamanho do produto final (cerca de 0,1-0,2 mm) para evitar vazamento branco ou ruptura das bordas durante o processo de moldagem por injeção.

3. Projeto do canal do molde de injeção

Ao projetar o molde para o processo de moldagem por injeção IMD, os corredores do molde precisam garantir que o plástico derretido preencha todas as cavidades uniformemente para evitar superaquecimento local ou subenchimento do filme devido a diferenças nos caminhos de fluxo. Deve-se dar prioridade ao uso de comportas submersas ou comportas de sprue para minimizar os traços visíveis da comporta na superfície do filme. A localização da comporta deve evitar a área do padrão do filme para evitar danos à camada de tinta.

4. Canais de resfriamento multicircuito para moldes de injeção

Os moldes de injeção precisam ser equipados com canais de resfriamento multicircuito para garantir que a diferença de temperatura entre cada área seja ≤5℃, para evitar deformação do filme ou encolhimento irregular devido ao resfriamento irregular, e alguns dos moldes são integrados com uma placa de aquecimento para pré-aquecer o filme e melhorar sua ductilidade para se adaptar a estruturas 3D complexas.

5. projeto de liberação do molde de injeção

o molde de injeção no projeto do sistema de ejeção precisa ser paralelo ao contato da superfície do filme, para evitar que o pino ejetor arranhe a camada decorativa, produtos de superfície curva complexa podem ser usados para desmoldagem pneumática ou mecanismo de ejeção segmentado. A superfície da cavidade do molde deve ser polida até o nível do espelho, geralmente a KRMOLD tem ferramentas especiais de polimento e operadores profissionais para polir a superfície da cavidade do molde até o nível do espelho, e tratamento de cromagem ou nitretação para reduzir a resistência ao atrito e estender a vida útil do molde.

Qual é a aplicação da moldagem por injeção IMD?

——

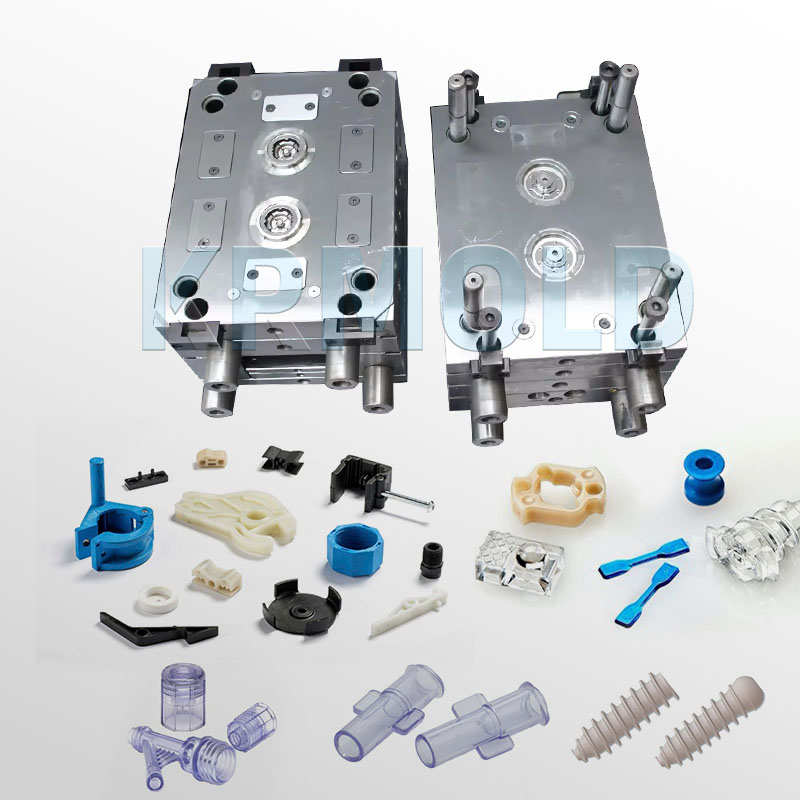

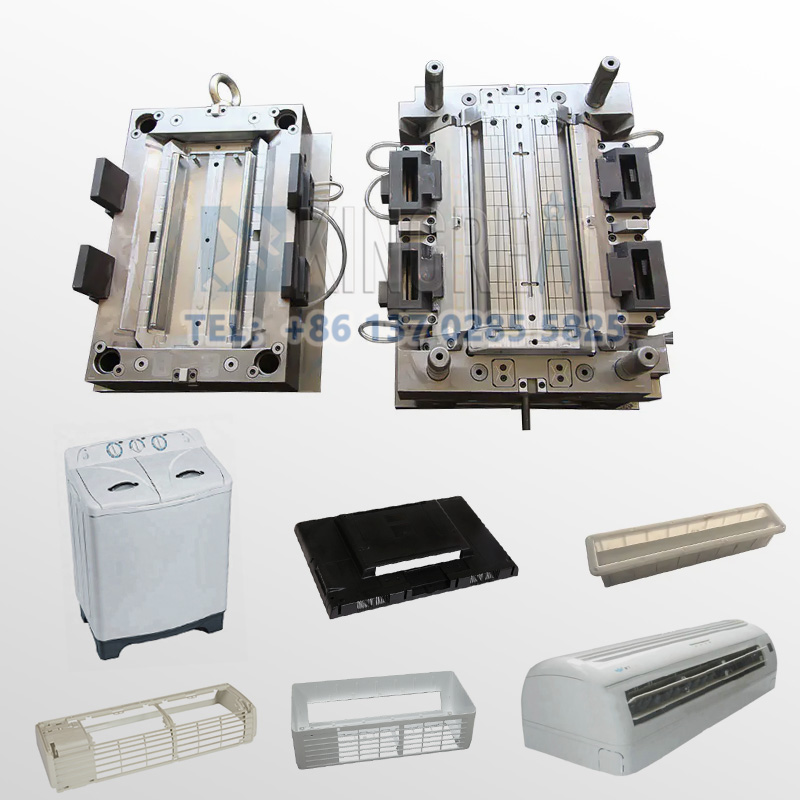

Indústria de Eletrodomésticos Molde de Injeção

O processo de moldagem por injeção IMD desempenha um papel significativo no aprimoramento da aparência da textura e funcionalidade dos produtos de eletrodomésticos. Por meio do molde de injeção para a produção de moldagem por injeção IMD de painéis, conchas e outras partes da indústria de eletrodomésticos pode mostrar um padrão tridimensional, não apenas resistente ao desgaste, resistente a arranhões, mas também tem resistência química, melhorando assim a durabilidade e a estética do produto.

Casos típicos incluem:

*Painel de geladeira de alta qualidade: processo de transferência térmica IMD para obter textura de mármore, custo 30% menor que a pulverização tradicional, dureza de superfície de 3H.

*Painel de controle do forno de micro-ondas: botões de luz de fundo integrados por meio de moldagem por injeção IMD, vida útil de até 1 milhão de pressionamentos, suporte para operação com as mãos molhadas.

*Tela sensível ao toque da máquina de lavar: moldagem por injeção usando filme PET endurecido, resistência à corrosão por detergente, o padrão não desbota permanentemente.

Molde de injeção para indústria de consumo eletrônico

Indústria de consumo eletrônico inicial, o processo IMD é amplamente usado em celulares, tablets, leitores de e-books e outros dispositivos de fabricação de shell e chave. Os moldes de injeção da indústria de eletrônicos de consumo usando o processo de moldagem por injeção IMD não apenas enriquecem as opções de cores e padrões do produto, mas também mantêm as características leves e duráveis do produto. Ao mesmo tempo, o processo IMD também promove o desenvolvimento da personalização de produtos eletrônicos para atender às diversas necessidades do mercado.

Casos típicos incluem:

*Estrutura central e lente do celular: o processo IMD é usado para obter um efeito de transmissão de luz fosca, com uma taxa de transmissão de luz de ≥90%, bem como antirresíduos de impressão digital e suporte para penetração de sinal 5G.

*Mostrador de relógio inteligente: molde de injeção incorporado no sensor de toque, dureza da superfície de 3H ou mais, resistência a arranhões melhorada em 5 vezes.

*Invólucro do fone de ouvido: molde de injeção por meio de diafragma de cor gradiente e tecnologia de cura UV para obter padrões de alta resolução, taxa de rendimento de mais de 95%

Indústria de fabricação automotiva Molde de injeção

A indústria automotiva é outra área de aplicação importante do processo de moldagem por injeção IMD. O processo de moldagem por injeção IMD desempenha um papel importante na fabricação de peças internas, como painel de instrumentos, painel de ar condicionado e painel interno. Ele não apenas embeleza a aparência do interior, mas também aumenta sua durabilidade e resistência a arranhões. Para clientes na indústria automotiva, a moldagem por injeção IMD melhora a competitividade de seus produtos, ao mesmo tempo em que reduz custos. Além disso, o processo ajuda a reciclar as peças internas de forma ecologicamente correta, o que está em linha com a busca pelo desenvolvimento sustentável na indústria automotiva.

Casos Típicos

*Molde de injeção de painel de toque automotivo: função de aquecimento incorporada, faixa de resistência à temperatura -30℃~120℃, tempo de resposta <0,1 segundos.

*Molde de injeção de grade automotiva: adota revestimento autorreparável, arranhões desaparecem automaticamente em 24 horas, luz dinâmica de LED integrada e sensor de radar.

*Molde de injeção de painel automotivo: o processo IMD substitui a tinta spray tradicional, reduzindo custos em 15% e aumentando a resistência química em 50%.

FAQ: Como garantir a precisão dimensional do molde e a consistência do produto?

Tecnologia de processamento de alta precisão: Equipamentos de alta precisão, como centros de usinagem CNC (CNC) e usinagem por eletroerosão (EDM), são usados para otimizar o processo de design em combinação com software CAD/CAM.

Controle de qualidade: Inspeção das principais dimensões do molde pela Máquina de Medição por Coordenadas (CMM) e verificação de múltiplos lotes de amostras durante o estágio de moldagem de teste.

Seleção de material: use aço para matriz com alta resistência ao desgaste (por exemplo, H13, S136) e tratamento de superfície (por exemplo, nitretação, cromagem) para porcas de matriz para prolongar a vida útil.

Especifique o tipo de plástico (por exemplo, PP, ABS) e os requisitos de pós-processamento (por exemplo, pulverização, serigrafia) e forneça desenhos de peças plásticas 2D ou 3D. Ao mesmo tempo, forneça o volume de produção, requisitos de aparência, padrões de tolerância, etc.

Em termos gerais, nossos engenheiros começarão a preparar a cotação imediatamente após o cliente fornecer os requisitos completos de produção. Geralmente, leva cerca de 1-3 dias.

O prazo de entrega para moldes de injeção regulares é geralmente de 30 a 60 dias, e pode ser maior para moldes complexos. Por exemplo, o prazo de entrega típico para moldes de silicone líquido é de cerca de 60 dias, cobrindo design, fabricação, teste de molde, etc.

Tecnologia de processamento de alta precisão: Equipamentos de alta precisão, como centros de usinagem CNC (CNC) e usinagem por eletroerosão (EDM), são usados para otimizar o processo de design em combinação com software CAD/CAM. Controle de qualidade: Inspeção das principais dimensões do molde pela Máquina de Medição por Coordenadas (CMM) e verificação de múltiplos lotes de amostras durante o estágio de moldagem de teste. Seleção de material: use aço para matriz com alta resistência ao desgaste (por exemplo, H13, S136) e tratamento de superfície (por exemplo, nitretação, cromagem) para porcas de matriz para prolongar a vida útil.

Após cada 50.000 moldes, verifique o pilar guia, o pino ejetor e outras peças de desgaste, e limpe o plástico residual e a ferrugem na superfície do molde. Use graxa de alta temperatura para peças deslizantes (por exemplo, parte superior inclinada, controle deslizante) para reduzir a perda de fricção. Certifique-se de que o circuito de água esteja suave e a diferença de temperatura seja ≤5℃ para evitar rachaduras no molde devido ao estresse térmico.

O custo do molde dos materiais foi responsável por cerca de 30-40% (como 1 tonelada de preço de aço P20 de cerca de 20.000 yuans), os custos de processamento foram responsáveis por mais de 50% (taxa horária de trabalho CNC de cerca de 80-150 yuans / hora). A produção em pequenos lotes pode escolher o molde de alumínio ou simplificar o design estrutural; mais de 100.000 peças são recomendadas para usar insertos de carboneto para aumentar a vida útil!

Os produtos de injeção de molde precisam atender totalmente aos requisitos de design (como tamanho, aparência) e podem ser de produção contínua e estável. A marcação do molde, os relatórios de inspeção (como teste de dureza do material) e os desenhos de engenharia devem ser completos.

O aço do molde (como S136H, NAK80 e outros materiais importados custam mais) e o tipo de embrião do molde (o custo de curto prazo do molde de alumínio é baixo, mas a vida útil é curta) afetam diretamente o custo. O uso da tecnologia de design CAD/CAE/CAM, sistema de canal quente, etc. aumentará o investimento inicial, mas pode aumentar os benefícios de longo prazo (como reduzir os sprues e aumentar a capacidade de produção).