O que é moldagem por inserção?

——

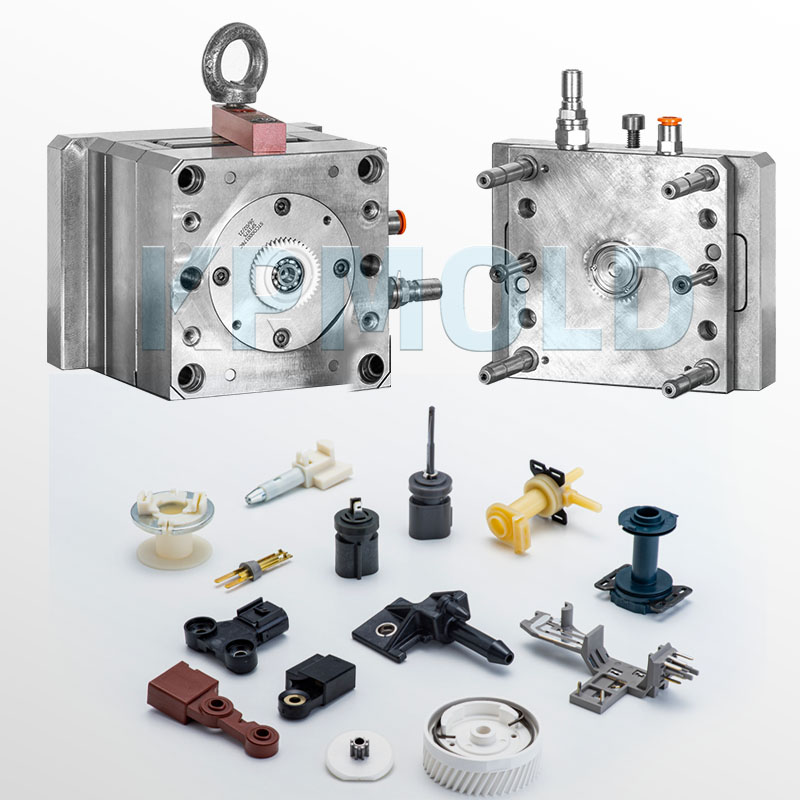

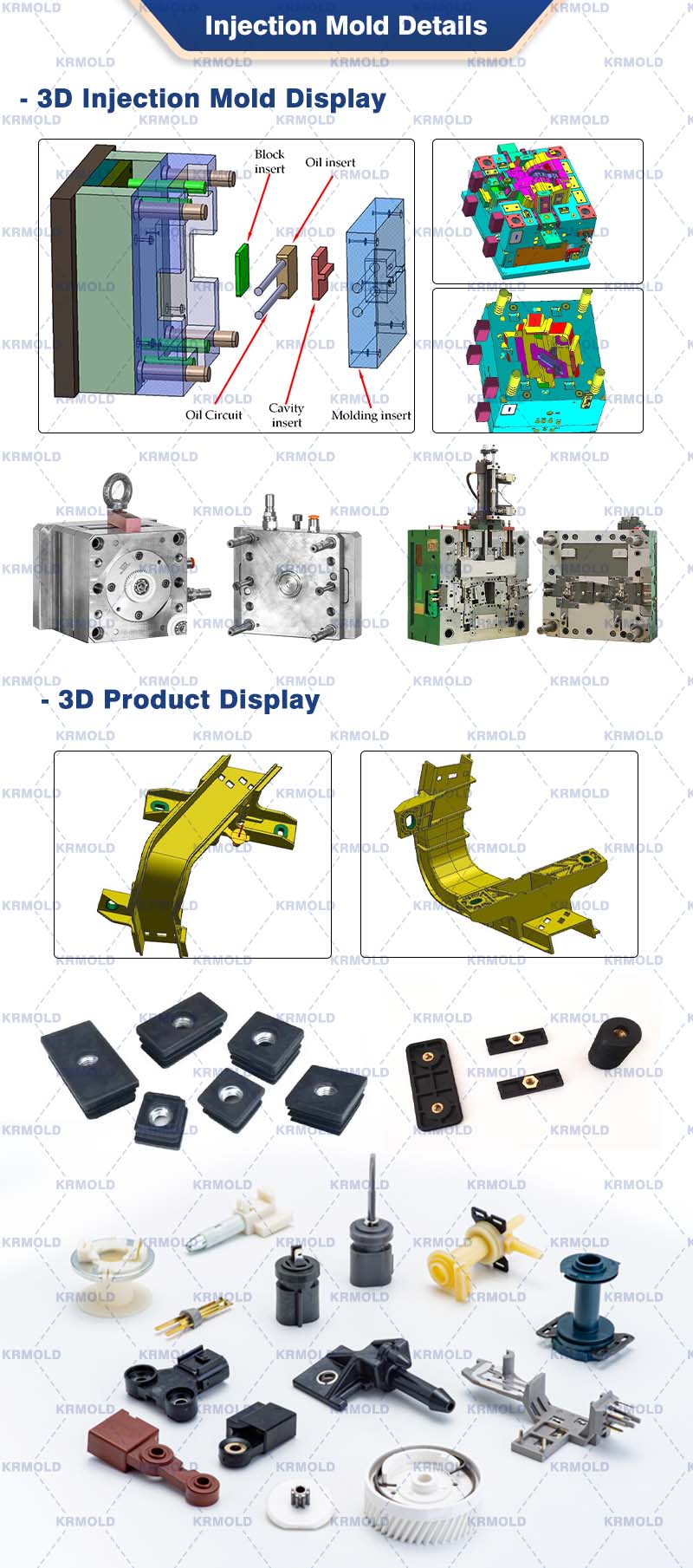

“A KRMOLD é uma fabricante profissional de moldes de injeção, pode fornecer aos clientes design completo de moldes de injeção, fabricação e serviço pós-venda. A KRMOLD tem quase 20 anos de experiência em projetos de moldagem por injeção, está comprometida em fornecer aos clientes uma solução de produção completa e busca benefícios de produção de produtos de moldagem por injeção de longo prazo. Os moldes de injeção da KRMOLD podem atingir uma variedade de diferentes processos de moldagem por injeção, incluindo a moldagem por inserção, que ajuda os clientes em muitos setores a resolver suas necessidades de produção."

Moldagem por inserção é um processo de moldagem por injeção no qual peças metálicas ou outras peças pré-fabricadas (inserções) são colocadas em um molde e então encapsuladas em plástico, normalmente usado em equipamentos marítimos, aeroespaciais, automotivos, elétricos e eletrônicos e indústrias médicas.”

Insert Molding é um processo que combina um inserto de metal ou outro material, pré-fixado em um molde de injeção, com plástico. Durante o processo de moldagem por injeção, o plástico é injetado e moldado ao redor do inserto e, após o molde ser aberto, o inserto é encapsulado pelo plástico resfriado e curado, resultando em produtos com insertos como roscas e eletrodos. O processo de Insert Molding pode melhorar a resistência, resistência à abrasão, condutividade elétrica, resistência ao calor ou resistência à água de produtos combinando as propriedades de diferentes materiais (como a facilidade de moldagem de plásticos e a rigidez de metais) e é amplamente utilizado na moldagem por injeção de peças e componentes nas áreas de equipamentos marítimos, aeroespaciais, automóveis e aparelhos elétricos e eletrônicos.

Vantagem da moldagem por injeção

——

1. Sinergia de materiais e avanços de desempenho

Moldagem por injeção através do plástico de fácil moldagem, elasticidade e metal de rigidez, alta resistência e resistência ao calor se complementam para atingir a estrutura complexa de moldagem integrada, molde de injeção de concha eletrônica de precisão usando o processo de produção de Moldagem por Injeção para levar em conta o peso leve e o aprimoramento do desempenho. Combinando isolamento plástico e condutividade metálica para atender às funções básicas de produtos elétricos.

2. Melhorar a eficiência da produção de moldagem por injeção

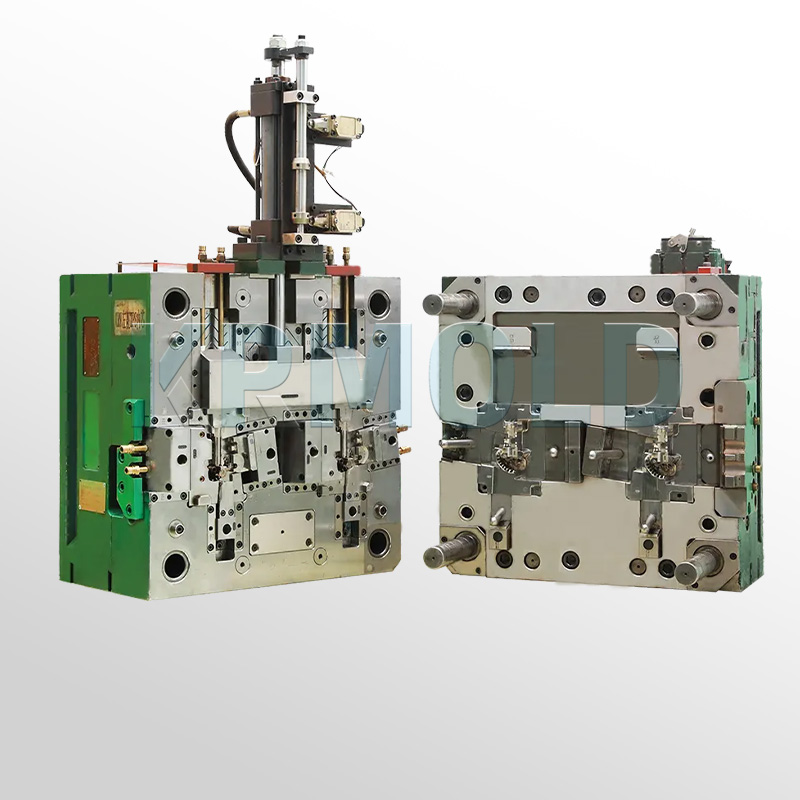

Moldagem por injeção usando o processo de Moldagem por injeção pode eliminar soldagem/rebitagem e outros processamentos secundários, encurtar o ciclo de montagem, reduzir o investimento em mão de obra e equipamento. Ao mesmo tempo, máquina de moldagem por injeção vertical e robô, toda a linha de dispositivos ligados para atingir posicionamento de inserção, injeção e inspeção de todo o processo de automação, melhorar a eficiência e o rendimento, para os clientes melhorarem a eficiência da produção a longo prazo.

3. Inovação no design do molde

materiais de inserção de moldagem por injeção cobrindo metal, vidro, fibra, plásticos de engenharia, etc., para dar suporte a aplicações intersetoriais, por meio da otimização de moldes e pré-processamento de inserções, para alcançar miniaturização, estrutura de parede fina e biomimética, avanços nas limitações de design tradicionais.

4. Efeito de moldagem por injeção de alta precisão

O plástico fundido e as inserções são firmemente envolvidos, a precisão do controle de folga atinge o nível de mícron, o que melhora significativamente a resistência à vibração e a vedação, e adota prevenção de superfície de separação, compressão de pino inclinado e design de resfriamento gradiente, evitando rebarbas e concentração de tensão interna, para garantir a estabilidade de moldagem de inserções complexas.

5. Melhorar a qualidade dos produtos de moldagem por injeção

O pré-aquecimento dos insertos e a pressão de injeção são coordenados para reduzir o risco de deformação causada por diferenças no coeficiente de expansão térmica, e os sensores IoT integrados monitoram a temperatura do molde e o status de posicionamento dos insertos em tempo real e se combinam com a simulação do Moldflow para prever o problema de desvio de punção e reduzir a taxa de produtos defeituosos.

Processo de moldagem por inserção

——

1. inserir pré-tratamento

moldagem por injeção o primeiro passo é remover o óleo de inserção, camada de oxidação e por meio de jateamento de areia, galvanoplastia ou tratamento químico para aumentar a força de ligação com o plástico. No conector de bateria de veículo de nova energia, a moldagem por injeção de dinheiro precisa ser pré-prateada de inserções de cobre dentro do produto para aumentar a condutividade e a resistência à corrosão. Para a diferença entre o coeficiente de expansão térmica de inserções de metal e plástico, as inserções precisam ser pré-aquecidas para reduzir a deformação ou rachaduras causadas pelo estresse interno após a moldagem.

2. Instalação do molde de injeção

As inserções são orientadas pela mesa vibratória, e o robô (EOAT) com sistema de visão agarra as inserções e as coloca com precisão nas cavidades do molde de injeção com a ajuda de adsorção a vácuo ou pinças mecânicas. Máquina de moldagem por injeção vertical porque o molde fica voltado para cima, mais fácil de obter a colocação de inserção totalmente automatizada, um caso comum é o processo de produção de molde de injeção de alojamento de sensor automotivo.

3. Injeção de plástico

Após a instalação do molde de injeção, a injeção de alta pressão garante que o fundido preencha completamente as lacunas entre as inserções e reduza as bolsas de ar. A temperatura do fundido precisa ser precisamente combinada com as propriedades do material e a temperatura do molde é controlada por um controlador de temperatura do molde para reduzir o encolhimento. Em geral, polímeros de cristal líquido ou PEEK poliéter éter éter cetona são preferidos, combinando alta resistência à temperatura com baixo encolhimento, o que é adequado para componentes eletrônicos de precisão.

4. Resfriamento e cura

A máquina de moldagem por injeção usa um sistema de resfriamento de gradiente para acelerar a cura e encurtar os tempos de ciclo. Alguns materiais (por exemplo, resina epóxi) precisam ser aquecidos duas vezes para a cura para melhorar as propriedades mecânicas.

5. Desmoldagem e Ejeção

O layout do dedal precisa ser evitado na área dos insertos para evitar que os insertos sejam forçados durante a ejeção. Para produtos de molde de injeção de parede fina, o ejetor pneumático ou a barra ejetora flexível são usados para reduzir o risco de deformação. O sistema de automação sincroniza a liberação do molde e a recuperação do inserto.

6. Inspeção de qualidade de peças moldadas por injeção

O corte a laser ou a vibração ultrassônica removem o material excedente para garantir o acabamento da superfície da parte exposta das inserções e, ao mesmo tempo, sensores de pressão/temperatura são integrados no molde para fornecer feedback em tempo real sobre o desvio dos parâmetros de injeção. Teste de condutividade elétrica e teste de vedação para produtos moldados por injeção.

Aplicação de moldagem por inserção

——

1. Molde de moldagem por injeção automotiva

O sistema de gerenciamento de bateria, a unidade de distribuição de energia de alta tensão e os componentes do inversor de veículos de nova energia são combinados com plásticos isolantes, como fileiras de cobre e outras inserções de metal por meio da tecnologia de moldagem por injeção de inserção para isolar efetivamente o risco de curto-circuito de alta tensão e otimizar o espaço de layout ao mesmo tempo. Conectores elétricos automotivos por meio de inserções de metal de latão ou cobre e PBT, PA e outros plásticos de engenharia combinados para atingir alta condutividade e resistência à corrosão.

2. Molde de injeção de eletrônicos de consumo

O módulo de antena de celular adota inserções de metal e moldagem por injeção de polímero de cristal líquido, levando em consideração o peso fino e leve e a capacidade de transmissão de sinal de alta frequência; O conector de interface Tipo C integra terminais condutores por meio da tecnologia de inserção para melhorar a resistência mecânica e a estabilidade elétrica.

3. Moldes de injeção para dispositivos médicos

Cabos de facas cirúrgicas, implantes ortopédicos por meio de inserções de liga de titânio e plásticos biocompatíveis PEEK, levando em consideração a rigidez, resistência à esterilização e design ergonômico; instrumentos odontológicos na sonda de metal e vedações de plástico com moldagem integrada para aumentar a precisão da operação. Canetas de insulina, inaladores, etc. por meio da integração de moldagem de inserção de válvulas de metal e invólucro de plástico, para garantir vedação e durabilidade; cateteres médicos por meio de inserções de fio-guia de aço inoxidável para aumentar a resistência à flexão

4. Moldes de moldagem por injeção aeroespacial

Esqueleto do assento da aeronave, trava de bagagem usando inserções de liga de alumínio combinadas com plásticos reforçados com PPS, para atender aos requisitos de alta relação resistência/peso e resistência à corrosão; invólucro do sensor por meio da tecnologia de inserção para atingir desempenho de estabilidade de temperatura extrema. Os invólucros do sensor são estabilizados pela tecnologia de inserção para temperaturas extremas. Os conectores da aeronave são feitos de inserções de cobre banhado a ouro combinadas com plásticos PEI resistentes a altas temperaturas para garantir a confiabilidade da transmissão do sinal; os fixadores usam moldagem de inserção para reduzir o número de etapas de montagem e melhorar a consistência estrutural.

Característica de projeto de molde de injeção de moldagem por inserção

——

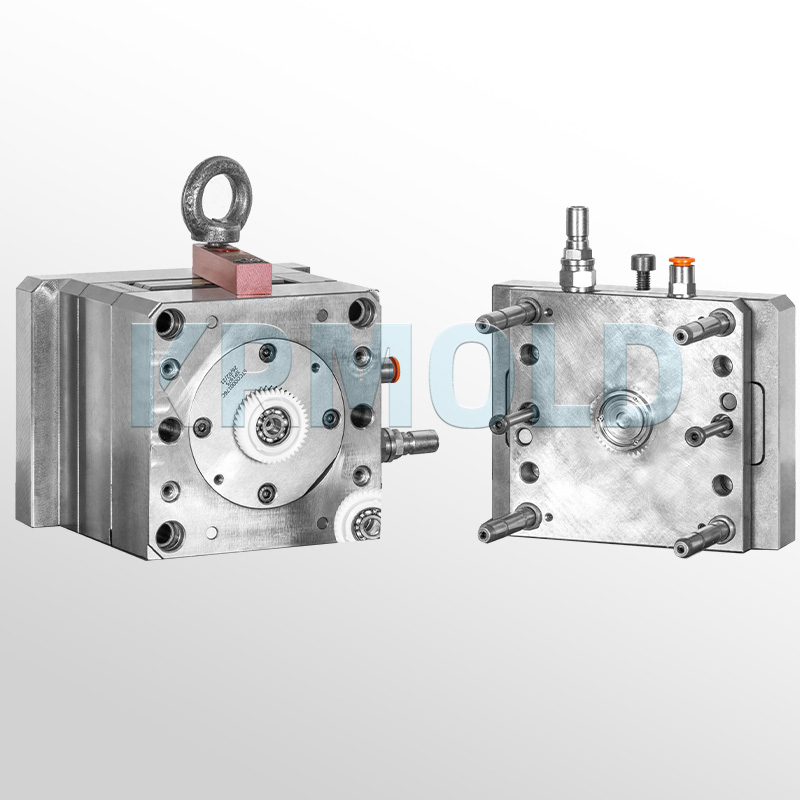

1. Garanta o posicionamento correto dos insertos

Antes da moldagem por injeção, você precisa usar fixação mecânica, sucção magnética, adsorção a vácuo, posicionamento de pinos e outras formas de fixar os insertos, para garantir que eles não se movam durante o processo de injeção, e o design de estrutura antiderrapante para aumentar a força de ligação do plástico. Em termos gerais, a KRMOLD sugere que os clientes usem robôs para automatizar a colocação de insertos para melhorar a precisão e reduzir o erro humano, o que é adequado para produção em massa. Projete um sistema de orientação de inserto apropriado para garantir o alinhamento preciso do robô e reduzir o tempo de pegar e colocar.

2. Projeto de porta de molde de injeção

O design do molde de injeção de inserção adota um design de canal balanceado para garantir o enchimento uniforme do plástico e evitar bolhas de ar e marcas de fusão. Aumente a ranhura de exaustão no molde para evitar a retenção de ar resultando em bolhas, pontos pretos ou marcas de fusão, configure a exaustão assistida por vácuo para moldagem de injeção de inserção de precisão, melhore o efeito de enchimento. Adote o curso de água de resfriamento ao redor da inserção para garantir o resfriamento uniforme e evitar estresse térmico.

Especifique o tipo de plástico (por exemplo, PP, ABS) e os requisitos de pós-processamento (por exemplo, pulverização, serigrafia) e forneça desenhos de peças plásticas 2D ou 3D. Ao mesmo tempo, forneça o volume de produção, requisitos de aparência, padrões de tolerância, etc.

Em termos gerais, nossos engenheiros começarão a preparar a cotação imediatamente após o cliente fornecer os requisitos completos de produção. Geralmente, leva cerca de 1-3 dias.

O prazo de entrega para moldes de injeção regulares é geralmente de 30 a 60 dias, e pode ser maior para moldes complexos. Por exemplo, o prazo de entrega típico para moldes de silicone líquido é de cerca de 60 dias, cobrindo design, fabricação, teste de molde, etc.

Tecnologia de processamento de alta precisão: Equipamentos de alta precisão, como centros de usinagem CNC (CNC) e usinagem por eletroerosão (EDM), são usados para otimizar o processo de design em combinação com software CAD/CAM. Controle de qualidade: Inspeção das principais dimensões do molde pela Máquina de Medição por Coordenadas (CMM) e verificação de múltiplos lotes de amostras durante o estágio de moldagem de teste. Seleção de material: use aço para matriz com alta resistência ao desgaste (por exemplo, H13, S136) e tratamento de superfície (por exemplo, nitretação, cromagem) para porcas de matriz para prolongar a vida útil.

Após cada 50.000 moldes, verifique o pilar guia, o pino ejetor e outras peças de desgaste, e limpe o plástico residual e a ferrugem na superfície do molde. Use graxa de alta temperatura para peças deslizantes (por exemplo, parte superior inclinada, controle deslizante) para reduzir a perda de fricção. Certifique-se de que o circuito de água esteja suave e a diferença de temperatura seja ≤5℃ para evitar rachaduras no molde devido ao estresse térmico.

O custo do molde dos materiais foi responsável por cerca de 30-40% (como 1 tonelada de preço de aço P20 de cerca de 20.000 yuans), os custos de processamento foram responsáveis por mais de 50% (taxa horária de trabalho CNC de cerca de 80-150 yuans / hora). A produção em pequenos lotes pode escolher o molde de alumínio ou simplificar o design estrutural; mais de 100.000 peças são recomendadas para usar insertos de carboneto para aumentar a vida útil!

Os produtos de injeção de molde precisam atender totalmente aos requisitos de design (como tamanho, aparência) e podem ser de produção contínua e estável. A marcação do molde, os relatórios de inspeção (como teste de dureza do material) e os desenhos de engenharia devem ser completos.

O aço do molde (como S136H, NAK80 e outros materiais importados custam mais) e o tipo de embrião do molde (o custo de curto prazo do molde de alumínio é baixo, mas a vida útil é curta) afetam diretamente o custo. O uso da tecnologia de design CAD/CAE/CAM, sistema de canal quente, etc. aumentará o investimento inicial, mas pode aumentar os benefícios de longo prazo (como reduzir os sprues e aumentar a capacidade de produção).