O que é moldagem por injeção dupla?

——

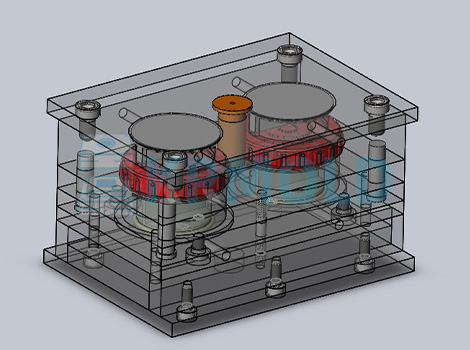

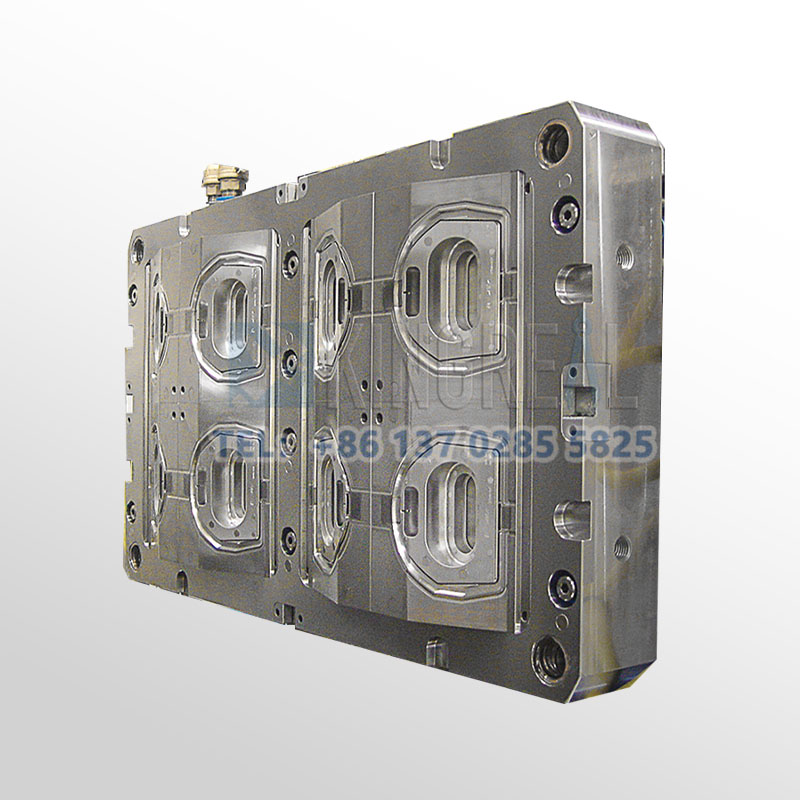

A tecnologia de moldagem por injeção de tiro duplo, também conhecida como tecnologia de moldagem por injeção 2K, é um processo para fabricar produtos plásticos misturando e injetando dois materiais plásticos. Em seu núcleo está o uso de um componente de molde para moldar a forma e a soldagem do trabalho de moldagem dentro do molde. O princípio da moldagem é que dois materiais plásticos diferentes são plastificados e moldados, e então precisamente soldados e instalados no molde para atingir o efeito de moldagem por injeção de dois tiros.

Os produtos de moldagem por dois tiros são projetados para atender às diversas necessidades de estrutura e aparência do produto. Os métodos de moldagem incluem moldagem por dois tiros, moldagem de cores mistas, sanduíche de dois materiais, moldagem de acabamento de revestimento e moldes de duas cores de trefilação de núcleo. A KRMOLD, como fabricante profissional de produtos de moldagem por injeção na China, está comprometida em atender às diferentes necessidades de produção dos clientes no design e produção de moldes de injeção e realizar diferentes processos de moldagem por injeção por meio do design de moldes.

Recurso de design de moldagem de injeção dupla

——

O design estrutural de produtos moldados por injeção de dois tiros é mais complexo em comparação com produtos plásticos comuns. Como o produto é moldado por injeção de dois materiais diferentes, ele tem características únicas, que são fundamentalmente diferentes de produtos moldados por injeção de material único. No processo de design estrutural, a compatibilidade dos dois materiais deve ser totalmente considerada, e a taxa de mistura do material e o método de conexão devem ser otimizados com a função do produto e o ambiente de uso.

Na tecnologia de moldagem por injeção de dois disparos, é crucial selecionar os dois materiais certos. Normalmente, esses dois materiais serão plásticos de cores diferentes, o que não apenas aumenta a resistência e a durabilidade do produto moldado por injeção acabado, mas também promove sua moldagem por fusão suave. O desempenho e a qualidade dos produtos moldados por injeção de dois disparos podem ser otimizados ainda mais por meio da seleção cuidadosa de materiais e controle razoável dos parâmetros de injeção.

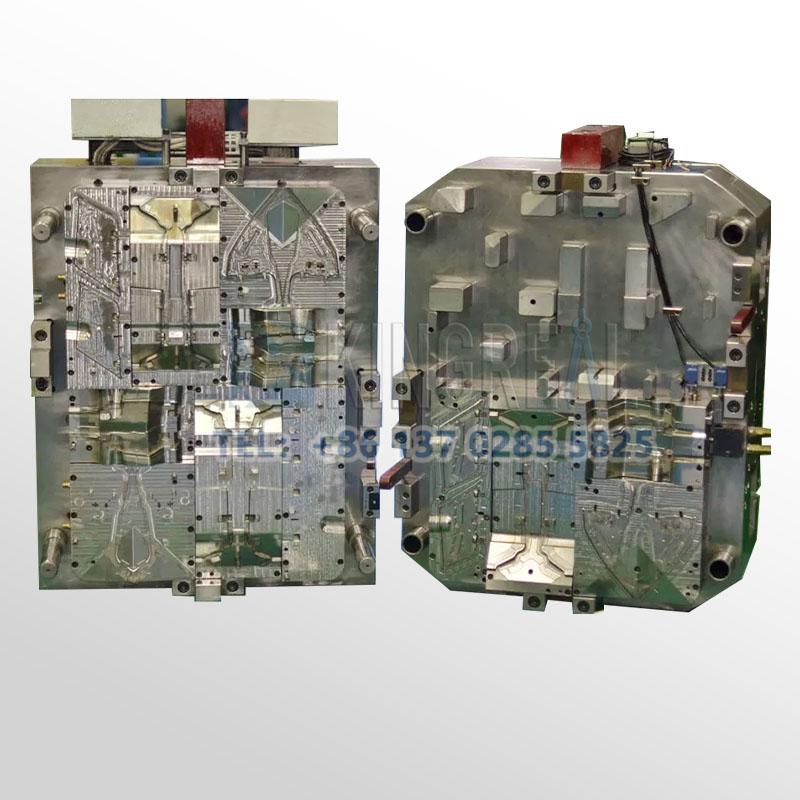

O design do molde em moldagem por injeção colorida de dois disparos também tem sua singularidade. A parte de moldagem requer consideração especial do design das ranhuras côncavas e convexas dos dois moldes de injeção para garantir que eles possam ser combinados de perto. Além disso, o design do mecanismo de liberação do molde também é crítico, pois geralmente é necessário executar a operação de liberação após a segunda injeção. Diferentes métodos de injeção e cenários de desmoldagem, como desmoldagem com injetores rotativos verticais e desmoldagem com hidráulica, exigem diferenciação e design cuidadosos.

"Ao mesmo tempo, também é necessário conduzir uma análise detalhada da complexidade do processo e do uso de resistência para garantir que os produtos moldados por injeção de duas cores possam atender aos padrões de materiais e requisitos de desempenho relevantes."

Vantagem da moldagem por injeção dupla

——

1. Melhorar as propriedades mecânicas dos produtos moldados por injeção

Produtos fabricados usando moldagem por injeção de dois disparos exibem excelentes propriedades mecânicas. Durante o processo de moldagem, diferentes camadas do produto formam uma ligação molecular, dando uma boa escolha de materiais. Essa ligação é geralmente mais forte do que a moldagem e montagem convencionais, e ainda mais forte do que a sobremoldagem e a moldagem por inserção.

2. Melhorar a estética dos produtos moldados por injeção

Produtos feitos no processo de moldagem de injeção dupla podem ter uma ótima aparência e ainda manter suas propriedades estruturais desejadas. Neste processo, componentes estruturais de suporte de carga podem ser moldados na primeira etapa, enquanto os toques finais podem ser adicionados na segunda etapa usando materiais mais atraentes.

3. Melhoria da ergonomia do produto

O processo de moldagem por injeção de duplo disparo permite a fabricação perfeita de produtos projetados ergonomicamente. Plásticos estruturais podem ser facilmente cobertos ou adicionados com materiais que são mais adequados para a interface homem-máquina. O material de borracha macia é mais adequado para mãos humanas, pois fornece melhor aderência e toque mais suave.

4. Tempo de produção reduzido

A vantagem decisiva da moldagem por injeção de duas cores é a economia de tempo de produção. Como vários graus podem ser adicionados no processo, a montagem secundária do item geralmente não é necessária. O que teria sido uma segunda etapa completa no processo de fabricação da moldagem por injeção convencional agora pode ser realizada em um processo de moldagem combinado.

5. Melhoria da eficiência da produção

É aqui que a moldagem por injeção de dupla injeção realmente faz a diferença. A moldagem por injeção de duas cores permite que as linhas de produção façam produtos mais complexos em menos etapas de produção do que nunca. Considere o processo tradicional de moldagem por injeção: se um produto consiste em dois materiais diferentes, ele deve ser moldado separadamente em dois moldes diferentes, seguido por uma etapa de montagem manual. Na moldagem por injeção de duas injeções, os dois componentes não são apenas moldados em uma configuração de molde, mas também fundidos sem nenhuma montagem.

6. Precisão de moldagem por injeção aprimorada

A moldagem por injeção de dois disparos oferece uma fabricação muito precisa em comparação à moldagem e montagem convencionais, e até mesmo a processos modernos como a moldagem por inserção. Como os produtos semiacabados não precisam ser removidos do molde entre as etapas, não há chance de desalinhamento do material. Se os efeitos térmicos forem controlados adequadamente por meio de um bom design de produto, o resultado final pode realmente ser tão preciso quanto o próprio molde.

Pontos-chave do projeto de molde de injeção de dois tiros

——

1. Peça de moldagem

A parte de moldagem do molde de injeção de dois tiros é basicamente a mesma do molde de injeção geral, a diferença é que devemos considerar as duas posições do molde convexo do molde de injeção são consistentes, e o molde côncavo deve ser bem combinado com os dois moldes convexos. Geralmente, as peças moldadas são menores.

2. mecanismo de desmoldagem

Como as peças plásticas de duas cores só podem ser desmoldadas após a segunda injeção, o mecanismo de desmoldagem no dispositivo de injeção primário não funcionará. Para a rotação horizontal da máquina de moldagem por injeção, a liberação do molde pode ser usada para o mecanismo ejetor da máquina de moldagem por injeção, enquanto para a rotação vertical da máquina de moldagem por injeção, é impossível usar o mecanismo ejetor da máquina de moldagem por injeção, mas pode ser configurado no mecanismo de liberação do ejetor hidráulico da mesa rotativa.

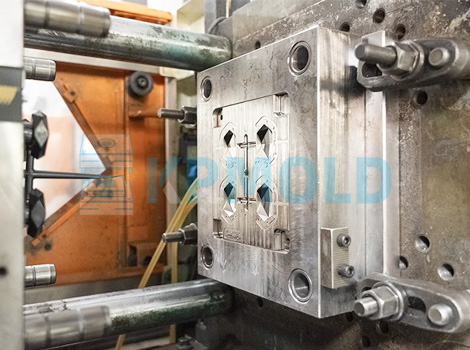

3. Sistema de vazamento

Devido à injeção de dois disparos, o sistema de vazamento é dividido em sistema de vazamento de injeção primária e sistema de vazamento de injeção secundária, que vêm dos dois dispositivos de injeção, respectivamente.

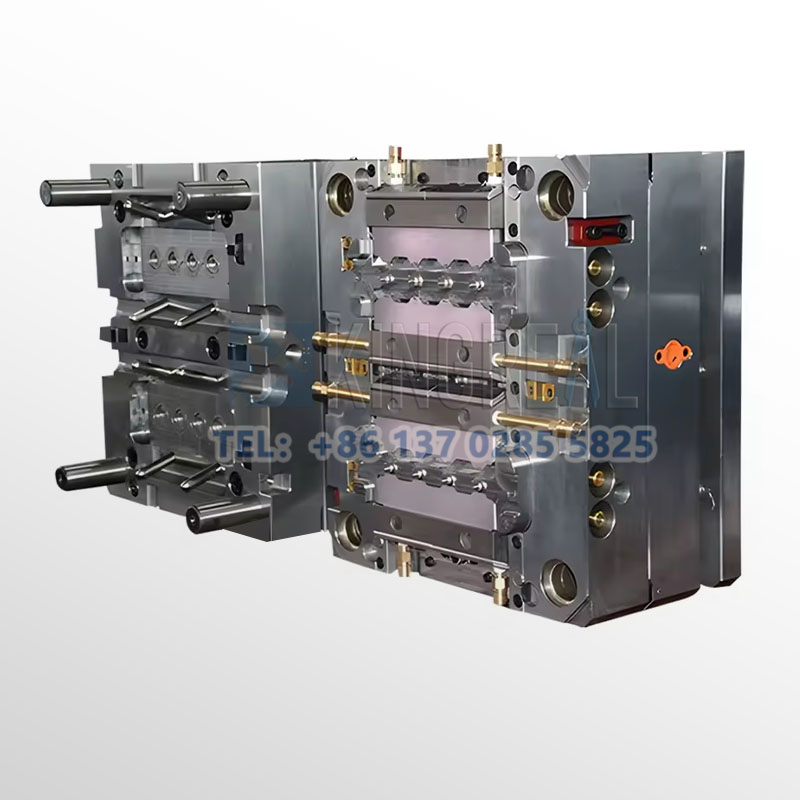

4. Corpo do molde

Como o método de moldagem de moldagem por injeção de dois tiros é mais especial, ele precisa cooperar e coordenar um com o outro, então o tamanho e a precisão dos dois pares de dispositivos de guia de molde devem ser os mesmos. Para máquina de moldagem por injeção rotativa horizontal, a altura de fechamento do molde deve ser a mesma, o centro dos dois pares de moldes deve estar no mesmo raio de rotação, e a diferença é de 180. Para máquina de moldagem por injeção rotativa vertical, os dois pares de moldes devem estar no mesmo eixo!

Combinações comuns de materiais para moldagem por injeção de duas cores

——

| Primeiro material (material primário rígido) | Segundo material (material secundário) | Exemplos de aplicação |

| ABS (Acrilonitrila Butadieno Estireno) | PC (Policarbonato) | Produtos transparentes + opacos, por exemplo, caixas de câmeras |

| PC (Policarbonato) | PU (Poliuretano Termoplástico) | Punhos esportivos, controles remotos |

| PP (Polipropileno) | TPE (Elastômeros Termoplásticos) | Cabos para escovas de dentes, cabos para lâminas de barbear |

| PBT (polibutileno tereftalato) | TPU (Poliuretano Termoplástico) | Botões de pressão automotivos, dispositivos eletrônicos |

| PA (Nylon) | EPE (elastômero termoplástico) | Cabos para ferramentas elétricas |

Especifique o tipo de plástico (por exemplo, PP, ABS) e os requisitos de pós-processamento (por exemplo, pulverização, serigrafia) e forneça desenhos de peças plásticas 2D ou 3D. Ao mesmo tempo, forneça o volume de produção, requisitos de aparência, padrões de tolerância, etc.

Em termos gerais, nossos engenheiros começarão a preparar a cotação imediatamente após o cliente fornecer os requisitos completos de produção. Geralmente, leva cerca de 1-3 dias.

O prazo de entrega para moldes de injeção regulares é geralmente de 30 a 60 dias, e pode ser maior para moldes complexos. Por exemplo, o prazo de entrega típico para moldes de silicone líquido é de cerca de 60 dias, cobrindo design, fabricação, teste de molde, etc.

Tecnologia de processamento de alta precisão: Equipamentos de alta precisão, como centros de usinagem CNC (CNC) e usinagem por eletroerosão (EDM), são usados para otimizar o processo de design em combinação com software CAD/CAM. Controle de qualidade: Inspeção das principais dimensões do molde pela Máquina de Medição por Coordenadas (CMM) e verificação de múltiplos lotes de amostras durante o estágio de moldagem de teste. Seleção de material: use aço para matriz com alta resistência ao desgaste (por exemplo, H13, S136) e tratamento de superfície (por exemplo, nitretação, cromagem) para porcas de matriz para prolongar a vida útil.

Após cada 50.000 moldes, verifique o pilar guia, o pino ejetor e outras peças de desgaste, e limpe o plástico residual e a ferrugem na superfície do molde. Use graxa de alta temperatura para peças deslizantes (por exemplo, parte superior inclinada, controle deslizante) para reduzir a perda de fricção. Certifique-se de que o circuito de água esteja suave e a diferença de temperatura seja ≤5℃ para evitar rachaduras no molde devido ao estresse térmico.

O custo do molde dos materiais foi responsável por cerca de 30-40% (como 1 tonelada de preço de aço P20 de cerca de 20.000 yuans), os custos de processamento foram responsáveis por mais de 50% (taxa horária de trabalho CNC de cerca de 80-150 yuans / hora). A produção em pequenos lotes pode escolher o molde de alumínio ou simplificar o design estrutural; mais de 100.000 peças são recomendadas para usar insertos de carboneto para aumentar a vida útil!

Os produtos de injeção de molde precisam atender totalmente aos requisitos de design (como tamanho, aparência) e podem ser de produção contínua e estável. A marcação do molde, os relatórios de inspeção (como teste de dureza do material) e os desenhos de engenharia devem ser completos.

O aço do molde (como S136H, NAK80 e outros materiais importados custam mais) e o tipo de embrião do molde (o custo de curto prazo do molde de alumínio é baixo, mas a vida útil é curta) afetam diretamente o custo. O uso da tecnologia de design CAD/CAE/CAM, sistema de canal quente, etc. aumentará o investimento inicial, mas pode aumentar os benefícios de longo prazo (como reduzir os sprues e aumentar a capacidade de produção).