O que é moldagem assistida por gás?

——

Moldagem Assistida por Gás é uma tecnologia usada para fazer produtos moldados por injeção, por meio da ferramenta de moldagem por injeção para produção em massa. O princípio da Moldagem Assistida por Gás é produzir uma seção transversal oca dentro da peça moldada por injeção usando gás de alta pressão, usando o gás para acumular pressão, reduzindo o estresse interno residual do produto, eliminando as marcas de contração da superfície do produto, reduzindo o material, amplamente utilizado em peças plásticas compostas de paredes grossas e finas que são difíceis de processar, reduzindo o número de peças na estrutura de montagem, ajudando a encolher o molde, a linha de montagem e os requisitos de mão de obra, economizando o custo de produção da pressão de injeção é pequeno.

É amplamente utilizado para peças plásticas compostas de paredes grossas e finas que são difíceis de processar, reduzindo o número de peças na estrutura de montagem, ajudando a reduzir o molde, a linha de montagem e a demanda de mão de obra, e economizando custos de produção ao exigir pequena pressão de injeção. A moldagem por injeção assistida por gás produz oco, pode reduzir o peso, economizar materiais e encurtar o ciclo de moldagem de peças plásticas fora do molde, o estresse residual é pequeno, a deformação por empenamento é pequena, boa estabilidade dimensional.

Como os moldes de injeção podem ser projetados para atender ao processo de moldagem assistida por gás?

——

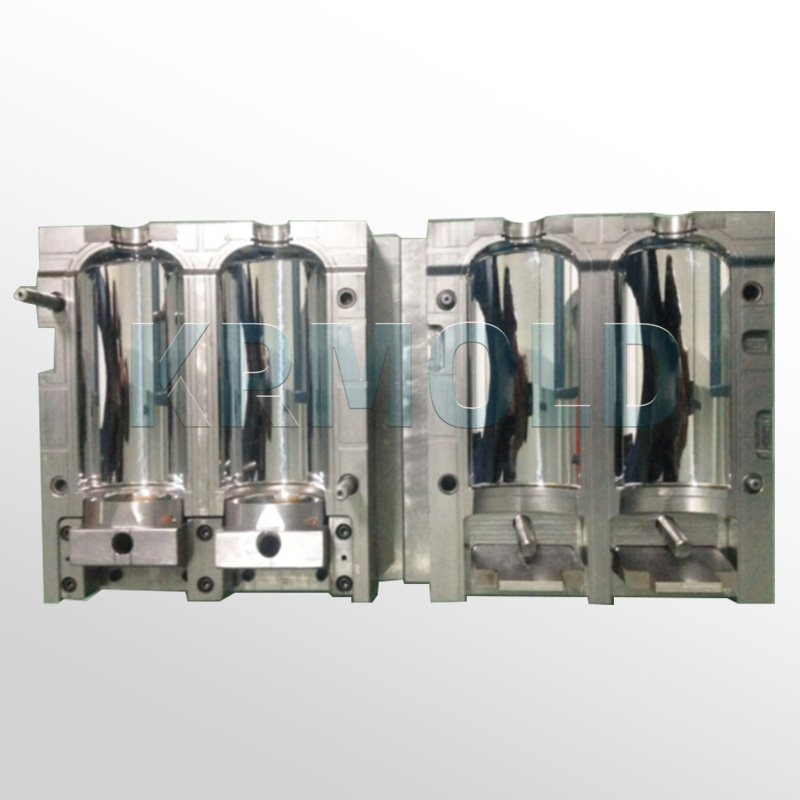

O canal de gás é uma parte do molde de injeção que guia o gás de alta pressão para dentro do plástico fundido e o faz fluir ao longo do caminho definido, o que é muito importante para a precisão do processo de moldagem por injeção assistida por gás. A KRMOLD geralmente considera fazer um canal de gás para a área de parede mais espessa do produto moldado de plástico ao projetar o molde de injeção.

Em termos gerais, o gás da porta de injeção especial no plástico derretido preenche a extremidade do canal de fluxo principal, a espessura da parede do produto das áreas maiores e o reforço ou reforço da nervura interna, no molde de injeção para a porta de injeção independente e o tipo integrado de comporta.

moldes de injeção geralmente usam comportas multiponto para permitir que o plástico preencha a cavidade uniformemente. Evite comportas muito pequenas para impedir que o fluxo de derretimento seja impedido, resultando em gás não sendo capaz de entrar. Em termos gerais, canais quentes são escolhidos para Moldagem Assistida por Gás para controlar o fluxo de derretimento e melhorar a uniformidade do enchimento.

d"Ao projetar moldes de injeção, a KRMOLD geralmente considera fazer caminhos de gás nas áreas mais espessas do produto moldado, para que o gás possa formar uma estrutura oca internamente, e a pressão precisa ser distribuída uniformemente para evitar a intrusão de gás na superfície da cavidade, o que pode causar defeitos de superfície. Também é necessário evitar cantos mortos para garantir que o gás possa ser descarregado suavemente para evitar que gás estagnado cause defeitos de moldagem."

Vantagem da moldagem assistida por gás

——

Durante a moldagem por injeção assistida por gás, o gás de alta pressão cria canais ocos dentro do produto, reduzindo assim a quantidade de plástico utilizado.

Enquanto a moldagem por injeção convencional exige o preenchimento de toda a cavidade, a moldagem por injeção assistida por gás pode obter a mesma estrutura do produto com menos plástico.

Aplicável a peças de paredes espessas, para evitar acúmulo de material, ao mesmo tempo em que reduz o peso, reduzindo significativamente o uso de matérias-primas para equalizar o custo de produção.

O processo de moldagem por injeção assistida por gás garante pressão uniforme do gás interno e estresse uniforme no plástico fundido, reduzindo assim os problemas de encolhimento e deformação causados pelo encolhimento por resfriamento. É adequado para produtos com espessura de parede irregular, especialmente barras de reforço, corrimãos, estruturas tubulares, etc., para evitar defeitos de superfície causados por encolhimento irregular.

Devido às características de fluxo do gás, a moldagem por injeção assistida por gás permite que o plástico derretido preencha estruturas mais complexas, especialmente peças com reforço, paredes espessas ou cavidades. Estruturas ocas podem ser fabricadas para tornar os produtos mais leves, como corrimãos, peças tubulares, carcaças de eletrodomésticos, etc.

"Na moldagem por injeção convencional, vários fluxos de fusão convergem para formar linhas de fusão, o que afeta a aparência e a resistência. A moldagem por injeção assistida por gás tem uma pressão de fluxo interno balanceada, o que pode reduzir as marcas de fusão e tornar a superfície do produto mais lisa e bonita."

Aplicação de moldagem assistida por gás

——

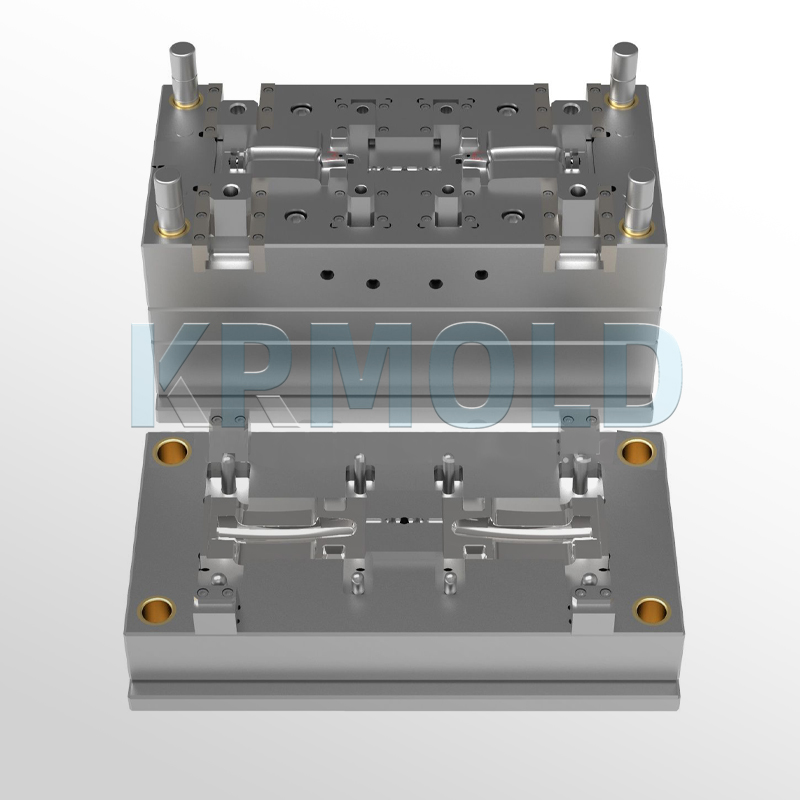

*Molde de injeção de maçaneta de porta: a espessura da parede do produto é reduzida de 3,6 mm para 2,5 mm pelo controle do processo de moldagem por injeção assistida por gás, economizando 35% de material e reduzindo as peças de montagem de 17 para 8.

*Molde de injeção do painel de instrumentos: reforço integrado de moldagem por injeção assistida a gás e estrutura de encaixe, redução de tensão residual de 50%, taxa de qualificação aumentada para 95%.

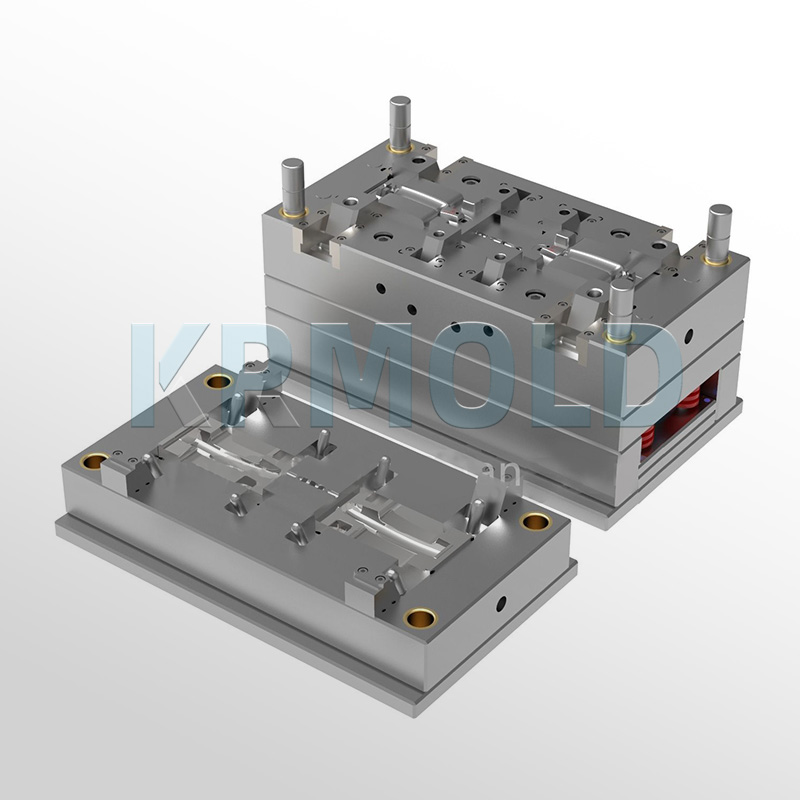

2.Moldes de injeção para eletrodomésticos

Molde de injeção de invólucro de TV: usando o processo de moldagem por injeção assistida por gás para comprimir o tempo de resfriamento da moldagem por injeção de 60 segundos para 42 segundos, a uniformidade da espessura da parede aumentou em 40%.

Molde de injeção para porta de geladeira: o uso do processo de moldagem por injeção assistida por gás garante uma textura de mármore sem marcas de contração, prolongando a vida útil do molde em 30%.

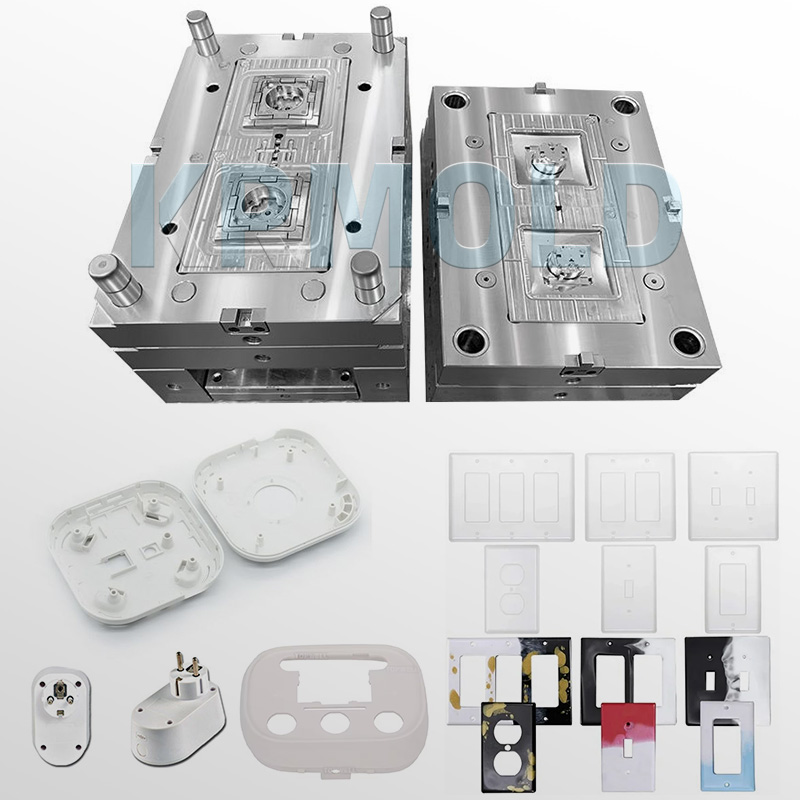

3. Moldes de injeção de campo doméstico

Em cadeiras de plástico, quadros de bicicleta, alças de equipamentos de ginástica e outros moldes de injeção, o uso da tecnologia assistida por gás pode produzir produtos plásticos mais leves e resistentes.

PERGUNTAS FREQUENTES:

1. Como obter um orçamento para moldes de injeção personalizados?

Especifique o tipo de plástico (por exemplo, PP, ABS) e os requisitos de pós-processamento (por exemplo, pulverização, serigrafia) e forneça desenhos de peças plásticas 2D ou 3D. Ao mesmo tempo, forneça o volume de produção, requisitos de aparência, padrões de tolerância, etc.

2. Quanto tempo demora para receber um orçamento para um molde de injeção?

Em termos gerais, nossos engenheiros começarão a preparar a cotação imediatamente após o cliente fornecer os requisitos completos de produção. Geralmente, leva cerca de 1-3 dias.

3. Qual é o prazo de entrega dos moldes de injeção?

O prazo de entrega para moldes de injeção regulares é geralmente de 30 a 60 dias, e pode ser maior para moldes complexos. Por exemplo, o prazo de entrega típico para moldes de silicone líquido é de cerca de 60 dias, cobrindo design, fabricação, teste de molde, etc.

Especifique o tipo de plástico (por exemplo, PP, ABS) e os requisitos de pós-processamento (por exemplo, pulverização, serigrafia) e forneça desenhos de peças plásticas 2D ou 3D. Ao mesmo tempo, forneça o volume de produção, requisitos de aparência, padrões de tolerância, etc.

Em termos gerais, nossos engenheiros começarão a preparar a cotação imediatamente após o cliente fornecer os requisitos completos de produção. Geralmente, leva cerca de 1-3 dias.

O prazo de entrega para moldes de injeção regulares é geralmente de 30 a 60 dias, e pode ser maior para moldes complexos. Por exemplo, o prazo de entrega típico para moldes de silicone líquido é de cerca de 60 dias, cobrindo design, fabricação, teste de molde, etc.

Tecnologia de processamento de alta precisão: Equipamentos de alta precisão, como centros de usinagem CNC (CNC) e usinagem por eletroerosão (EDM), são usados para otimizar o processo de design em combinação com software CAD/CAM. Controle de qualidade: Inspeção das principais dimensões do molde pela Máquina de Medição por Coordenadas (CMM) e verificação de múltiplos lotes de amostras durante o estágio de moldagem de teste. Seleção de material: use aço para matriz com alta resistência ao desgaste (por exemplo, H13, S136) e tratamento de superfície (por exemplo, nitretação, cromagem) para porcas de matriz para prolongar a vida útil.

Após cada 50.000 moldes, verifique o pilar guia, o pino ejetor e outras peças de desgaste, e limpe o plástico residual e a ferrugem na superfície do molde. Use graxa de alta temperatura para peças deslizantes (por exemplo, parte superior inclinada, controle deslizante) para reduzir a perda de fricção. Certifique-se de que o circuito de água esteja suave e a diferença de temperatura seja ≤5℃ para evitar rachaduras no molde devido ao estresse térmico.

O custo do molde dos materiais foi responsável por cerca de 30-40% (como 1 tonelada de preço de aço P20 de cerca de 20.000 yuans), os custos de processamento foram responsáveis por mais de 50% (taxa horária de trabalho CNC de cerca de 80-150 yuans / hora). A produção em pequenos lotes pode escolher o molde de alumínio ou simplificar o design estrutural; mais de 100.000 peças são recomendadas para usar insertos de carboneto para aumentar a vida útil!

Os produtos de injeção de molde precisam atender totalmente aos requisitos de design (como tamanho, aparência) e podem ser de produção contínua e estável. A marcação do molde, os relatórios de inspeção (como teste de dureza do material) e os desenhos de engenharia devem ser completos.

O aço do molde (como S136H, NAK80 e outros materiais importados custam mais) e o tipo de embrião do molde (o custo de curto prazo do molde de alumínio é baixo, mas a vida útil é curta) afetam diretamente o custo. O uso da tecnologia de design CAD/CAE/CAM, sistema de canal quente, etc. aumentará o investimento inicial, mas pode aumentar os benefícios de longo prazo (como reduzir os sprues e aumentar a capacidade de produção).