O que é moldagem por injeção de múltiplas cavidades?

——

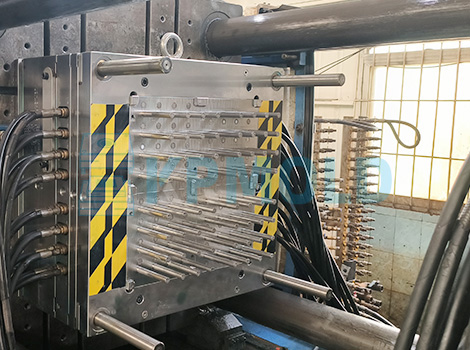

A moldagem por injeção de múltiplas cavidades usa um molde de injeção de múltiplas cavidades, integrando múltiplas cavidades idênticas no mesmo molde, cada cavidade replica a geometria e a estrutura do produto, o processo de moldagem por injeção é geralmente uma injeção de alta pressão de plástico fundido no coletor principal para preencher uniformemente todas as cavidades, para atingir a produção simultânea de várias das mesmas peças dentro de um único ciclo de moldagem por injeção. Moldes de injeção de múltiplas cavidades personalizados são usados para atender às necessidades de produção em alto volume de uma variedade de peças e componentes de plástico, aumentando a eficiência da produção e a produção.

Como fabricante profissional na área de moldes de injeção, a KRMOLD está comprometida em fornecer aos clientes soluções completas de design e produção de moldes de injeção, e projetar moldes de injeção com base nas necessidades reais de produção dos clientes. Nas indústrias automotiva, médica, de eletrônicos de consumo e eletrodomésticos, onde a demanda por peças pequenas está crescendo, a KRMOLD projeta moldes de injeção multicavidade para atender à demanda por produção de moldagem por injeção em larga escala para atingir a produção em massa de peças.

O que é o processo de moldagem por injeção de múltiplas cavidades?

——

1.Preparação do material

De acordo com as matérias-primas das peças a serem moldadas por injeção, matérias-primas plásticas adequadas (como PP, ABS, PC, PA, etc.) são selecionadas e secas para remover a umidade e evitar defeitos de moldagem.

2. Derretimento de plástico

O parafuso da máquina de moldagem por injeção aquece o plástico para derretê-lo até a temperatura definida, e o plástico derretido é misturado uniformemente no parafuso, e a viscosidade adequada é mantida para garantir a fluidez.

3. Injeção e Preenchimento

Injetar plástico derretido nos canais e cavidades de um molde de injeção multicavidade. Certifique-se de que os canais estejam uniformemente distribuídos para que o plástico preencha todas as cavidades simultaneamente para evitar peso desigual ou defeitos no produto.

4.Embalagem e resfriamento

Após a moldagem por injeção ser concluída, a pressão é aplicada após o enchimento para evitar que o plástico encolha e para aumentar a densidade do produto. O plástico é curado no molde de injeção multicavidade, e canais de resfriamento são usados para garantir temperaturas uniformes do molde e reduzir empenamento e deformação.

5. Abertura e ejeção do molde

O molde de injeção multicavidade abre e o produto é liberado da cavidade. O produto é empurrado para fora do molde através do sistema de ejeção. Os moldes multicavidade devem garantir que todos os produtos sejam liberados suavemente ao mesmo tempo para evitar aderência ou deformação.

Qual é a vantagem da moldagem por injeção de múltiplas cavidades?

——

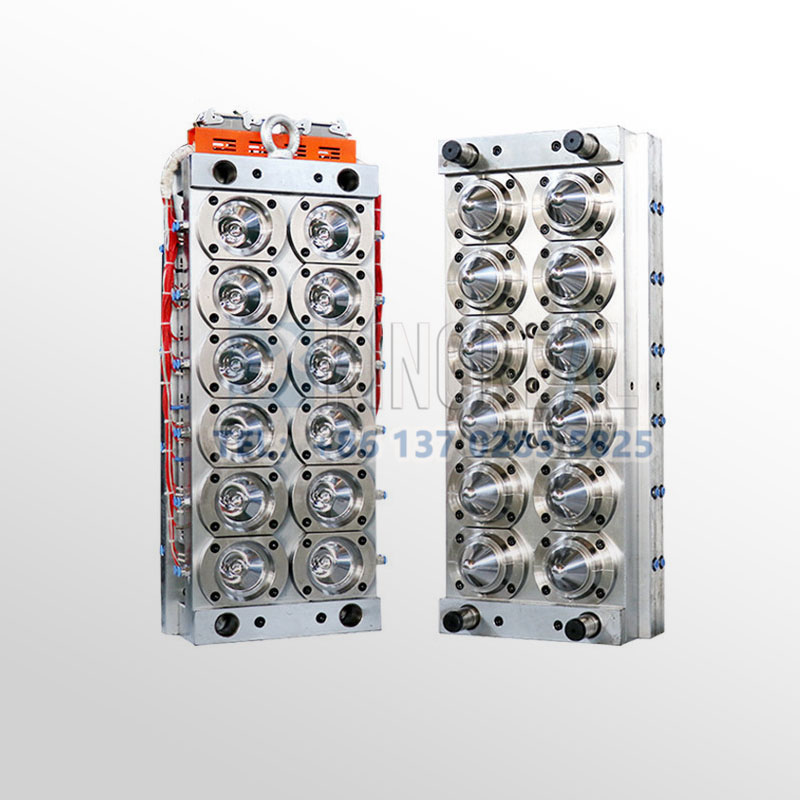

O molde de injeção multicavidade pode atingir uma única moldagem pode produzir várias peças, como uma em 60 ou mesmo uma em 128, etc., adequado para peças automotivas, invólucros eletrônicos e outras demandas de alto volume. O uso de moldes de injeção multicavidade pode reduzir o consumo de energia do equipamento e os custos de mão de obra distribuídos por mais produtos, a economia é significativa.

O design de consistência da cavidade do molde de injeção multicavidade garante tolerâncias dimensionais, propriedades mecânicas estáveis, reduzindo diferenças de lote. Melhora a taxa de utilização do material é alta, reduz desperdício.

Ao substituir o molde de injeção ou ajustar os parâmetros, ele pode ser adaptado a diferentes materiais e estruturas complexas, e pode ser usado em conjunto com a moldagem por injeção de insertos.

Aplicação para moldagem por injeção de múltiplas cavidades

——

| Indústrias Produto | Requisitos técnicos |

Molde de injeção de para-choques, molde de injeção de painéis de instrumentos, molde de injeção de conectores. Alta resistência, resistência à temperatura, produção em alto volume | |

| Eletrônicos de consumo | Molde de injeção de carcaças de telefones celulares, molde de injeção de teclados, molde de injeção de conjuntos de carregadores. Alto acabamento de superfície, precisão dimensional |

| Dispositivos médicos | Molde de injeção de seringas, molde de injeção de tubos de infusão, molde de injeção de invólucros de instrumentos cirúrgicos. Biocompatibilidade, moldagem asséptica |

| Indústria de embalagens | Molde de injeção de tampas de garrafas, molde de injeção de recipientes para alimentos. Ciclos de prototipagem rápida e leve |

Paracomo resolver o desequilíbrio do fluxo de fusão em moldes multicavidades?

——

"No processo de moldagem por injeção, há muitas razões para o desequilíbrio do fluxo de fusão, entre as quais o desequilíbrio do fluxo causado pela mudança de temperatura é especialmente difícil de detectar e evitar, trazendo assim grande inconveniência à produção de moldagem por injeção. Então, qual é uma boa maneira de resolver isso?"

Na moldagem de múltiplas cavidades, é muito difícil obter um fluxo de fusão uniforme e equilibrado em cada cavidade. Uma variedade de fatores, como diferentes tamanhos de comporta ou padrões de cisalhamento inconsistentes no sistema de canais, pode levar a um fluxo de fusão desequilibrado. Em sistemas de canais quentes, desequilíbrios de fluxo causados por variações de temperatura na comporta quente são particularmente problemáticos e não fáceis de diagnosticar. Variações de temperatura na comporta quente não só levam à submoldagem ou flangeamento das cavidades durante o mesmo ciclo de injeção, mas também a diferentes condições na mesma cavidade durante diferentes ciclos de injeção.

Instalar sensores de pressão em cada cavidade deve ser considerado uma boa solução, o que ajudará a melhorar a precisão do processo. Ao analisar os dados de pressão da cavidade obtidos, a eficácia da solução escolhida pode ser avaliada e o feedback do sistema de malha fechada pode ser fornecido ao injetor.

Neste ponto, quando a pressão na cavidade do molde atinge um valor predefinido, o injetor entra na fase de injeção. Ao instalar sensores de pressão, o usuário consegue ver claramente os diferentes picos de pressão entre as cavidades e até mesmo observar qual cavidade enche primeiro e atinge o pico de pressão mais alto durante cada injeção.

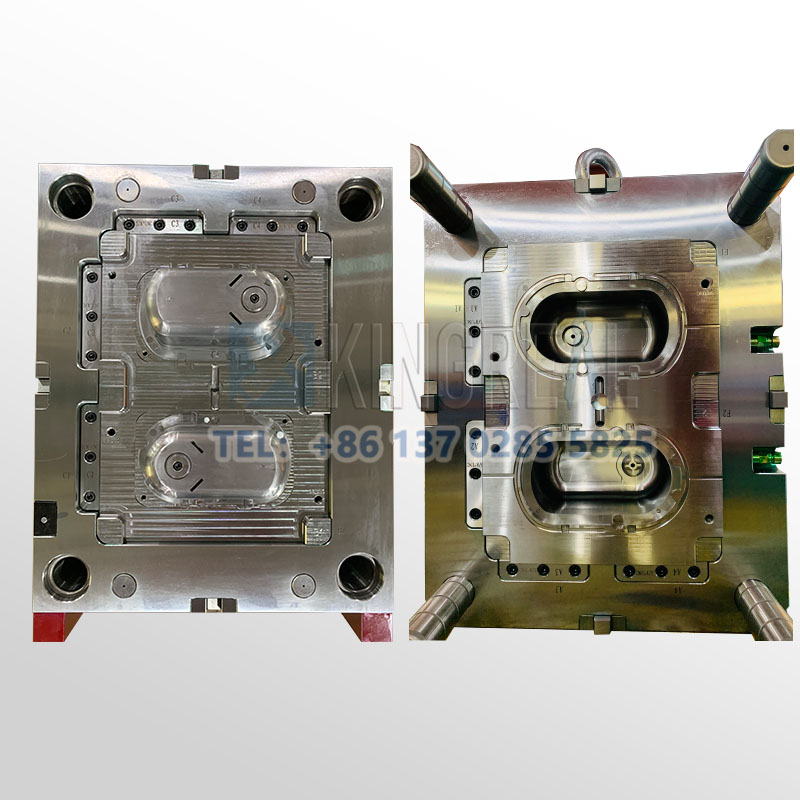

Do ponto de vista do projeto do molde de injeção, a KRMOLD usa ferramentas de simulação CAE para otimizar o projeto do canal, prever o comportamento do fluxo de fusão, ajustar o tamanho dos coletores ou adicionar zonas de transbordamento e equilibrar a diferença de calor de cisalhamento, a fim de resolver o problema de equilíbrio de fluxo do ponto de vista do projeto do molde.

Sobre a KRMOLD

——

A KRMOLD se concentra na área de design e produção de moldes de precisão, com uma equipe de fabricação de mais de 200 técnicos profissionais, uma equipe técnica de P&D de mais de 30 engenheiros e uma equipe de serviço de ciclo completo, abrangendo desde consultoria de pré-venda até manutenção pós-venda, fornecendo serviços de processo completo que vão desde design de molde, processamento de precisão até moldagem por injeção.

A KRMOLD Mold é equipada com equipamentos internacionais de primeira classe, como centros de usinagem CNC, máquina de faísca de precisão Makino do Japão, máquina de corte de fio Shadick do Japão, máquina de moldagem por injeção Toshiba do Japão e outras marcas nacionais e internacionais famosas de equipamentos de produção, para atingir precisão de processamento de ± 0,002 mm, para atender às necessidades de uma variedade de moldes de injeção de plástico de alta precisão.

Especifique o tipo de plástico (por exemplo, PP, ABS) e os requisitos de pós-processamento (por exemplo, pulverização, serigrafia) e forneça desenhos de peças plásticas 2D ou 3D. Ao mesmo tempo, forneça o volume de produção, requisitos de aparência, padrões de tolerância, etc.

Em termos gerais, nossos engenheiros começarão a preparar a cotação imediatamente após o cliente fornecer os requisitos completos de produção. Geralmente, leva cerca de 1-3 dias.

O prazo de entrega para moldes de injeção regulares é geralmente de 30 a 60 dias, e pode ser maior para moldes complexos. Por exemplo, o prazo de entrega típico para moldes de silicone líquido é de cerca de 60 dias, cobrindo design, fabricação, teste de molde, etc.

Tecnologia de processamento de alta precisão: Equipamentos de alta precisão, como centros de usinagem CNC (CNC) e usinagem por eletroerosão (EDM), são usados para otimizar o processo de design em combinação com software CAD/CAM. Controle de qualidade: Inspeção das principais dimensões do molde pela Máquina de Medição por Coordenadas (CMM) e verificação de múltiplos lotes de amostras durante o estágio de moldagem de teste. Seleção de material: use aço para matriz com alta resistência ao desgaste (por exemplo, H13, S136) e tratamento de superfície (por exemplo, nitretação, cromagem) para porcas de matriz para prolongar a vida útil.

Após cada 50.000 moldes, verifique o pilar guia, o pino ejetor e outras peças de desgaste, e limpe o plástico residual e a ferrugem na superfície do molde. Use graxa de alta temperatura para peças deslizantes (por exemplo, parte superior inclinada, controle deslizante) para reduzir a perda de fricção. Certifique-se de que o circuito de água esteja suave e a diferença de temperatura seja ≤5℃ para evitar rachaduras no molde devido ao estresse térmico.

O custo do molde dos materiais foi responsável por cerca de 30-40% (como 1 tonelada de preço de aço P20 de cerca de 20.000 yuans), os custos de processamento foram responsáveis por mais de 50% (taxa horária de trabalho CNC de cerca de 80-150 yuans / hora). A produção em pequenos lotes pode escolher o molde de alumínio ou simplificar o design estrutural; mais de 100.000 peças são recomendadas para usar insertos de carboneto para aumentar a vida útil!

Os produtos de injeção de molde precisam atender totalmente aos requisitos de design (como tamanho, aparência) e podem ser de produção contínua e estável. A marcação do molde, os relatórios de inspeção (como teste de dureza do material) e os desenhos de engenharia devem ser completos.

O aço do molde (como S136H, NAK80 e outros materiais importados custam mais) e o tipo de embrião do molde (o custo de curto prazo do molde de alumínio é baixo, mas a vida útil é curta) afetam diretamente o custo. O uso da tecnologia de design CAD/CAE/CAM, sistema de canal quente, etc. aumentará o investimento inicial, mas pode aumentar os benefícios de longo prazo (como reduzir os sprues e aumentar a capacidade de produção).