Solução completa para moldes de injeção de equipamentos marítimos

——

Os moldes de injeção para equipamentos marítimos são ferramentas de moldagem por injeção especialmente utilizadas na fabricação de navios, equipamentos de engenharia marítima e componentes de equipamentos subaquáticos. As peças e componentes moldados por injeção precisam se adaptar ao ambiente marinho de alta corrosão, alta umidade, erosão por névoa salina e outras condições extremas, enquanto os componentes plásticos para equipamentos marítimos precisam atender às necessidades de Ao mesmo tempo, os componentes plásticos para equipamentos marítimos precisam atender à demanda por moldagem de alta precisão de peças estruturais complexas de vários componentes de engenharia marítima.

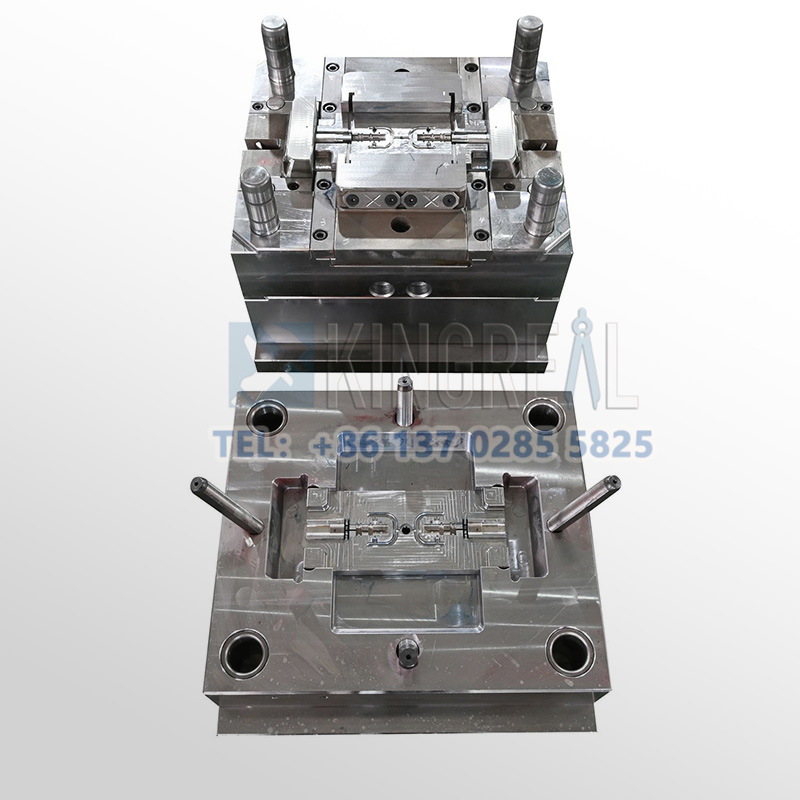

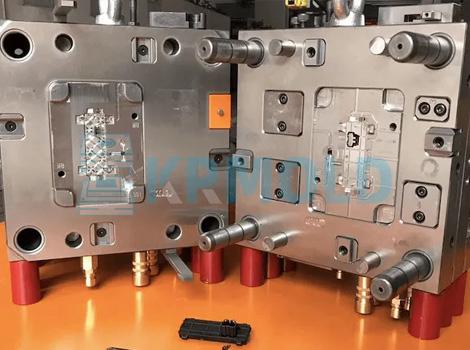

A KRMOLD, como fabricante de moldes de injeção, tem quase 20 anos de rica experiência em projetos na área de design, inovação e fabricação de moldes de injeção, e ajudou clientes em vários setores a realizar as necessidades de design personalizado de moldes de injeção, incluindo a indústria automotiva, a indústria médica, a indústria de eletrônicos de consumo, bem como a indústria aeroespacial e marítima. Na indústria marítima, devido à severidade do ambiente marinho, como névoa salina, microrganismos e corrosão da água do mar, os materiais de moldes de injeção e as peças moldadas são muito exigentes, a KRMOLD geralmente usa revestimentos anticorrosivos ou materiais resistentes à corrosão na superfície dos moldes de injeção para a produção de componentes da indústria marítima e, para atender às necessidades específicas dos componentes, a KRMOLD projetará designs personalizados para os moldes de injeção. A KRMOLD projeta soluções de moldagem por injeção personalizadas para peças específicas.

Ao escolher a KRMOLD como fornecedora de moldes de injeção, você pode obter uma série de serviços, incluindo análise dos requisitos do produto das peças (função, volume de produção, forma, etc.), design de modelo 3D dos moldes de injeção, usinagem CNC dos moldes de injeção (incluindo desbaste, usinagem de precisão e máquinas de corte de fio, etc.), testes de teste de fábrica e modificações de depuração dos moldes de injeção e outros serviços, para produzir moldes de injeção que atendam às necessidades dos produtos e obtenham benefícios de produção de longo prazo para os clientes. Podemos fornecer aos clientes ferramentas de molde de injeção que podem atender às suas necessidades de produção e obter benefícios de produção de longo prazo.

Característica dos moldes de injeção para equipamentos marítimos

——

Os moldes de injeção marítima são feitos de aço inoxidável 316L, liga de titânio ou plástico reforçado com fibra de vidro, a superfície do molde também será tratada com revestimento de níquel ou PTFE para aumentar a resistência à corrosão. Além disso, os materiais de moldagem por injeção (como nylon PA66, PEEK) em si com resistência à corrosão química, adequados para componentes do sistema de combustível ou casco de equipamento subaquático.

Componentes marinhos exigem geometria precisa e acabamento de superfície. Moldes de injeção para a indústria marinha garantem a vedação reduzindo buracos de ar por meio de injeção de alta pressão e tecnologia assistida por vácuo. Para superfícies curvas complexas, moldes de fibra de carbono/resina epóxi podem replicar com precisão estruturas biônicas para reduzir a resistência à água.

Os moldes de injeção industrial marítimos são projetados para suportar a alta umidade, alta pressão e flutuações de temperatura do ambiente marinho. Por exemplo, os moldes de FRP controlam a contração térmica por meio de um processo de colagem em camadas para evitar a deformação causada por mudanças de temperatura. Além disso, os moldes de casco grande adotam design modular, o que é conveniente para desmoldagem e manutenção.

Processo de moldagem por injeção de equipamentos marítimos comuns

——

Moldagem por injeção assistida por gás

A moldagem por injeção industrial marítima adota o processo de Moldagem por Injeção Assistida por Gás para injetar gás inerte (por exemplo, nitrogênio) no estágio de retenção de pressão para formar uma estrutura oca, o que reduz a quantidade de material usado (redução de peso de 15-30%) e melhora a resistência ao impacto, especialmente adequada para grandes peças de casco. Os moldes de injeção para a indústria marítima são comumente usados para conexões de tubos resistentes à corrosão marítima, onde a pressão do gás é usada para controlar a uniformidade da espessura da parede e evitar a concentração de tensão, e a passagem do gás acelera o resfriamento e encurta o tempo do ciclo de moldagem.

Moldagem 2K para a indústria marítima A moldagem 2K é um processo de moldagem que integra dois materiais ou cores diferentes no mesmo produto por meio de injeção dupla ou moldes de duas cores, o que melhora a funcionalidade e a qualidade da aparência. Combinando materiais macios e duros (por exemplo, TPU e PA) co-injetados no mesmo molde para obter integração funcional. Produtos moldados por injeção comuns incluem prensa-cabos à prova d'água, alças marítimas, botões e juntas de vedação

Materiais de moldagem por injeção comumente usados em equipamentos marítimos

—

| Material | Façanha.ré | UMaplicação |

| PPS (sulfeto de polifenileno) | Resistência a altas temperaturas, resistência química, estabilidade dimensional | Gabinetes eletrônicos à prova d'água, conectores de cabos. |

| Alta resistência, resistência à abrasão e corrosão | Equipamentos de águas profundas, casa de sensorescanta | |

| PA (nylon, reforçado com GF) | Alta resistência resistência ao impacto, resistência à hidrólise | Peças mecânicas do navio, engrenagens |

| PC (policarbonato) | Alta transparência, imparesistência ct | Coberturas de radar, naveguecapas de luz de ação |

| PP (polipropileno) | Leve, resistente às intempéries | Equipamento de flutuação e salvamento |

| TPU (poliuretano termoplástico) | Macio, antiderrapante, resistente à abrasãonão | Selos, han impermeávelDrogas |

Os moldes de injeção KRMOLD para a indústria de fabricação naval são projetados para serem compatíveis com diferentes tipos de matérias-primas plásticas, garantindo a precisão e a longevidade das peças moldadas por injeção.

Sobre a KRMOLD. A KRMOLD se concentra no campo de design e produção de moldes de precisão, com uma equipe de fabricação de mais de 200 técnicos profissionais, uma equipe técnica de P&D de mais de 30 engenheiros e uma equipe de serviço de ciclo completo cobrindo consultoria de pré-vendas até manutenção pós-venda, fornecendo serviços de processo completo que vão desde design de moldes, processamento de precisão até moldagem por injeção.

A KRMOLD Mold é equipada com equipamentos internacionais de primeira classe, como centros de usinagem CNC, máquina de faísca de precisão Japan Makino, máquina de corte de fio Japan Shadick, máquina de moldagem por injeção Japan Toshiba e outras marcas famosas nacionais e internacionais de equipamentos de produção, para atingir precisão de processamento de ± 0,002 mm, para atender às necessidades de uma variedade de moldes de injeção de plástico de alta precisão. Como fornecedora de moldes de longo prazo para Ford, Mercedes-Benz, BMW e outras empresas da Fortune 500, a Kingreal Mold entregou mais de 500 conjuntos de moldes de iluminação automotiva, moldes de peças internas e outros projetos cooperativos, a Kingreal Mold produz moldes de injeção para a indústria automotiva, indústria médica, indústria de móveis, indústria de eletrônicos de consumo e assim por diante."

Especifique o tipo de plástico (por exemplo, PP, ABS) e os requisitos de pós-processamento (por exemplo, pulverização, serigrafia) e forneça desenhos de peças plásticas 2D ou 3D. Ao mesmo tempo, forneça o volume de produção, requisitos de aparência, padrões de tolerância, etc.

Em termos gerais, nossos engenheiros começarão a preparar a cotação imediatamente após o cliente fornecer os requisitos completos de produção. Geralmente, leva cerca de 1-3 dias.

O prazo de entrega para moldes de injeção regulares é geralmente de 30 a 60 dias, e pode ser maior para moldes complexos. Por exemplo, o prazo de entrega típico para moldes de silicone líquido é de cerca de 60 dias, cobrindo design, fabricação, teste de molde, etc.

Tecnologia de processamento de alta precisão: Equipamentos de alta precisão, como centros de usinagem CNC (CNC) e usinagem por eletroerosão (EDM), são usados para otimizar o processo de design em combinação com software CAD/CAM. Controle de qualidade: Inspeção das principais dimensões do molde pela Máquina de Medição por Coordenadas (CMM) e verificação de múltiplos lotes de amostras durante o estágio de moldagem de teste. Seleção de material: use aço para matriz com alta resistência ao desgaste (por exemplo, H13, S136) e tratamento de superfície (por exemplo, nitretação, cromagem) para porcas de matriz para prolongar a vida útil.

Após cada 50.000 moldes, verifique o pilar guia, o pino ejetor e outras peças de desgaste, e limpe o plástico residual e a ferrugem na superfície do molde. Use graxa de alta temperatura para peças deslizantes (por exemplo, parte superior inclinada, controle deslizante) para reduzir a perda de fricção. Certifique-se de que o circuito de água esteja suave e a diferença de temperatura seja ≤5℃ para evitar rachaduras no molde devido ao estresse térmico.

O custo do molde dos materiais foi responsável por cerca de 30-40% (como 1 tonelada de preço de aço P20 de cerca de 20.000 yuans), os custos de processamento foram responsáveis por mais de 50% (taxa horária de trabalho CNC de cerca de 80-150 yuans / hora). A produção em pequenos lotes pode escolher o molde de alumínio ou simplificar o design estrutural; mais de 100.000 peças são recomendadas para usar insertos de carboneto para aumentar a vida útil!

Os produtos de injeção de molde precisam atender totalmente aos requisitos de design (como tamanho, aparência) e podem ser de produção contínua e estável. A marcação do molde, os relatórios de inspeção (como teste de dureza do material) e os desenhos de engenharia devem ser completos.

O aço do molde (como S136H, NAK80 e outros materiais importados custam mais) e o tipo de embrião do molde (o custo de curto prazo do molde de alumínio é baixo, mas a vida útil é curta) afetam diretamente o custo. O uso da tecnologia de design CAD/CAE/CAM, sistema de canal quente, etc. aumentará o investimento inicial, mas pode aumentar os benefícios de longo prazo (como reduzir os sprues e aumentar a capacidade de produção).