Especificação de moldes de injeção de tubo de centrífuga

——

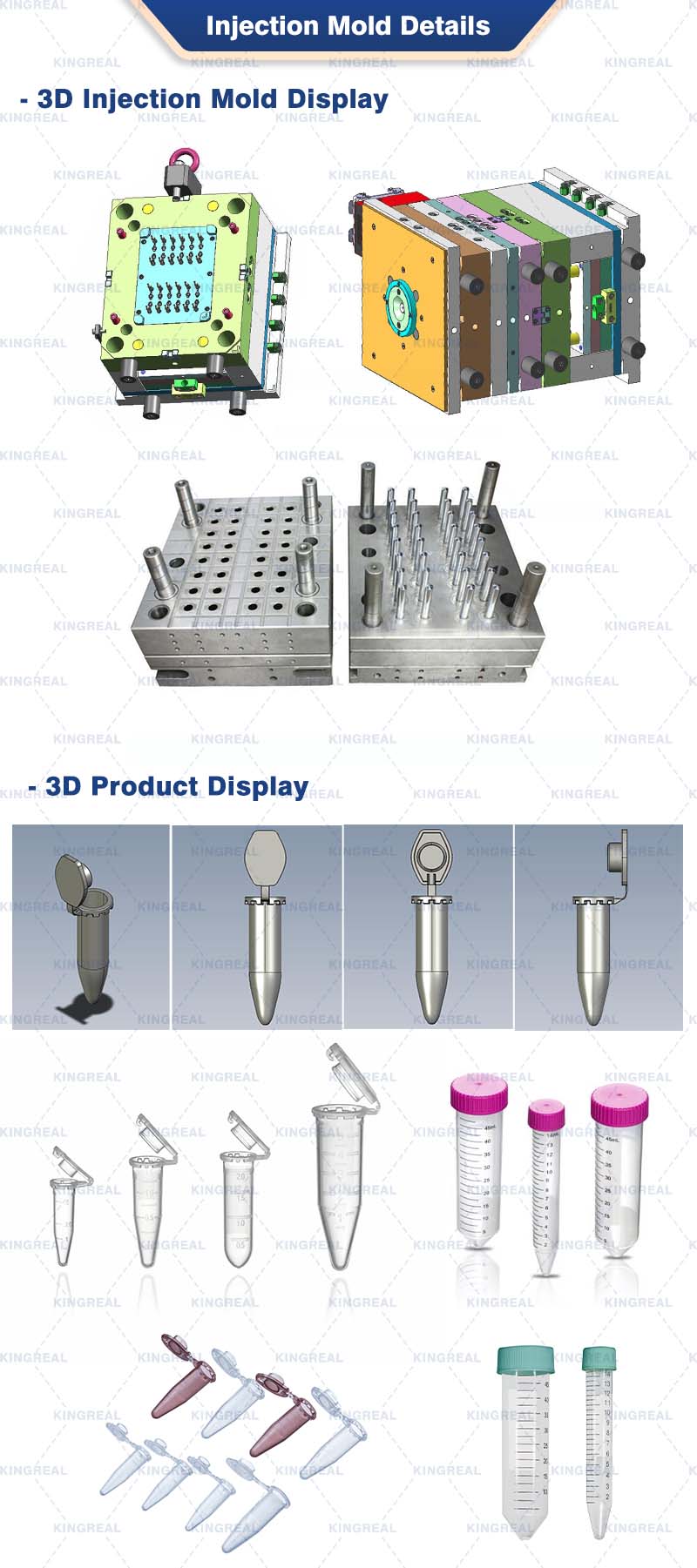

| Material do molde | P20/718/H13/45 #/S136 |

| Material plástico | PP/PMMA/PS/PE/PVC/ABS/PA6.... |

| Moldura do molde | LKM/DME/YUDO... |

| Cavidade do molde | Multi Cavidade |

| Corredor | Corredor Frio |

| Software de design | UG, AUTOCAD, moldflow, SOLIDWORKS |

| Vida do molde | Tiro 30-50K |

| Padrão | DME |

| Tamanho do tubo de centrífuga | 15ml, 50ml |

Descrição dos moldes de injeção de tubos de centrífuga

——

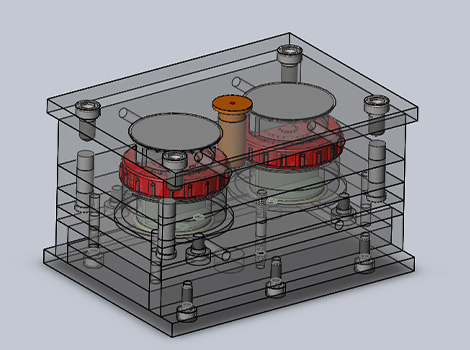

Tubos de centrífuga precisam ser expostos a ácidos fortes, álcalis ou amostras biológicas, e as matérias-primas dos produtos precisam ser resistentes à corrosão e resistentes à esterilização em alta temperatura. Moldes de injeção de tubos de centrífuga são ferramentas de precisão especialmente projetadas para a produção de tubos de centrífuga em laboratórios, e aços resistentes à corrosão, como o aço inoxidável S136H, são usados como matérias-primas para a produção de moldagem por injeção de produtos, como tubos de PCR, tubos de microcentrífuga e assim por diante.

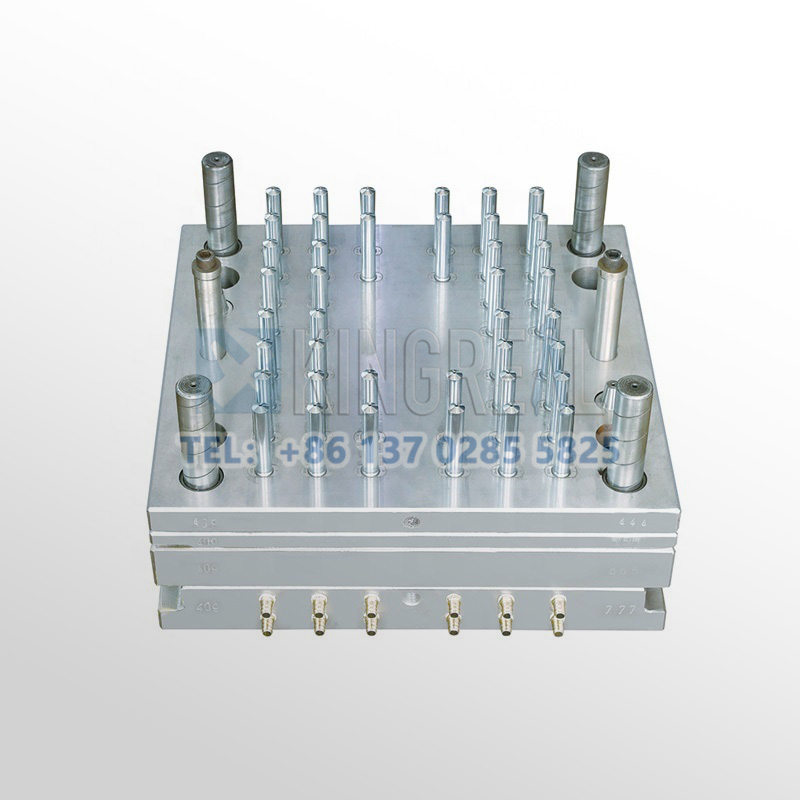

Tubos centrífugos geralmente têm características de produto de paredes finas e multiespecificações. Os moldes de injeção de tubos centrífugos precisam ser projetados por meio do layout de múltiplas cavidades, como 64 cavidades, 96 cavidades e 106 cavidades, etc. para atingir a produção de uma dentre várias produções, melhorando a eficiência da produção de tubos centrífugos.

O princípio de moldagem do molde de injeção de tubo centrífugo é injetar plástico fundido de alta temperatura na cavidade do molde e, em seguida, moldar rapidamente em consumíveis de tubo centrífugo descartáveis de alta precisão e resistentes a produtos químicos. Os moldes de injeção de tubo centrífugo precisam atender aos rigorosos requisitos de biocompatibilidade, vedação e resistência à força centrífuga. Além do design multicavidade, tubos centrífugos também têm as características de produto de estruturas rosqueadas e seladas. Moldes de injeção de tubos centrífugos precisam ser integrados com um mecanismo deslizante e um dispositivo de inclinação superior para obter desmoldagem complexa por meio do design de intertravamento para evitar deformação de rosca ou problemas de rebarba.

Característica de projeto de moldes de injeção multicavidade

——

“As características de produção de produtos de tubos centrífugos exigem moldes de injeção multicavidade para produção de alto volume. Então, como fabricar moldes de injeção multicavidade?”

Nossa vantagem

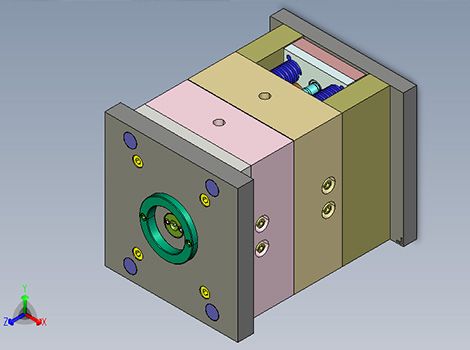

O núcleo do molde multicavidade está no layout razoável das cavidades do molde. Normalmente, o layout simétrico (como 4 cavidades, 8 cavidades ou 96 cavidades) é adotado para equilibrar o fluxo de fusão e reduzir o problema de enchimento irregular, ou o sistema de canal "um principal e múltiplos" é adotado para garantir que as cavidades sejam preenchidas de forma sincronizada. O espaçamento das cavidades deve ser ajustado de acordo com o tamanho do produto e a força de fixação da máquina de moldagem por injeção para evitar deformações causadas por alta pressão local.

A superfície de separação do molde de injeção de múltiplas cavidades deve ser selecionada na maior seção transversal do produto, e a folga deve ser controlada ≤ 0,01 mm para garantir a vedação, e o mecanismo de fixação geralmente adota o design de articulação de haste telescópica + assento de eixo rotativo para melhorar a eficiência da desmoldagem.

De acordo com o formato do design da cavidade do molde, circuito de resfriamento independente, como peças tubulares longas usando circuito de água em espiral, peças de paredes finas usando resfriamento a jato para garantir dissipação uniforme de calor. Para moldes multicavidades, o sistema de controle de temperatura independente deve ser configurado para diferentes cavidades.

Classificações comuns de tubos de centrífuga

——

★Classificação por capacidade

1. Tubo de centrífuga de grande capacidade

Especificações: 250 mL, 500 mL, 1000 mL, etc. Eles são comumente usados para cultura de células, purificação de proteínas e outros processamentos de amostras grandes. Geralmente, tubos de centrífuga com capacidade maior que 100 mL são garrafas de centrífuga.

2. Tubos de centrífuga comuns

Especificações comuns: 15 mL, 50 mL, adequado para separação de amostras de rotina (por exemplo, soro, precipitação de células)

3.Tubo de microcentrífuga

Especificações: 0,2 mL, 0,5 mL, 1,5 mL, 2 mL, frequentemente usados em conjunto com microcentrífugas para a separação de reagentes residuais, comumente usados em experimentos de micromanipulação de biologia molecular.

★Classificado de acordo com o formato do fundo

1. Tubos de centrífuga de fundo cônico

Características: Fundo afiado, fácil de concentrar precipitação, adequado para separação de microamostras. Quando a amostra é pequena e o precipitado é coletado, o efeito de separação será melhor com o tubo de centrífuga com fundo pontiagudo, e o sobrenadante será mais fácil de ser sugado pela pipeta.

2. Tubos de fundo redondo

Vantagem: Grande área de fundo para suportar forças centrífugas mais altas, frequentemente usada para separações de gradiente de densidade. Ao coletar gradientes de densidade, você pode escolher um fundo redondo; o fundo redondo tem uma área maior e pode suportar forças centrífugas mais altas do que um fundo pontudo.

3. Tubos de centrífuga de fundo plano

Aplicação: Fácil de colocar em posição vertical, adequado para armazenamento de amostra de rotina ou centrifugação de baixa velocidade. Usado da mesma forma que tubos de fundo pontiagudo, mas os tubos podem ser colocados em posição vertical para fácil remoção durante experimentos. Outros tubos de centrífuga de fundo plano são principalmente garrafas de centrífuga e tubos de amostra.

Aplicação de molde de injeção de tubo de centrífuga

——

Por que escolher a KRMOLD?

—

1. Serviço de processo completo e completo

Oferecemos serviço completo, desde a integração de requisitos, projeto de molde e fabricação até a entrega e serviço pós-venda.

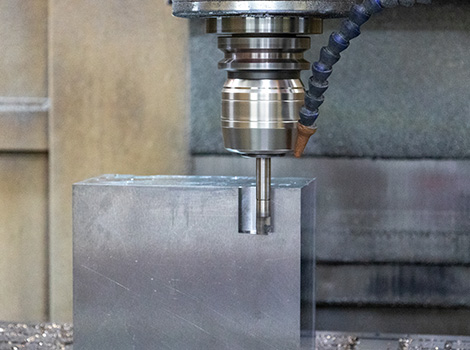

A equipe técnica está profundamente envolvida no estágio de design do produto do cliente, otimizando a estrutura do molde e projetando os desenhos do molde por meio do software de análise de fluxo do molde (como Autodesk Moldflow, UGNX). Equipado com CNC importado, máquina de corte de fio Shadick, equipamento de descarga de espelho e outros equipamentos de processamento de precisão para atingir precisão de ±0,02 mm;

Temos uma oficina inteligente de grande porte para dar suporte ao processamento secundário, como serigrafia, soldagem, pulverização, etc. Implementamos rigorosamente o sistema de qualidade ISO13485 e IATF16949; enquanto isso, oferecemos transporte gratuito, manutenção regular do molde e serviço de garantia de um ano.

2. Sistema de controle de qualidade completo

Há uma oficina de produção de cadeia completa, usando centros de usinagem de cinco eixos Makino, máquinas de moldagem por injeção haitianas e outros equipamentos bem conhecidos no país e no exterior para evitar atrasos no processamento de saída. Por meio da máquina de medição de coordenadas CMM, instrumento de inspeção tridimensional, inspeção completa das principais dimensões, a implementação do gerenciamento de qualidade do ciclo PDCA. Enquanto isso, fornecemos relatório completo de inspeção de qualidade de moldes de injeção.

3. Controle preciso de entrega para garantir o cronograma do projeto

Por meio do gerenciamento digital, monitoramento do progresso da produção desde o início do pedido, para diferentes pedidos e data de entrega para monitoramento de dados, uma vez que haja fatores que possam atrasar, providencie imediatamente a aceleração do cronograma de produção, para garantir que o cliente conclua a fabricação de moldes de injeção de plástico no período de entrega.

Especifique o tipo de plástico (por exemplo, PP, ABS) e os requisitos de pós-processamento (por exemplo, pulverização, serigrafia) e forneça desenhos de peças plásticas 2D ou 3D. Ao mesmo tempo, forneça o volume de produção, requisitos de aparência, padrões de tolerância, etc.

Em termos gerais, nossos engenheiros começarão a preparar a cotação imediatamente após o cliente fornecer os requisitos completos de produção. Geralmente, leva cerca de 1-3 dias.

O prazo de entrega para moldes de injeção regulares é geralmente de 30 a 60 dias, e pode ser maior para moldes complexos. Por exemplo, o prazo de entrega típico para moldes de silicone líquido é de cerca de 60 dias, cobrindo design, fabricação, teste de molde, etc.

Tecnologia de processamento de alta precisão: Equipamentos de alta precisão, como centros de usinagem CNC (CNC) e usinagem por eletroerosão (EDM), são usados para otimizar o processo de design em combinação com software CAD/CAM. Controle de qualidade: Inspeção das principais dimensões do molde pela Máquina de Medição por Coordenadas (CMM) e verificação de múltiplos lotes de amostras durante o estágio de moldagem de teste. Seleção de material: use aço para matriz com alta resistência ao desgaste (por exemplo, H13, S136) e tratamento de superfície (por exemplo, nitretação, cromagem) para porcas de matriz para prolongar a vida útil.

Após cada 50.000 moldes, verifique o pilar guia, o pino ejetor e outras peças de desgaste, e limpe o plástico residual e a ferrugem na superfície do molde. Use graxa de alta temperatura para peças deslizantes (por exemplo, parte superior inclinada, controle deslizante) para reduzir a perda de fricção. Certifique-se de que o circuito de água esteja suave e a diferença de temperatura seja ≤5℃ para evitar rachaduras no molde devido ao estresse térmico.

O custo do molde dos materiais foi responsável por cerca de 30-40% (como 1 tonelada de preço de aço P20 de cerca de 20.000 yuans), os custos de processamento foram responsáveis por mais de 50% (taxa horária de trabalho CNC de cerca de 80-150 yuans / hora). A produção em pequenos lotes pode escolher o molde de alumínio ou simplificar o design estrutural; mais de 100.000 peças são recomendadas para usar insertos de carboneto para aumentar a vida útil!

Os produtos de injeção de molde precisam atender totalmente aos requisitos de design (como tamanho, aparência) e podem ser de produção contínua e estável. A marcação do molde, os relatórios de inspeção (como teste de dureza do material) e os desenhos de engenharia devem ser completos.

O aço do molde (como S136H, NAK80 e outros materiais importados custam mais) e o tipo de embrião do molde (o custo de curto prazo do molde de alumínio é baixo, mas a vida útil é curta) afetam diretamente o custo. O uso da tecnologia de design CAD/CAE/CAM, sistema de canal quente, etc. aumentará o investimento inicial, mas pode aumentar os benefícios de longo prazo (como reduzir os sprues e aumentar a capacidade de produção).