Solução completa para moldes de injeção de recipientes cosméticos

——

O processo de moldagem por injeção é o método de produção mais comum para produtos de recipientes cosméticos. Diferentes matérias-primas (por exemplo, PP, PETG, ABS) são derretidas e injetadas nas cavidades do molde, que são então resfriadas e curadas para produzir produtos de peças de recipientes (por exemplo, tampas de garrafas, latas, cabeçotes de bomba, tubos de batom, etc.) com alta precisão e qualidade de superfície. Com o aprimoramento da busca por exclusividade, design e funcionalidade de produtos de embalagens cosméticas, os requisitos de design e fabricação de moldes de injeção, como o processo central de produção de produtos de embalagens cosméticas, têm aumentado.

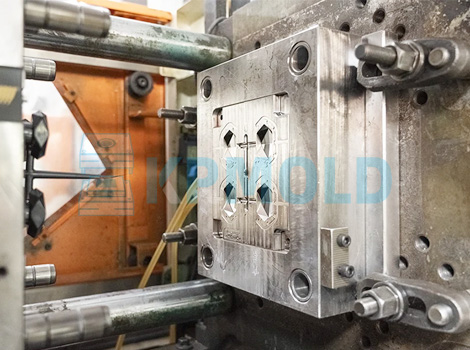

1. Os moldes de injeção precisam suportar formas complexas e combinações multimateriais (por exemplo, co-injeção de camadas transparentes e coloridas) para atender às necessidades de produção de produtos de embalagem cosmética. A KRMOLD adota modelagem 3D e tecnologia de usinagem CNC de precisão (CNC) para atingir precisão de nível de mícron para moldes de injeção de embalagens cosméticas.

2. Os moldes de injeção de embalagens cosméticas precisam reservar espaço para incorporar sensores (por exemplo, slots de chip) e garantir que o processo de injeção não afete o desempenho dos componentes eletrônicos, e o material do molde precisa ser resistente a altas temperaturas e corrosão para ser adequado ao processo de revestimento inteligente.

3. Molde de injeção de embalagens cosméticas usando tecnologia de polimento de espelho para reduzir os defeitos de superfície dos produtos de embalagens cosméticas, para otimizar a inclinação do molde para evitar resíduos de material; o desenvolvimento de moldes de coinjeção multicamadas para obter a combinação de camada de barreira e camada funcional.

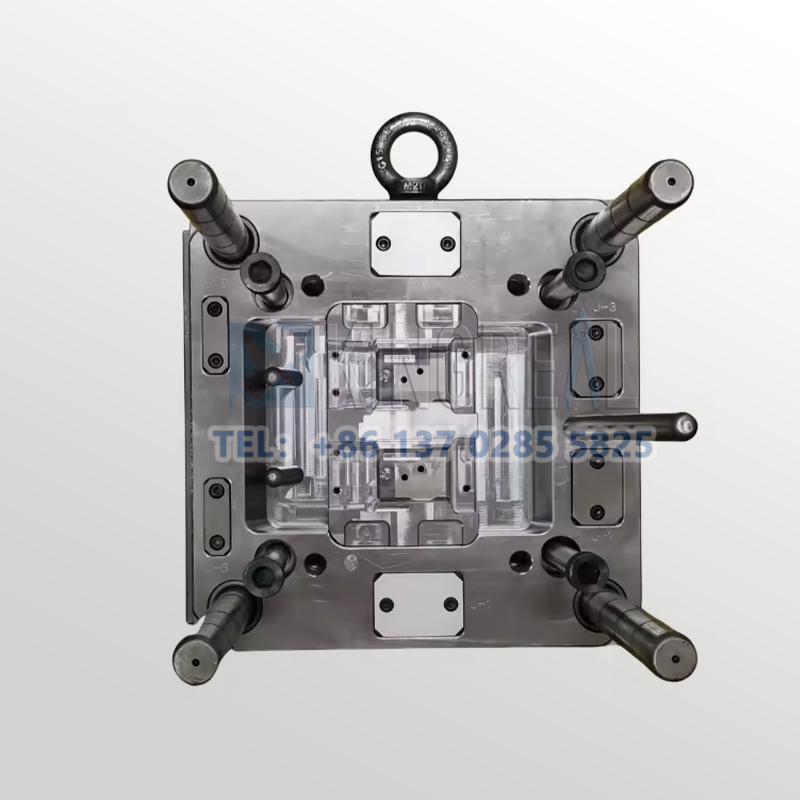

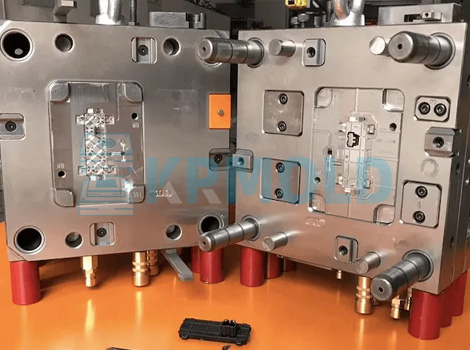

Componente de moldes de injeção de recipientes cosméticos

——

1. Núcleo e cavidade do molde: Os moldes de injeção para embalagens cosméticas são feitos de aço de alta dureza (como S136, NAK80) e a superfície é polida como espelho (Ra ≤ 0,01 μm) para garantir o brilho dos produtos. 2;

2. Sistema de vazamento: o molde adota design de canal quente (para reduzir material frio) e alimentação de cola do tipo válvula de agulha (para evitar linha de fusão) para garantir que o material seja preenchido uniformemente;

3. Sistema de resfriamento: o molde de injeção encurta o tempo de resfriamento e evita a deformação, otimizando o layout do curso d'água (via d'água seguidora);

4. Mecanismo de desmoldagem: o molde de injeção adota a estrutura de topo inclinado, controle deslizante, ejetor pneumático, etc., o que é adequado para a demanda de desmoldagem côncava ou rosqueada complexa.

Vantagem dos moldes de injeção de recipientes cosméticos

——

A embalagem cosmética requer alta precisão na textura da superfície (por exemplo, logotipo em relevo) e estrutura de vedação (por exemplo, roscas da cabeça da bomba), e os moldes de injeção KRMOLD precisam ser processados com máquinas-ferramentas CNC (CNC) e tecnologia EDM para atingir uma precisão de ±0,02 mm no molde de injeção para garantir a consistência e a funcionalidade dos produtos cosméticos. Consistência e funcionalidade dos produtos de embalagem.

Os moldes de injeção KRMOLD são projetados para atender à estrutura complexa de produtos de embalagem cosmética, como bocas de garrafas moldadas e corpos de garrafas curvas. A KRMOLD adota o circuito de água de resfriamento de formato de acompanhamento para otimizar a eficiência de resfriamento e reduzir o risco de deformação. Por exemplo, o molde de lata de cuidados com a pele atinge a produção em massa eficiente por meio do design de molde multicavidade de 1 em 32 cavidades, o que melhora a eficiência de produção do produto.

A KRMOLD aplica algoritmos de IA para otimizar os parâmetros de injeção (por exemplo, pressão, temperatura) em tempo real, aumentando o rendimento da moldagem por injeção para 98,5%; enquanto isso, adota sensores de IoT para monitorar os dados de desgaste do molde e reduz o tempo de inatividade em mais de 20% com manutenção preditiva.

Processos comuns de moldagem por injeção

——

“Os moldes de injeção KRMOLD para produtos de embalagem cosmética podem ser projetados de acordo com os requisitos reais de produção do cliente, como saída, inserções e laminação, etc. para atingir diferentes processos de moldagem por injeção.”

Insert Molding é um processo no qual insertos pré-fabricados como metal, vidro e fibra são colocados em um molde, e o plástico é moldado para cobrir os insertos para formar um produto integrado. Ele tem a vantagem de combinar a moldabilidade dos plásticos com a rigidez dos metais para criar estruturas complexas, bem como reduzir o número de etapas de montagem secundárias e melhorar a vedação e a confiabilidade.

Exemplos comuns são moldes de injeção para componentes de cabeçotes de bombas, moldes de embalagens inteligentes e moldes estruturais decorativos.

A moldagem por injeção de moldagem de dois tiros injeta plásticos de cores ou materiais diferentes no mesmo molde por meio de duas injeções para formar peças de embalagem com gradiente, combinação macia-dura e outros efeitos. A combinação de plástico duro e macio aumenta a funcionalidade e reduz a necessidade de pulverização, o que está em linha com a tendência de proteção ambiental. Casos comuns de molde de injeção de corpo de garrafa de gradiente, moldes de injeção de combinação de plástico macio e duro.

Materiais comumente usados em embalagens cosméticas, matérias-primas para moldagem por injeção

——

1. PP/PE:baixo custo, boa resistência química, adequado para peças não transparentes, como tampas de garrafas e cabeçotes de bombas.

2. PET/PETG: alta transparência e reciclabilidade, usado para corpo de garrafa transparente (método de duas etapas necessário: embrião de tubo de moldagem por injeção + moldagem por sopro).

3.ABS/AS: equilíbrio entre tenacidade e brilho de superfície, adequado para corpos de latas decorados com logotipo em relevo.

Materiais de base biológica (PLA/PHA): tendências ambientais, os moldes precisam ser adaptados à moldagem em baixa temperatura e ao aço resistente à corrosão.

PERGUNTAS FREQUENTES:

1. Como obter um orçamento para moldes de injeção personalizados?

Especifique o tipo de plástico (por exemplo, PP, ABS) e os requisitos de pós-processamento (por exemplo, pulverização, serigrafia) e forneça desenhos de peças plásticas 2D ou 3D. Ao mesmo tempo, forneça o volume de produção, requisitos de aparência, padrões de tolerância, etc.

2. Quanto tempo demora para receber um orçamento para um molde de injeção?

Em termos gerais, nossos engenheiros começarão a preparar a cotação imediatamente após o cliente fornecer os requisitos completos de produção. Geralmente, leva cerca de 1-3 dias.

3. Qual é o prazo de entrega dos moldes de injeção?

O prazo de entrega para moldes de injeção regulares é geralmente de 30 a 60 dias, e pode ser maior para moldes complexos. Por exemplo, o prazo de entrega típico para moldes de silicone líquido é de cerca de 60 dias, cobrindo design, fabricação, teste de molde, etc.

4. Como garantir a precisão dimensional do molde e a consistência do produto?

Tecnologia de processamento de alta precisão: Equipamentos de alta precisão, como centros de usinagem CNC (CNC) e usinagem por eletroerosão (EDM), são usados para otimizar o processo de design em combinação com software CAD/CAM.

Controle de qualidade: Inspeção das principais dimensões do molde pela Máquina de Medição por Coordenadas (CMM) e verificação de múltiplos lotes de amostras durante o estágio de moldagem de teste.

Seleção de material: use aço para matriz com alta resistência ao desgaste (por exemplo, H13, S136) e tratamento de superfície (por exemplo, nitretação, cromagem) para porcas de matriz para prolongar a vida útil.

Especifique o tipo de plástico (por exemplo, PP, ABS) e os requisitos de pós-processamento (por exemplo, pulverização, serigrafia) e forneça desenhos de peças plásticas 2D ou 3D. Ao mesmo tempo, forneça o volume de produção, requisitos de aparência, padrões de tolerância, etc.

Em termos gerais, nossos engenheiros começarão a preparar a cotação imediatamente após o cliente fornecer os requisitos completos de produção. Geralmente, leva cerca de 1-3 dias.

O prazo de entrega para moldes de injeção regulares é geralmente de 30 a 60 dias, e pode ser maior para moldes complexos. Por exemplo, o prazo de entrega típico para moldes de silicone líquido é de cerca de 60 dias, cobrindo design, fabricação, teste de molde, etc.

Tecnologia de processamento de alta precisão: Equipamentos de alta precisão, como centros de usinagem CNC (CNC) e usinagem por eletroerosão (EDM), são usados para otimizar o processo de design em combinação com software CAD/CAM. Controle de qualidade: Inspeção das principais dimensões do molde pela Máquina de Medição por Coordenadas (CMM) e verificação de múltiplos lotes de amostras durante o estágio de moldagem de teste. Seleção de material: use aço para matriz com alta resistência ao desgaste (por exemplo, H13, S136) e tratamento de superfície (por exemplo, nitretação, cromagem) para porcas de matriz para prolongar a vida útil.

Após cada 50.000 moldes, verifique o pilar guia, o pino ejetor e outras peças de desgaste, e limpe o plástico residual e a ferrugem na superfície do molde. Use graxa de alta temperatura para peças deslizantes (por exemplo, parte superior inclinada, controle deslizante) para reduzir a perda de fricção. Certifique-se de que o circuito de água esteja suave e a diferença de temperatura seja ≤5℃ para evitar rachaduras no molde devido ao estresse térmico.

O custo do molde dos materiais foi responsável por cerca de 30-40% (como 1 tonelada de preço de aço P20 de cerca de 20.000 yuans), os custos de processamento foram responsáveis por mais de 50% (taxa horária de trabalho CNC de cerca de 80-150 yuans / hora). A produção em pequenos lotes pode escolher o molde de alumínio ou simplificar o design estrutural; mais de 100.000 peças são recomendadas para usar insertos de carboneto para aumentar a vida útil!

Os produtos de injeção de molde precisam atender totalmente aos requisitos de design (como tamanho, aparência) e podem ser de produção contínua e estável. A marcação do molde, os relatórios de inspeção (como teste de dureza do material) e os desenhos de engenharia devem ser completos.

O aço do molde (como S136H, NAK80 e outros materiais importados custam mais) e o tipo de embrião do molde (o custo de curto prazo do molde de alumínio é baixo, mas a vida útil é curta) afetam diretamente o custo. O uso da tecnologia de design CAD/CAE/CAM, sistema de canal quente, etc. aumentará o investimento inicial, mas pode aumentar os benefícios de longo prazo (como reduzir os sprues e aumentar a capacidade de produção).