Solução completa para moldes de injeção de embalagens logísticas

——

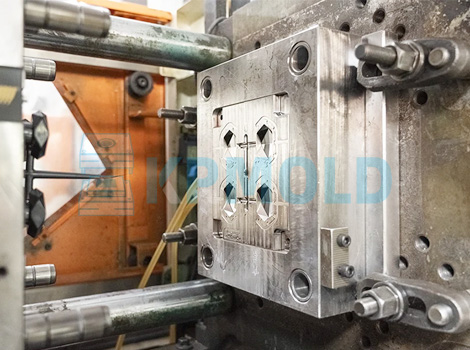

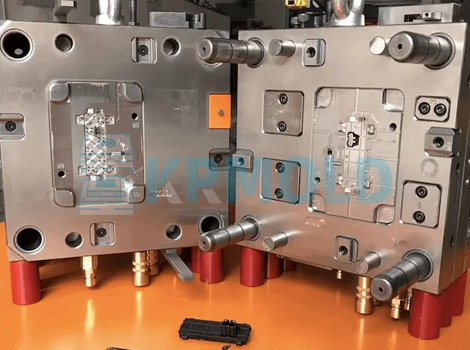

O KRMOLD Logistic Packaging Injection Mold é uma ferramenta de moldagem por injeção especialmente projetada para a produção de produtos de embalagem de plástico para transporte e armazenagem de logística, que pode ajudar os clientes na indústria de logística e transporte a produzir rapidamente produtos de embalagem de logística a granel. O Logistics Pallets Injection Mold produz produtos de embalagem de logística que atendem aos requisitos de produção dos clientes por meio do processo de fusão e injeção de alta pressão das matérias-primas necessárias na cavidade do molde para enchimento, resfriamento e desmoldagem. O Logistics Pallets Injection Mold produz produtos de embalagem de logística de acordo com os requisitos de produção do cliente por meio do processo de injeção de fusão e injeção de alta pressão das matérias-primas necessárias na cavidade do molde para enchimento, resfriamento e desmoldagem, portanto, a precisão, funcionalidade e vida útil do molde de injeção têm uma relação direta com a precisão e o rendimento dos produtos de embalagem de logística acabados.

A KRMOLD é uma fabricante profissional de moldes de injeção de plástico na China, dedicada a fornecer aos clientes soluções completas de design e produção de moldes de injeção, até o momento, há abundantes casos de design de moldes de injeção em diferentes indústrias, como indústria automotiva, indústria médica, indústria de eletrônicos de consumo e indústria doméstica. No campo da indústria de logística e embalagem, a KRMOLD personalizou o design e a inovação de moldes de injeção para produtos de logística e embalagem com as características de alta resistência, empilháveis e reutilizáveis, etc. Combinado com as necessidades reais de produção do cliente, a KRMOLD fez novas inovações na estrutura dos moldes, nos materiais e na adaptabilidade do processo.

Casos Típicos de Moldes de Injeção de Embalagens Logísticas

——

1

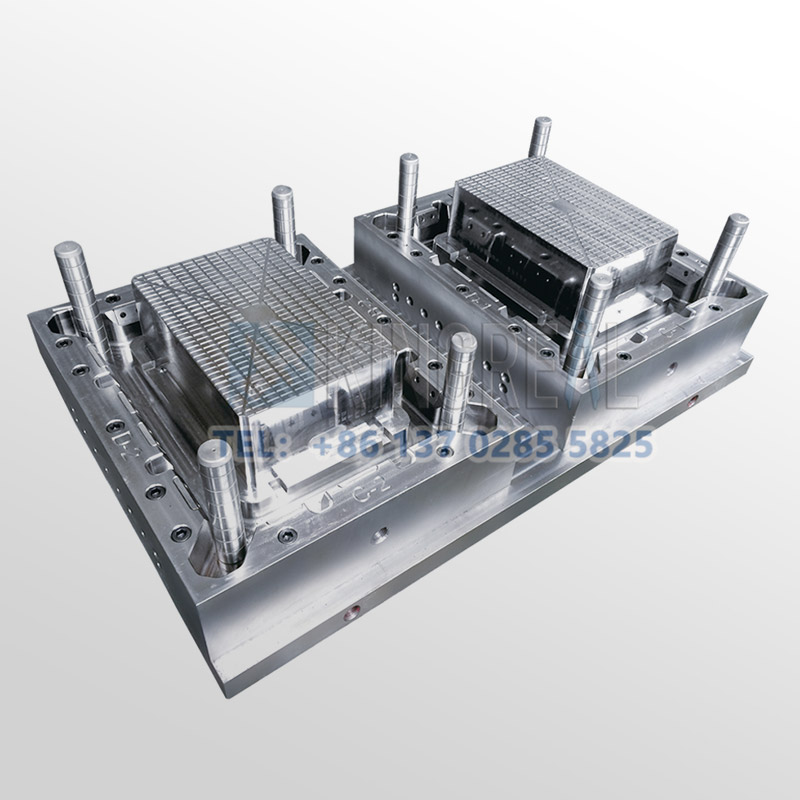

Moldes de injeção de caixas dobráveis

O molde de injeção de caixa dobrável é usado para produzir caixas dobráveis para classificação de comércio eletrônico, transporte de peças automotivas e distribuição de alimentos frescos. Em geral, a espessura da parede da caixa dobrável é de 1,5-3 mm, usando PP/PE como matéria-prima, com características leves e de resistência ao impacto. O molde de injeção de caixa dobrável no design da estrutura de dobradiça móvel, suporta mais de 100.000 vezes de dobramento, economizando 70% do espaço de armazenamento. Design de textura antiderrapante da superfície da cavidade do molde, para ajudar a empilhar a estabilidade da caixa dobrável.

2

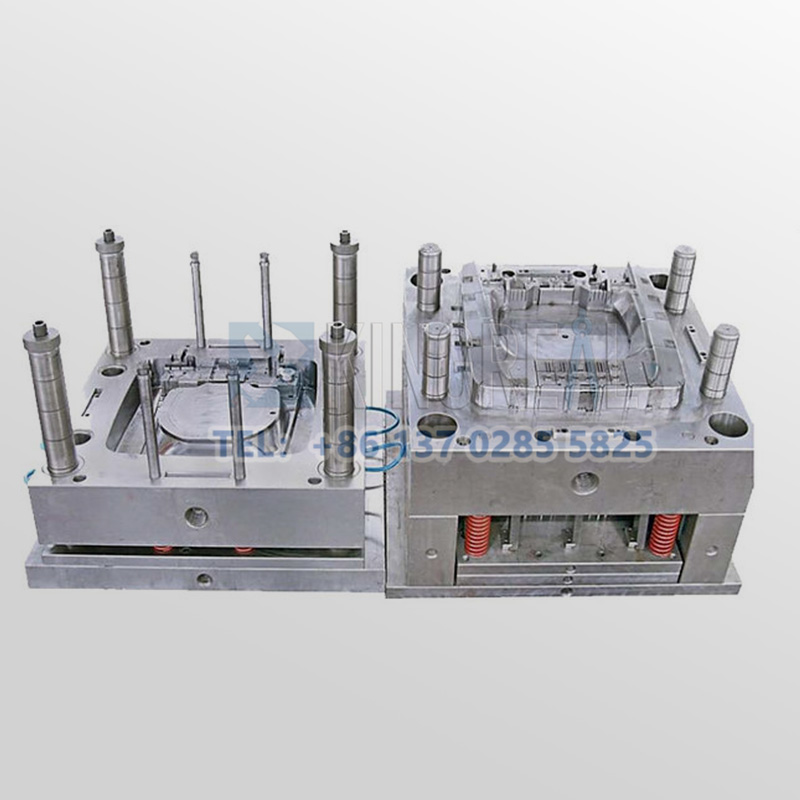

Moldes de injeção de paletes padronizados

Molde de injeção de paletes padronizado para a produção de paletes de plástico para armazenagem automatizada e produtos de logística transfronteiriços, capacidade de carga de até 1,5-2 toneladas, a parte inferior do reforço de favo de mel integrado. Os moldes de injeção de paletes padronizados têm ranhuras antiderrapantes integradas para evitar que a carga deslize. O slot do chip RFID pode ser incorporado para dar suporte ao rastreamento de logística.

3

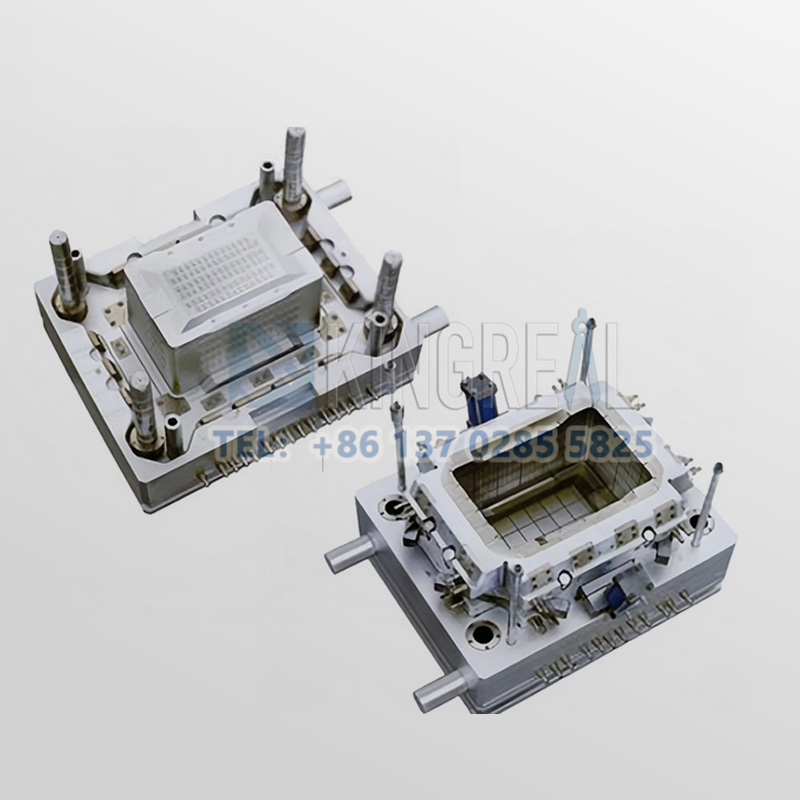

Moldes de injeção de revestimento à prova de choque

Usado na produção de instrumentos de precisão, equipamentos médicos e produtos eletrônicos para necessidades de logística de embalagem. O molde de injeção de revestimento antivibração adota design de molde multicavidade para atingir uma produção em massa de muitos lotes, ao mesmo tempo em que garante a consistência da estrutura de amortecimento. Pode ser personalizado para se ajustar ao formato do produto.

4

Moldes de injeção de caixa de logística de cadeia fria

É usado para produzir caixa de logística de cadeia fria para cadeia fria farmacêutica e transporte de alimentos frescos. O molde de injeção de caixa de logística de cadeia fria com estrutura de ranhura de vedação integrada garante a estanqueidade da tampa e adota material reforçado com HDPE+fibra de vidro, que é resistente à fragilidade em baixa temperatura.

Características do molde de injeção de produtos de embalagem de logística

——

1

Atender aos requisitos de projeto estrutural de diferentes produtos de embalagem logística

Os moldes de produtos de embalagem logística da KRMOLD são equipados com mecanismo de deslizamento e inclinação superior para realizar uma estrutura móvel complexa e atender aos requisitos de estrutura dobrável e encaixável de produtos de embalagem logística. Os moldes de injeção atendem aos requisitos de peso leve de produtos de embalagem logística por meio de moldagem por injeção assistida por gás (GAIM) ou processo de microespuma (MuCell).

2

Atender aos requisitos de materiais de diferentes produtos de embalagem logística

Os moldes de injeção de embalagens logísticas podem ser adaptados às necessidades de produção de moldagem por injeção de materiais de alto impacto e materiais ecologicamente corretos, caixas comuns de produtos de embalagens logísticas PP + EPDM (molde de injeção de caixa de peças automotivas), PE modificado por UV (molde de injeção de caixa para área externa).

3

Molde de injeção para atender a uma variedade de requisitos funcionais

Os moldes de produtos de embalagem de logística reservaram o slot de inserção de código QR/RFID para atender às necessidades digitais da cadeia de suprimentos. Ao mesmo tempo, fornecemos moldagem integrada de clipes e travas, com precisão de molde de ±0,02 mm para garantir abertura e fechamento suaves.

4

Processo inovador de produção de moldes de injeção

O molde de injeção de produtos de embalagem logística por meio do projeto do sistema de canal quente permite reduzir o desperdício, melhorar a eficiência da produção de moldes multicavidades e usar a liga de cobre de impressão 3D para ajudar a reduzir o tempo de resfriamento em 30%.

Processo de produção de moldes de injeção de embalagens logísticas

——

1. Tecnologia de moldagem por injeção multicavidade

Molde de injeção de embalagem logística para atingir a tecnologia de moldagem por injeção de múltiplas cavidades, design de “um molde, múltiplas cavidades” (como um molde de 8 cavidades ou 128 cavidades), uma única saída de injeção de vários produtos de embalagem logística, a eficiência pode ser de até 5-8 vezes os moldes tradicionais de cavidade única, para reduzir a ocupação de equipamentos e resíduos (como o uso do sistema de canal quente), o custo por unidade de redução do produto de mais de 30%. O layout do canal radial ou tipo H é adotado no design do molde de injeção para garantir que o fundido atinja todas as cavidades ao mesmo tempo e a pressão seja uniforme. O diâmetro do canal principal diminui passo a passo, e o poço de material frio é definido na extremidade para evitar enchimento irregular.

2. Tecnologia de moldagem por injeção assistida por gás (GAIM)

Molde de injeção de embalagem logística para atender à tecnologia de moldagem assistida por gás, na área de parede espessa dos produtos de embalagem logística injetados com nitrogênio para formar uma estrutura oca, redução de peso de 20% -40%, ao mesmo tempo em que aumenta a rigidez do gás para manter a pressão para compensar o encolhimento do plástico, reduzir defeitos de superfície. O design do molde de injeção é de 2 a 3 vezes a espessura da parede da seção transversal do canal de gás, o canto da transição do arco, combinado com o reforço como um subcanal de gás para aumentar a eficiência da compensação de encolhimento, o uso de anel de vedação de alta temperatura, a folga da agulha de gás <0,02 mm, para evitar o refluxo do material fundido.

Especifique o tipo de plástico (por exemplo, PP, ABS) e os requisitos de pós-processamento (por exemplo, pulverização, serigrafia) e forneça desenhos de peças plásticas 2D ou 3D. Ao mesmo tempo, forneça o volume de produção, requisitos de aparência, padrões de tolerância, etc.

Em termos gerais, nossos engenheiros começarão a preparar a cotação imediatamente após o cliente fornecer os requisitos completos de produção. Geralmente, leva cerca de 1-3 dias.

O prazo de entrega para moldes de injeção regulares é geralmente de 30 a 60 dias, e pode ser maior para moldes complexos. Por exemplo, o prazo de entrega típico para moldes de silicone líquido é de cerca de 60 dias, cobrindo design, fabricação, teste de molde, etc.

Tecnologia de processamento de alta precisão: Equipamentos de alta precisão, como centros de usinagem CNC (CNC) e usinagem por eletroerosão (EDM), são usados para otimizar o processo de design em combinação com software CAD/CAM. Controle de qualidade: Inspeção das principais dimensões do molde pela Máquina de Medição por Coordenadas (CMM) e verificação de múltiplos lotes de amostras durante o estágio de moldagem de teste. Seleção de material: use aço para matriz com alta resistência ao desgaste (por exemplo, H13, S136) e tratamento de superfície (por exemplo, nitretação, cromagem) para porcas de matriz para prolongar a vida útil.

Após cada 50.000 moldes, verifique o pilar guia, o pino ejetor e outras peças de desgaste, e limpe o plástico residual e a ferrugem na superfície do molde. Use graxa de alta temperatura para peças deslizantes (por exemplo, parte superior inclinada, controle deslizante) para reduzir a perda de fricção. Certifique-se de que o circuito de água esteja suave e a diferença de temperatura seja ≤5℃ para evitar rachaduras no molde devido ao estresse térmico.

O custo do molde dos materiais foi responsável por cerca de 30-40% (como 1 tonelada de preço de aço P20 de cerca de 20.000 yuans), os custos de processamento foram responsáveis por mais de 50% (taxa horária de trabalho CNC de cerca de 80-150 yuans / hora). A produção em pequenos lotes pode escolher o molde de alumínio ou simplificar o design estrutural; mais de 100.000 peças são recomendadas para usar insertos de carboneto para aumentar a vida útil!

Os produtos de injeção de molde precisam atender totalmente aos requisitos de design (como tamanho, aparência) e podem ser de produção contínua e estável. A marcação do molde, os relatórios de inspeção (como teste de dureza do material) e os desenhos de engenharia devem ser completos.

O aço do molde (como S136H, NAK80 e outros materiais importados custam mais) e o tipo de embrião do molde (o custo de curto prazo do molde de alumínio é baixo, mas a vida útil é curta) afetam diretamente o custo. O uso da tecnologia de design CAD/CAE/CAM, sistema de canal quente, etc. aumentará o investimento inicial, mas pode aumentar os benefícios de longo prazo (como reduzir os sprues e aumentar a capacidade de produção).