KINGREAL UNIVERSAL IND., LTD.

Telefone

+86-13702855825Fax

+86-20-22378259| 1 | Processo básico de projeto de molde de injeção de porta de plástico |

| 2 | Pontos-chave do projeto de molde de injeção de campainha de plástico |

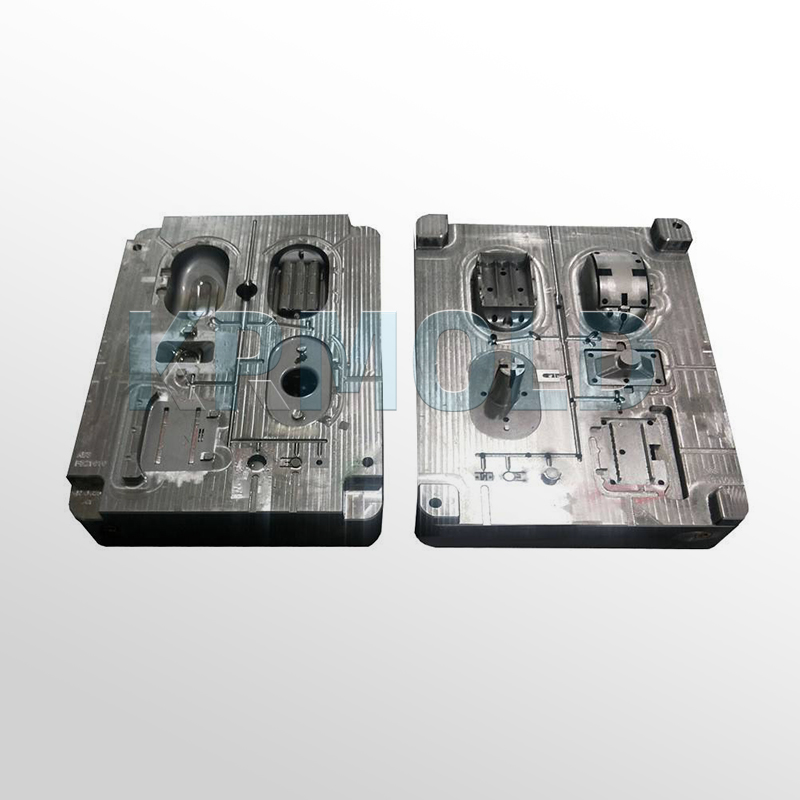

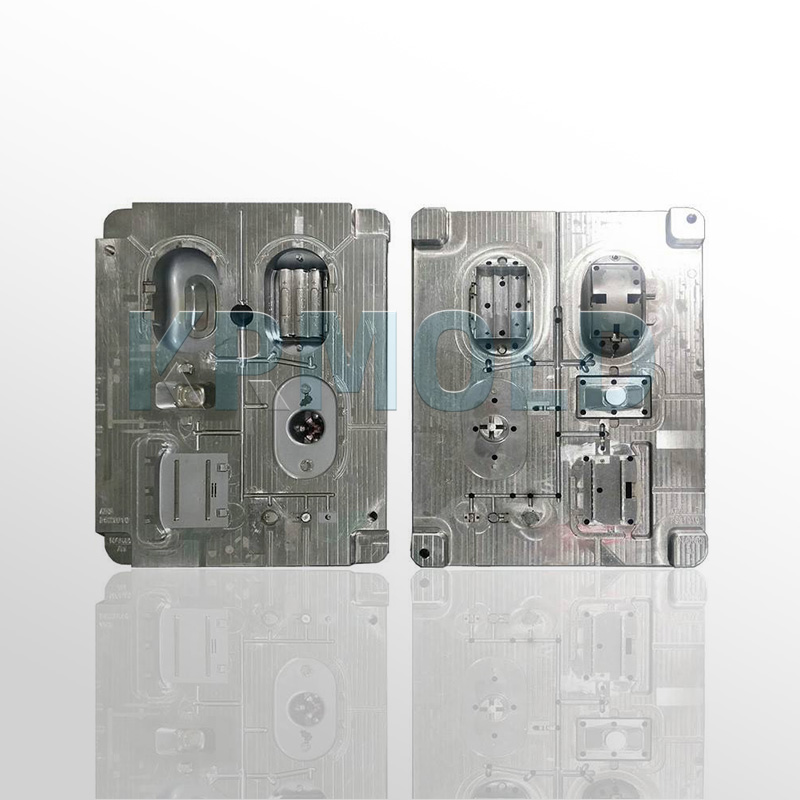

O design demoldes de injeção de campainha de plásticoé um processo complexo e meticuloso que envolve múltiplos vínculos técnicos.

Este artigo da KRMOLD se aprofundará nos principais elementos do projeto de moldes de injeção de revestimentos de portas de plástico, incluindo o projeto estrutural da peça de plástico, análise do fluxo do molde, seleção de máquinas de moldagem por injeção e bases de molde, bem como o projeto de superfícies de separação, sistemas de canais de entrada, peças de conformação, mecanismos de ejeção e sistemas de resfriamento no projeto do molde.

1. Processo básico de projeto de molde de injeção de porta de plástico

Ao projetar omolde de injeção de campainha de plástico, é necessário primeiro esclarecer os requisitos básicos do molde de injeção para porta de plástico, incluindo a estrutura, o tamanho, a tolerância e a qualidade da superfície da peça plástica. Todo o processo pode ser dividido nas seguintes etapas:

-Estabelecimento do modelo: Com base nos requisitos do cliente e nas funções do produto, desenhe diagramas 3D e 2D da campainha.

-Análise de fluxo do molde: Software profissional é usado para análise de fluxo do molde para garantir a fluidez e a conformabilidade dos plásticos no molde de injeção de porta de plástico.

-Seleção de máquinas de moldagem por injeção: Escolha a máquina de moldagem por injeção apropriada com base nos parâmetros de projeto do molde de injeção da campainha de plástico.

- Projeto da base do molde: Projete uma estrutura de base do molde que suporte o molde de injeção da carcaça da porta de plástico e garanta sua estabilidade.

-Verificação dos parâmetros do processo: Confirme os parâmetros do processo de moldagem por injeção, como temperatura, pressão e tempo, etc.

2. Pontos-chave do projeto de molde de injeção de campainha de plástico

(1) Estabelecimento de modelo para molde de injeção de campainha de plástico

A construção do modelo é a base de todo o processo de design. Os designers precisam criar modelos 3D e desenhos 2D precisos, com base nos requisitos funcionais e de aparência do produto. Esses desenhos não são usados apenas na produção de moldes de injeção para portas de plástico, mas também fornecem suporte de dados para a análise subsequente do fluxo do molde.

Diagrama 3D: mostra a aparência e a estrutura da campainha de plástico.

Desenho 2D: Fornece informações detalhadas sobre dimensões e tolerâncias para garantir a precisão de fabricação.

(2) Projeto de parâmetros de peças plásticas

No design demoldes de injeção de campainha de plástico, o projeto razoável dos parâmetros das peças plásticas é de vital importância.

(2.1) Seleção de material para molde de injeção de revestimento de porta de plástico

Para a tampa traseira de uma campainha, escolher o material certo é fundamental para garantir o desempenho do produto. O ABS é um material comumente utilizado devido ao seu excelente desempenho abrangente, incluindo:

- Resistência ao impacto: Capaz de suportar impactos de forças externas.

- Resistência mecânica: Garante a estabilidade da estrutura.

- Estabilidade dimensional: Não é propenso a deformações após a moldagem.

- Resistência química: Adaptável a diversos ambientes.

(2.2) Taxa de retração de peças plásticas

A taxa de contração do ABS geralmente fica entre 0,004 e 0,007. Este parâmetro deve ser levado em consideração durante o projeto do molde de injeção para porta de plástico para evitar instabilidade dimensional no produto final.

(2.3) Espessura da parede da peça plástica

A espessura da parede das peças plásticas afeta diretamente sua resistência e efeito de moldagem. Espessuras de parede excessivas levarão a um tempo de resfriamento prolongado e aumentarão os custos de produção. No entanto, espessuras muito finas podem resultar em resistência insuficiente. De acordo com as características do material ABS, a faixa de espessura de parede convencional é de 1 a 3 milímetros. Após a conclusão do projeto, a detecção da espessura deve ser realizada usando um software de projeto para garantir que esteja dentro da faixa permitida.

(2.4) Ângulo de inclinação para molde de injeção de campainha de porta de plástico

O ângulo de inclinação é um fator de projeto importante para garantir a desmoldagem suave de peças plásticas. De acordo com a natureza do ABS, o ângulo de inclinação é geralmente estipulado entre 12,2 e 36,6 metros. Um projeto com inclinação razoável pode evitar que as peças plásticas sejam arranhadas durante o processo de desmoldagem.

(3) Projeto de superfície de separação para molde de injeção de porta de plástico

A superfície de separação é uma parte crucial paramolde de injeção de campainha de plásticoseparação, e sua seleção afeta diretamente a desmoldagem da peça plástica e a complexidade estrutural do molde de injeção da estrutura plástica da porta. O projetista precisa desenhar a superfície de separação no software e realizar a autodetecção de intersecção para garantir a racionalidade do projeto.

(4) Determinar o número e a disposição das cavidades

Devido aos altos requisitos de aparência para caixas de campainha de plástico, geralmente é adotado um design de molde único com duas cavidades para aumentar a eficiência da produção. Além disso, o cursor deve ser levado em consideração no projeto para evitar que as marcas do portão afetem a aparência.

(5) Projeto do sistema de gating para molde de injeção de campainha de porta de plástico

O sistema de injeção de plástico é uma parte importante da introdução de materiais plásticos na cavidade do molde. Ao projetar, a fluidez e o efeito de enchimento devem ser considerados para garantir que o plástico seja distribuído uniformemente dentro do molde de injeção de campainhas de plástico. Um projeto inteligente do sistema de injeção de plástico pode reduzir o desperdício de material e melhorar a eficiência da produção.

(6) Projeto do mecanismo de ejeção para molde de injeção de porta de plástico

O mecanismo de ejeção é usado para empurrar a peça plástica para fora do molde de injeção da porta plástica após sua conformação. Ao projetar, a distribuição da força superior deve ser levada em consideração para evitar danos à superfície da peça plástica.

(7) Projeto do sistema de resfriamento para molde de injeção de campainha de plástico

O projeto do sistema de resfriamento é crucial para aumentar a eficiência da produção e garantir a qualidade do produto. Um projeto adequado dos canais de resfriamento pode reduzir o tempo de resfriamento e aumentar o ciclo de produção. O sistema de resfriamento deve ser capaz de reduzir rápida e uniformemente a temperatura do molde para garantir que a peça plástica não se deforme durante o processo de moldagem.

O design demolde de injeção de porta de plásticoÉ um processo complexo que envolve múltiplos elementos técnicos. A definição do modelo, a seleção do material, o projeto da espessura da parede, o ângulo de inclinação e o projeto da superfície de separação, entre outros, são fatores-chave para garantir o sucesso do molde de injeção de campainhas de plástico.

O uso de softwares de design modernos para análise e otimização do fluxo de moldes pode aumentar significativamente a eficiência do projeto e reduzir os custos de produção. Com o avanço contínuo da tecnologia, o design de moldes de injeção para portas de plástico se tornará mais refinado e eficiente, fornecendo ao mercado produtos de maior qualidade.