Vídeo sobre molde de injeção de borracha de silicone líquido

——

Descrição do molde de injeção de borracha de silicone líquido

——

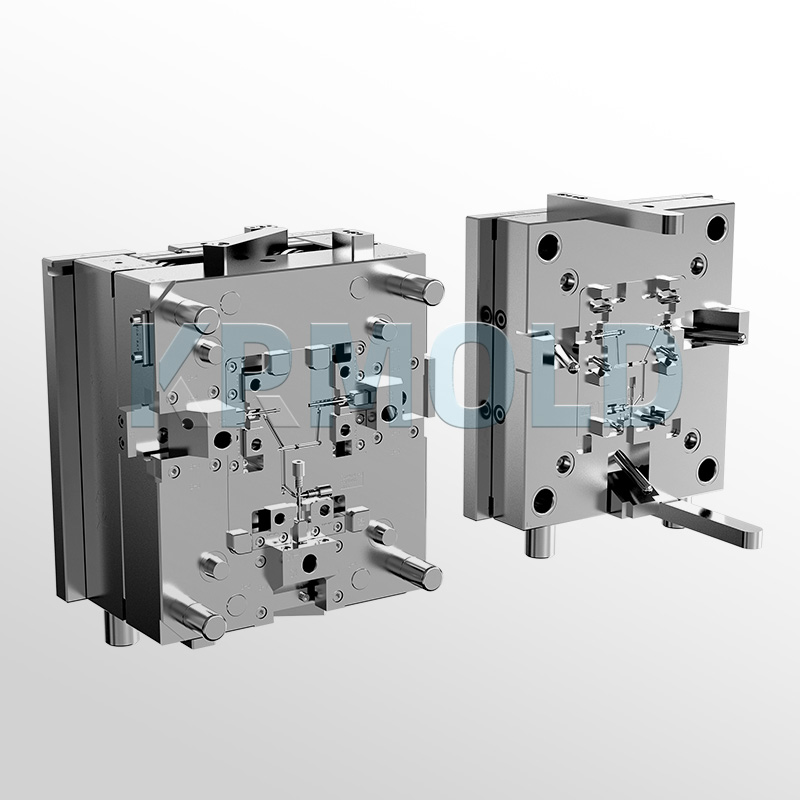

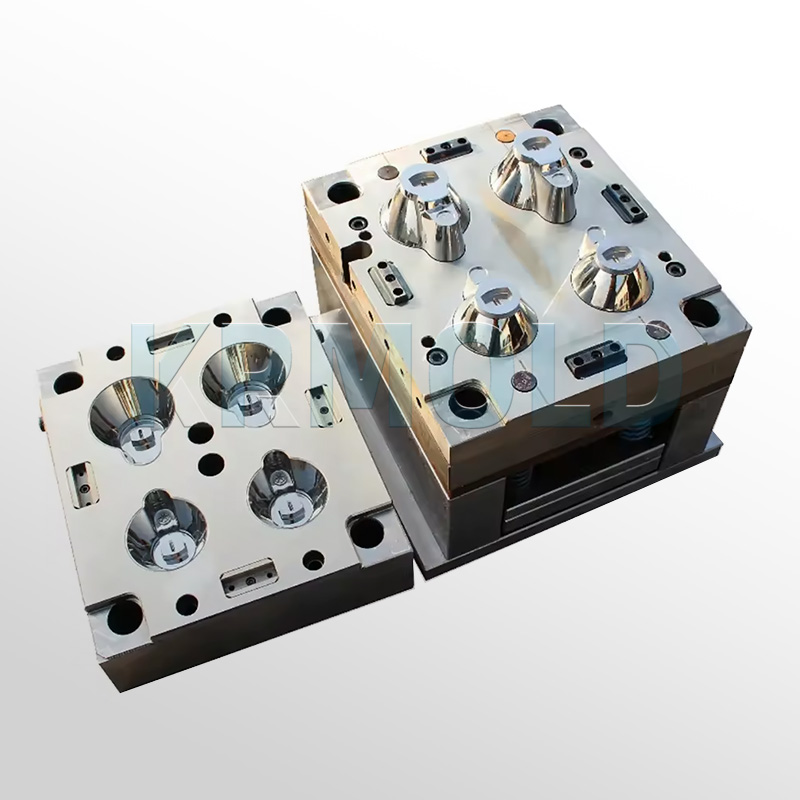

A moldagem por injeção de borracha de silicone líquido envolve a injeção de silicone líquido em um molde de injeção LSR e, em seguida, por meio de uma série de etapas precisas do processo, a moldagem eficiente de produtos de silicone. Amplamente utilizada em setores como o médico, automotivo e de consumo, essa técnica de moldagem por injeção de borracha de silicone líquido permite a criação de componentes de silicone complexos e variados. Para garantir a precisão e a consistência do produto, o molde de injeção LSR é essencial nesse processo.

A indústria moderna está cada vez mais atenta ao uso de moldes de injeção de borracha de silicone líquido. Peças complexas e de alta precisão podem ser produzidas injetando material de silicone aquecido no molde de injeção LSR, resfriando-o e solidificando-o. Soluções personalizadas de moldes de injeção de borracha de silicone líquido, com base nas necessidades do cliente, podem ser oferecidas pela KRMOLD para auxiliar os consumidores a atingirem suas metas de produção.

Introdução à moldagem por injeção de borracha de silicone líquido

——

Primeiramente, o material de silicone é aquecido até o estado líquido na técnica de moldagem por injeção LSR. Para garantir precisão e durabilidade, a borracha de silicone líquido é então injetada sob alta pressão em um molde usinado com precisão, geralmente composto de aço ou alumínio. A forma e a complexidade finais do componente são determinadas pelo projeto do molde, sendo, portanto, absolutamente essenciais para a eficácia da moldagem por injeção de borracha de silicone líquido. O molde esfria e solidifica após a injeção do silicone líquido. Em seguida, o componente moldado é pós-curado e ejetado do molde por meio de um pino ejetor. Finalmente, o componente está pronto para uso após os retoques e inspeções finais necessários.

Este procedimento auxilia no desenvolvimento da tecnologia e da vida cotidiana, bem como em suas características técnicas. Portanto, os moldes de injeção de borracha de silicone líquido desempenham um papel fundamental na produção contemporânea, pois permitem a criação eficaz de componentes de silicone complexos, precisos e de alta qualidade.

Principais etapas na moldagem por injeção de LSR

——

1. Uniformidade da mistura

É absolutamente necessário garantir a proporção correta e a mistura homogênea dos componentes A e B durante a técnica de moldagem por injeção LSR. Uma mistura inadequada no componente moldado pode produzir dureza e cor inconsistentes, degradando assim a qualidade do produto final.

2. Precisão do projeto do molde

O projeto de moldes de injeção LSR deve levar em consideração a viscosidade e a contração do silicone após a vulcanização. A precisão ineficiente do projeto pode causar superfícies desiguais e erros dimensionais no componente moldado, prejudicando a estética e a utilidade do produto.

3. Controle de tempo de cura e temperatura

Uma etapa necessária na cura do silicone líquido é a cura. O controle da temperatura e do tempo de cura afeta diretamente a qualidade do produto final. Tempos muito curtos ou temperaturas insuficientes podem resultar na cura incompleta do silicone, enquanto tempos muito longos ou temperaturas excessivamente altas podem causar a desnaturação ou queima do silicone, afetando o desempenho do produto.

4. Padrões de Inspeção de Qualidade

Para garantir que os critérios de inspeção sejam cientificamente válidos, as inspeções de qualidade devem ser personalizadas de acordo com a aplicação e as demandas específicas do produto de silicone. Os elementos comuns da inspeção são a inspeção visual, a medição da precisão dimensional e o teste de dureza para garantir que cada peça fabricada pelos moldes de injeção LSR atenda aos padrões de qualidade.

5. Técnicas de Pós-Processamento

Os métodos de pós-processamento incluem tratamento de superfície, acabamento e limpeza. Diferentes materiais de silicone podem exigir diferentes técnicas de pós-processamento para garantir que o produto final atenda às especificações de design e tenha o melhor desempenho.

Borracha de silicone líquida vs. borracha tradicional

——

Em comparação com a moldagem por injeção de borracha convencional, os moldes de injeção LSR oferecem diversas vantagens importantes. Primeiro, a menor viscosidade do silicone líquido permite o preenchimento preciso de cavidades complexas do molde. Além disso, o tempo de cura reduzido do silicone líquido aumenta drasticamente a eficiência da produção. As peças moldadas com silicone líquido apresentam melhor acabamento superficial e precisão dimensional do que os produtos de borracha convencionais, atendendo, portanto, aos requisitos mais rigorosos da indústria.

| Recurso | Moldagem por injeção LSR | Moldagem de borracha tradicional |

| Precisão | Tolerância de ±0,1 mm | Tolerância de ±0,5 mm |

| Tempo de ciclo | 10-30 segundos | 1-2 minutos |

Características da moldagem por injeção LSR

——

1) Biocompatibilidade

Amplamente testada e apresentando excelente biocompatibilidade, a borracha de silicone líquido pode ser utilizada em produtos que entram em contato com a pele. Fortes características antimicrobianas e resistência à contaminação e corrosão de outros materiais garantem a segurança do produto, em contraste com outros elastômeros.

2) Sem sabor e sem cheiro

O LSR é insípido e inodoro, atendendo aos rigorosos padrões da FDA para alimentos, bebidas e produtos para bebês, garantindo sua segurança em diversas aplicações.

3) Durabilidade

Adequado para aplicações sob capôs de automóveis, incluindo baterias, peças elétricas e, sob temperaturas extremas, peças feitas de borracha de silicone líquido. Uso externo sujeito a diversas influências ambientais, bem como outros usos.

4) Resistência Química

Boa resistência a algumas soluções químicas, incluindo bases e ácidos, juntamente com resistência à oxidação e à água, a borracha de silicone líquida é uma ótima opção, pois os produtos médicos são submetidos a agentes de limpeza e diversas técnicas de esterilização, incluindo autoclavagem a vapor, esterilização por óxido de etileno, radiação gama e esterilização por feixe de elétrons.

5) Resistência a altas temperaturas

O LSR mantém suas propriedades mesmo em temperaturas extremas, suportando temperaturas que variam de -60 °C a 180 °C. É amplamente utilizado em produtos como lava-louças, chuveiros, torneiras e aquecedores de água.

6)Propriedades Mecânicas

A borracha de silicone líquido (LSR) apresenta bom alongamento, alta resistência ao rasgo e à tração e excelente flexibilidade, resultando em uma dureza que varia normalmente de 5 a 80 Shore A, tornando-a adequada para aplicações de vedação e produtos de alta precisão, como medição de fluxo de gás.

7)Propriedades Elétricas

Devido às suas excelentes propriedades isolantes, o LSR é particularmente utilizado em aplicações elétricas em setores como o de baterias de veículos elétricos. O LSR aumenta a confiabilidade do produto ao operar em temperaturas extremamente baixas e muito altas, diferentemente dos materiais isolantes tradicionais.

8)Transparência e Coloribilidade

A borracha de silicone líquido (LSR) é inerentemente translúcida e facilmente colorível, o que a torna adequada para a produção de produtos moldados personalizados em uma variedade de cores para atender às diversas necessidades dos clientes.

Aplicações de Moldes de Injeção LSR

——

1. Molde de injeção LSR em ciências biológicas Devido à sua inércia, biocompatibilidade e estabilidade em situações desafiadoras, a moldagem por injeção de borracha de silicone líquido é frequentemente empregada na indústria médica. Componentes com detalhes complexos e tolerâncias rigorosas são abundantes em muitos itens de ciências biológicas, incluindo máscaras respiratórias, válvulas, diafragmas, instrumentos cirúrgicos e dispositivos de administração de medicamentos.

2. Molde de injeção LSR na indústria automotiva Na indústria automotiva, o molde de injeção de borracha de silicone líquido é um material perfeito para peças devido ao seu excelente desempenho em radiação UV e altas temperaturas, para garantir segurança e resistência como vedações de chicotes elétricos, conectores, foles, juntas e amortecedores.

3. Molde de injeção LSR em produtos de consumo Por suas inúmeras qualidades, a indústria de bens de consumo escolhe a moldagem por injeção de borracha de silicone líquido. Barreiras à prova d'água, chuveiros antibacterianos e vedações resistentes a choques para produtos de higiene pessoal, incluindo escovas de dente e barbeadores elétricos, podem ser feitos com este material. Tampas de mamadeiras e chupetas duráveis, bem como capas seguras, podem ser fabricadas com este material.

4. Molde de injeção LSR em aplicações industriais O molde de injeção de borracha de silicone líquido é adequado para a produção de válvulas, juntas, caixas de vedação e outros itens de segurança, incluindo alarmes de fumaça e monóxido de carbono em usos industriais. Sua capacidade de resistir a produtos químicos e altas temperaturas sem alterar sua forma física garante a confiabilidade de aparelhos e dispositivos de segurança. |  |

Especifique o tipo de plástico (por exemplo, PP, ABS) e os requisitos de pós-processamento (por exemplo, pulverização, serigrafia) e forneça desenhos de peças plásticas 2D ou 3D. Ao mesmo tempo, forneça o volume de produção, requisitos de aparência, padrões de tolerância, etc.

Em termos gerais, nossos engenheiros começarão a preparar a cotação imediatamente após o cliente fornecer os requisitos completos de produção. Geralmente, leva cerca de 1-3 dias.

O prazo de entrega para moldes de injeção regulares é geralmente de 30 a 60 dias, e pode ser maior para moldes complexos. Por exemplo, o prazo de entrega típico para moldes de silicone líquido é de cerca de 60 dias, cobrindo design, fabricação, teste de molde, etc.

Tecnologia de processamento de alta precisão: Equipamentos de alta precisão, como centros de usinagem CNC (CNC) e usinagem por eletroerosão (EDM), são usados para otimizar o processo de design em combinação com software CAD/CAM. Controle de qualidade: Inspeção das principais dimensões do molde pela Máquina de Medição por Coordenadas (CMM) e verificação de múltiplos lotes de amostras durante o estágio de moldagem de teste. Seleção de material: use aço para matriz com alta resistência ao desgaste (por exemplo, H13, S136) e tratamento de superfície (por exemplo, nitretação, cromagem) para porcas de matriz para prolongar a vida útil.

Após cada 50.000 moldes, verifique o pilar guia, o pino ejetor e outras peças de desgaste, e limpe o plástico residual e a ferrugem na superfície do molde. Use graxa de alta temperatura para peças deslizantes (por exemplo, parte superior inclinada, controle deslizante) para reduzir a perda de fricção. Certifique-se de que o circuito de água esteja suave e a diferença de temperatura seja ≤5℃ para evitar rachaduras no molde devido ao estresse térmico.

O custo do molde dos materiais foi responsável por cerca de 30-40% (como 1 tonelada de preço de aço P20 de cerca de 20.000 yuans), os custos de processamento foram responsáveis por mais de 50% (taxa horária de trabalho CNC de cerca de 80-150 yuans / hora). A produção em pequenos lotes pode escolher o molde de alumínio ou simplificar o design estrutural; mais de 100.000 peças são recomendadas para usar insertos de carboneto para aumentar a vida útil!

Os produtos de injeção de molde precisam atender totalmente aos requisitos de design (como tamanho, aparência) e podem ser de produção contínua e estável. A marcação do molde, os relatórios de inspeção (como teste de dureza do material) e os desenhos de engenharia devem ser completos.

O aço do molde (como S136H, NAK80 e outros materiais importados custam mais) e o tipo de embrião do molde (o custo de curto prazo do molde de alumínio é baixo, mas a vida útil é curta) afetam diretamente o custo. O uso da tecnologia de design CAD/CAE/CAM, sistema de canal quente, etc. aumentará o investimento inicial, mas pode aumentar os benefícios de longo prazo (como reduzir os sprues e aumentar a capacidade de produção).