O que são moldes ABS retardantes de chamas?

——

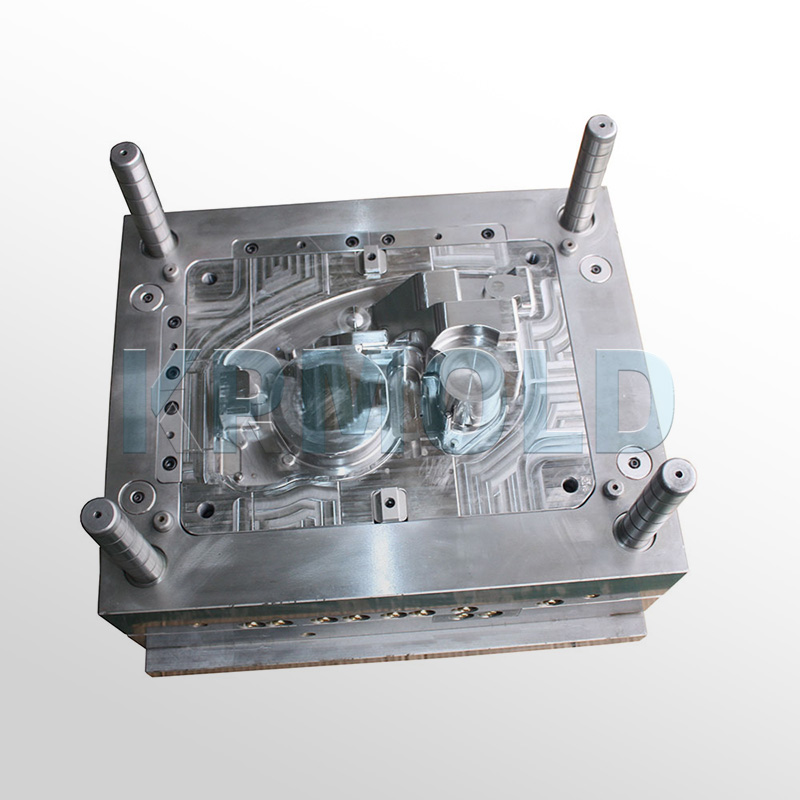

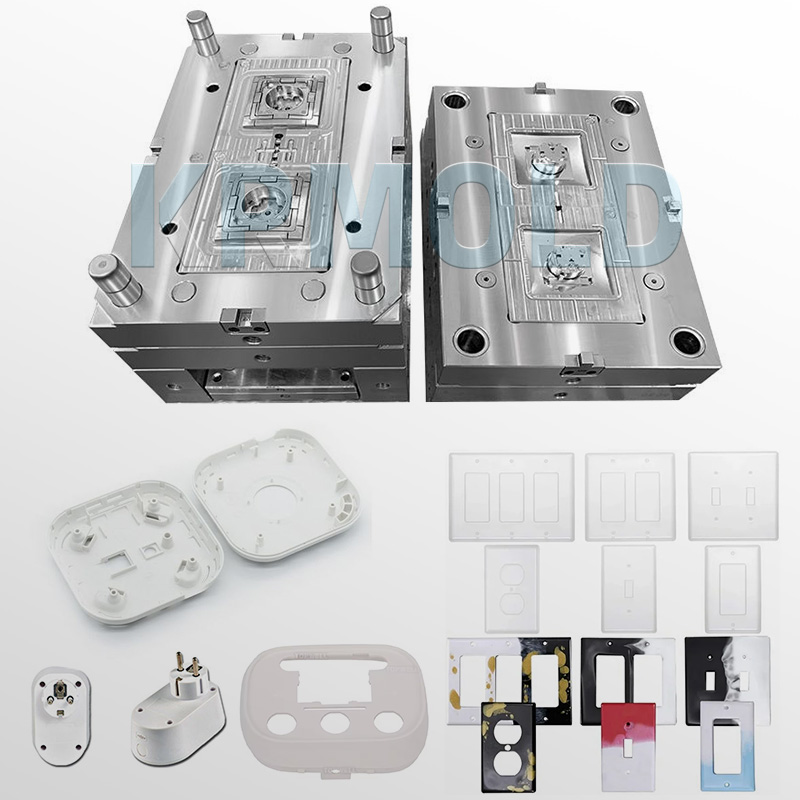

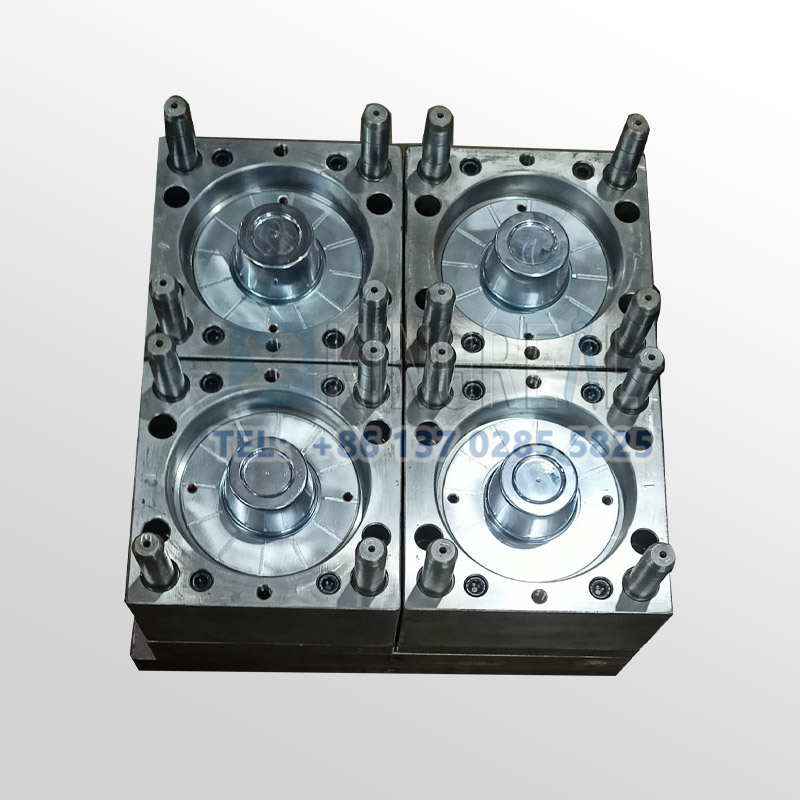

O processo de moldagem por injeção de ABS é o mesmo da maioria dos outros termoplásticos. Os pellets de resina são primeiro alimentados em um funil, onde são derretidos e injetados nos moldes de carcaça de ABS de alto brilho usando alta pressão e, em seguida, removidos após o resfriamento para fabricar peças necessárias em vários campos. Este processo simples e eficiente o torna muito adequado para produção em massa e produz pouco desperdício. Termoplásticos como o ABS podem suportar tais mudanças de temperatura sem serem destruídos, e é por isso que são populares em muitos processos de fabricação.

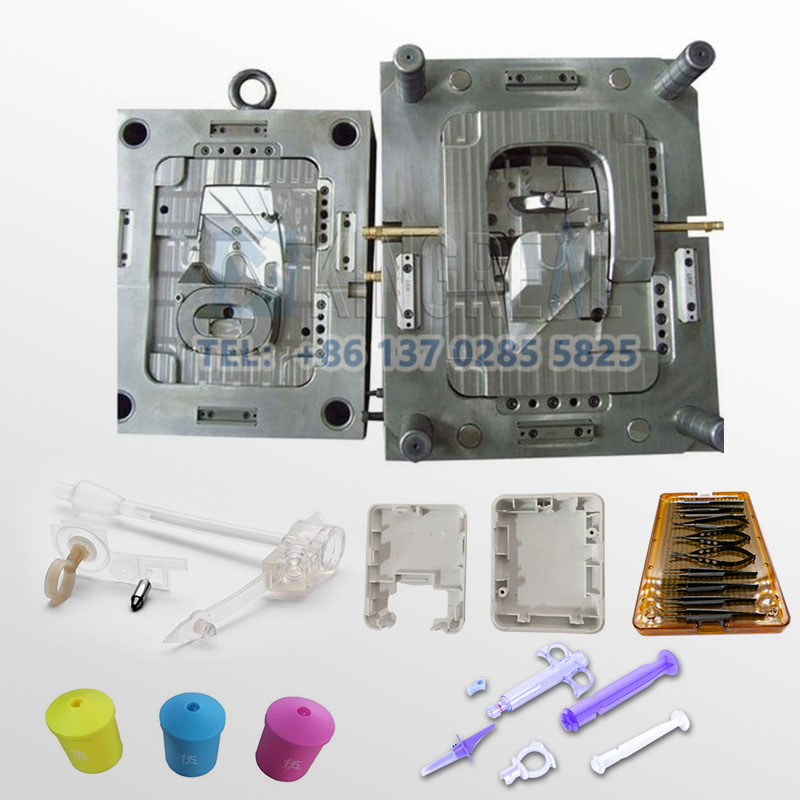

Os moldes para invólucros eletrônicos de ABS são amplamente utilizados em muitos campos, como médico, automotivo, eletrônicos de consumo e mobiliário doméstico, devido às suas características, como estabilidade sob carga, alta resistência ao impacto e estabilidade dimensional, alta resistência à tração e reciclabilidade.

Vantagens dos moldes de injeção de componentes de eletrodomésticos ABS

——

(1) Melhorar a consistência do produto

O processo de moldagem por injeção de ABS é capaz de produzir peças complexas adequadas para muitos cenários de aplicação complexos. Essa capacidade geralmente não está disponível em outros processos de moldagem por injeção. Ao combinar tecnologia avançada e um processo de moldagem por injeção controlado, os moldes de carcaça de ABS de alto brilho podem garantir a produção repetida de peças moldadas com o mesmo formato e alta qualidade. Além disso, esse material ABS pode manter suas características e desempenho mesmo após passar por mudanças extremas de temperatura.

(2) Ampla gama de aplicações

Os Moldes de Injeção de Componentes de Eletrodomésticos ABS são capazes de lidar com resinas ABS de vários tamanhos e apresentam excelentes capacidades de integração. Essa flexibilidade permite produzir diferentes componentes para várias indústrias, incluindo automotiva, eletrônica, eletrodomésticos e brinquedos, para atender a uma variedade de necessidades. Essa ampla gama de aplicabilidade torna os Moldes ABS Retardantes de Chamas a primeira escolha para muitos fabricantes.

(3) Resistência ao impacto

O material ABS tem excelente resistência ao impacto e pode suportar grandes forças externas sem quebrar facilmente. Essa característica faz com que os produtos produzidos usando Moldes de Invólucro Eletrônico ABS tenham bom desempenho quando submetidos a colisões ou impactos, e é particularmente adequado para aplicações que exigem alta durabilidade, como peças automotivas e invólucros eletrônicos.

(4) Resistência à corrosão química

Os moldes de componentes de eletrodomésticos ABS têm boa resistência a uma variedade de produtos químicos. Isso torna os componentes feitos de materiais ABS menos suscetíveis a danos quando expostos a produtos químicos, tornando-os adequados para uso em campos químicos, médicos e laboratoriais. Essa resistência à corrosão química garante a durabilidade e a confiabilidade do produto em ambientes agressivos.

(5) Excelente resistência ao desgaste

Os materiais ABS em si têm excelente resistência ao desgaste, o que permite que as peças produzidas por High-Gloss ABS Housing Molds resistam efetivamente ao desgaste durante o uso a longo prazo. Esse recurso é particularmente importante em aplicações que exigem atrito ou contato frequente, como peças mecânicas e equipamentos esportivos, o que pode estender a vida útil do produto e reduzir os custos de manutenção.

Processo de fabricação de moldagem por injeção de ABS

——

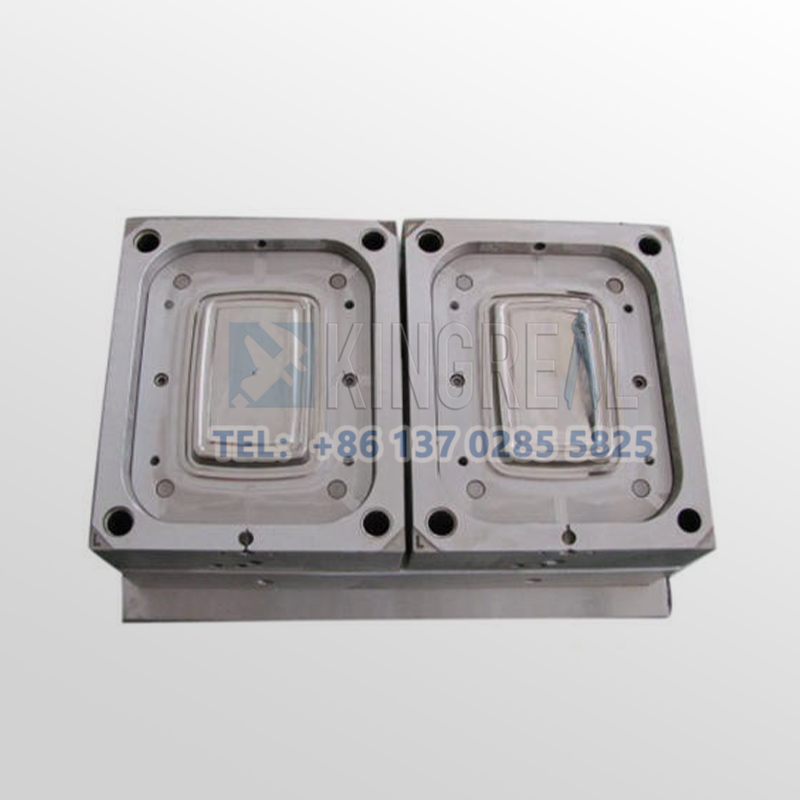

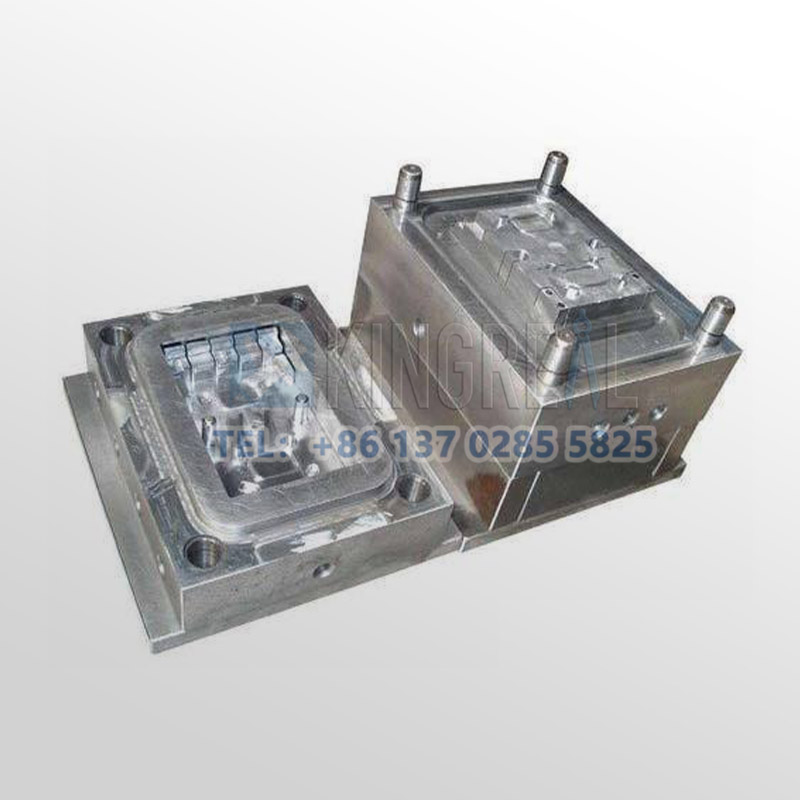

O processo de fabricação da moldagem por injeção de ABS começa com a preparação de pellets de plástico ABS. Esses pellets são primeiro aquecidos e derretidos em um estado fluido moldável e, em seguida, o plástico ABS fundido é injetado na cavidade dos Moldes de Injeção de Componentes de Eletrodomésticos ABS por alta pressão. Depois que os Moldes de ABS Retardantes de Chamas são preenchidos, o plástico começa a solidificar quase imediatamente para formar o formato desejado. Em seguida, a peça nos Moldes de Componentes de Eletrodomésticos ABS esfria gradualmente até um estado solidificado, garantindo que ela permaneça precisamente no formato projetado dos Moldes de Invólucro Eletrônico ABS.

Uma vez que o plástico ABS esteja completamente resfriado, o ABS Appliance Component Injection Molds é aberto e a peça moldada é removida por um dispositivo de ejeção. Neste ponto, o processo de fabricação está completo e as peças do High-Gloss ABS Housing Molds são redefinidas para se preparar para a próxima moldagem por injeção de ABS. Todo o processo é eficiente e repetível, tornando a moldagem por injeção de ABS uma escolha ideal para produzir peças plásticas de alta qualidade. Este processo não apenas melhora a eficiência da produção, mas também garante a consistência e a precisão do produto, e é adequado para uma variedade de aplicações industriais.

Aplicações de moldes de invólucros eletrônicos ABS

——

"A moldagem por injeção de ABS é um processo de fabricação amplamente utilizado em muitas indústrias, especialmente nas indústrias médica, automotiva, de eletrodomésticos, de eletrônicos de consumo e de embalagens. A seguir estão exemplos específicos de produtos acabados em várias indústrias, incluindo suas características e países de aplicação."

Características: A resistência ao impacto e à corrosão química do material ABS o tornam muito adequado para invólucros de equipamentos médicos, como máquinas de ultrassom, eletrocardiógrafos, etc. O invólucro não apenas protege os componentes eletrônicos internos, mas também precisa suportar certos impactos e limpeza química.

Países de aplicação: países desenvolvidos, como Estados Unidos, Alemanha e Japão.

Características: As seringas moldadas por injeção de ABS têm excelente resistência e transparência, facilitando a observação do processo de injeção pelo pessoal médico. Sua vedação também garante a segurança e a eficácia do medicamento.

Países de aplicação: Mercados emergentes como Índia, Brasil e África do Sul.

Características: O material ABS pode ser usado em recipientes de embalagens farmacêuticas na indústria farmacêutica, proporcionando boa vedação e resistência química para garantir que o medicamento não seja afetado pelo ambiente externo.

Países de aplicação: China, Canadá, Austrália, etc.

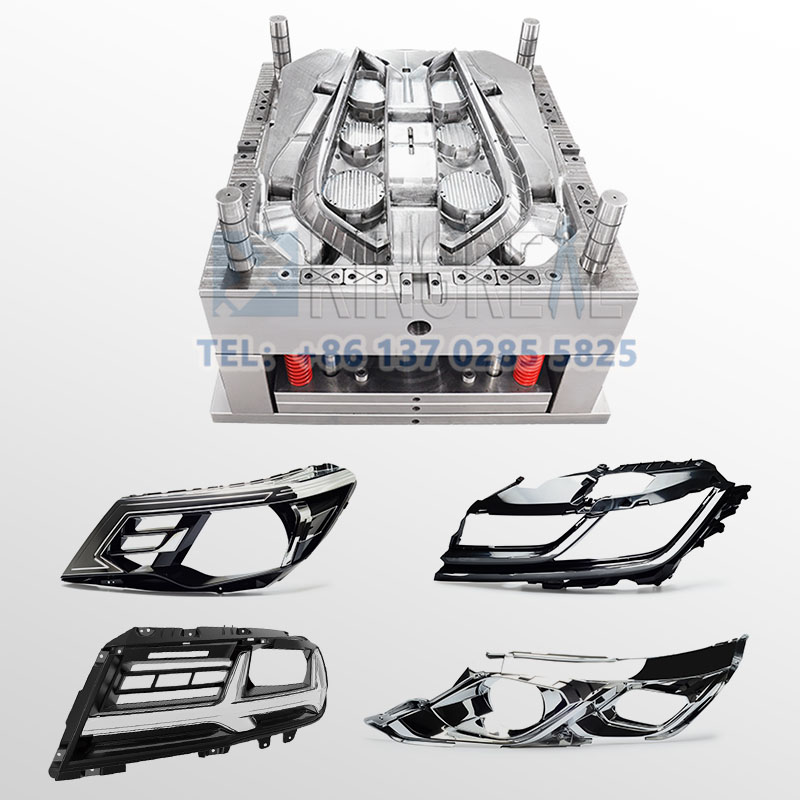

2. Molde de injeção automotiva

Características: O plástico ABS é frequentemente usado na fabricação de painéis automotivos devido à sua excelente resistência ao impacto e ao calor. Os painéis podem ser projetados em formas complexas e submetidos a uma variedade de tratamentos de superfície para melhorar a estética.

Países de aplicação: Alemanha, Japão, Coreia do Sul e outras potências da indústria automotiva.

Características: O material ABS é usado para carcaças de faróis. Ele tem boa transparência e resistência às intempéries, pode resistir a raios ultravioleta e outros fatores ambientais e garante a vida útil dos faróis.

Países de aplicação: Estados Unidos, Reino Unido, França e outros países.

Características: A moldagem por injeção de ABS é usada para fabricar componentes internos automotivos, como maçanetas, painéis de controle, etc. Esses componentes não devem ser apenas bonitos, mas também resistentes ao desgaste e ao impacto.

Países de aplicação: Itália, Índia, Brasil e outros países.

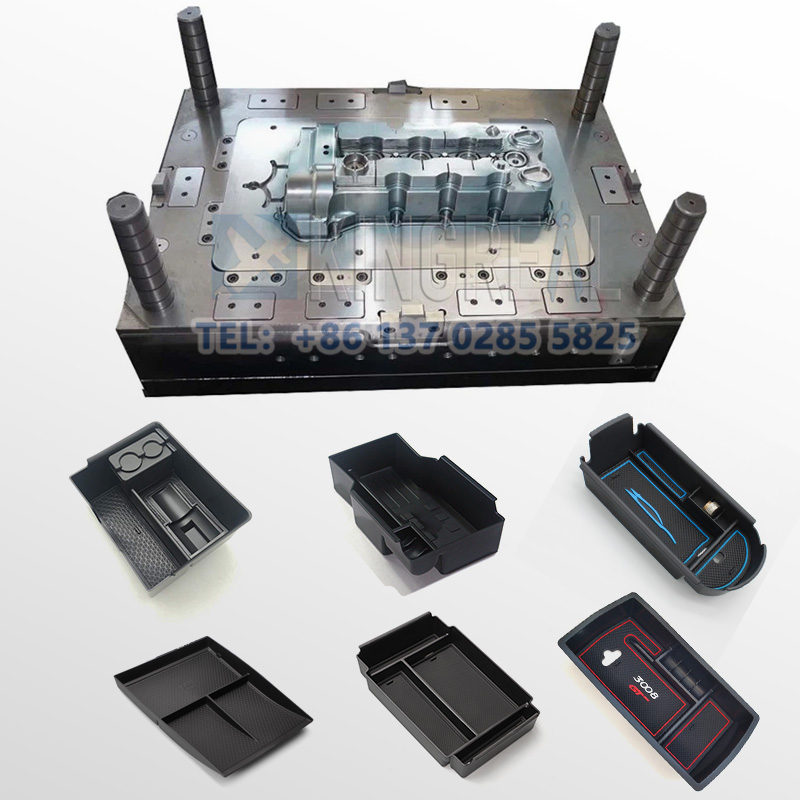

3. Molde de injeção para eletrodomésticos

Características: O material ABS é a primeira escolha para as carcaças de muitos eletrodomésticos, como máquinas de lavar, geladeiras, etc. Sua excelente resistência ao impacto e alta resistência à temperatura garantem a segurança e durabilidade da carcaça.

Países de aplicação: Japão, Estados Unidos, Alemanha, etc.

Características: Muitos utensílios de cozinha, como liquidificadores e processadores de alimentos, são feitos de moldagem por injeção de ABS porque são leves e fáceis de limpar. Sua alta resistência à temperatura também os torna adequados para contato com alimentos.

Países de aplicação: China, Canadá, Austrália, etc.

Características: A moldagem por injeção de ABS é amplamente utilizada na fabricação de pequenos eletrodomésticos, como chaleiras elétricas e ferros elétricos, devido ao seu bom isolamento e resistência ao calor, garantindo a segurança do produto.

Países de aplicação: Mercados emergentes como Índia, Brasil e África do Sul.

4. Molde de injeção de eletrônicos de consumo

Características: O plástico ABS é frequentemente usado na fabricação de capas de celulares devido à sua leveza e resistência, além de suportar impactos e arranhões no uso diário.

Países de aplicação: Estados Unidos, China, Coreia do Sul e outros países tecnologicamente desenvolvidos.

Características: O material ABS é usado em invólucros de TV, proporcionando boa resistência a impactos e um belo design, que pode se adaptar a vários estilos de casa.

Países de aplicação: Japão, Alemanha, Reino Unido, etc.

Características: O invólucro de muitos equipamentos de áudio é feito de moldagem por injeção de ABS. Devido às suas excelentes propriedades acústicas e durabilidade, ele garante a estabilidade do produto durante o uso.

Países de aplicação: Itália, França, Canadá, etc.

Características: A resistência química e as excelentes propriedades de vedação dos materiais ABS fazem dele a escolha ideal para recipientes de embalagem de alimentos, que podem proteger efetivamente os alimentos contra contaminação.

Países de aplicação: Estados Unidos, países europeus, etc.

Características: Os recipientes de embalagem de cosméticos moldados por injeção de ABS têm boa transparência e liberdade de design, o que pode atrair consumidores e melhorar a imagem da marca.

Países de aplicação: Japão, Coreia do Sul, França, etc.

Características: Materiais ABS são usados na embalagem de produtos eletrônicos, proporcionando boa proteção e propriedades antiestáticas, garantindo a segurança dos produtos durante o transporte.

Países de aplicação: Mercados emergentes como China, Índia e Brasil

Perguntas frequentes sobre moldes ABS retardantes de chamas:

(1)P: Qual é a temperatura de fusão do material plástico ABS?

R: O ponto de fusão do plástico ABS varia de 210 a 240 graus Fahrenheit. Este polímero termoplástico é geralmente preferido porque tem um ponto de fusão relativamente baixo e é adequado para moldagem por injeção de ABS e muitos outros processos de moldagem por injeção.

(2)P: Por que o ponto de fusão do ABS é tão importante para entender a moldagem por injeção de plástico?

R: Entender o ponto de fusão do plástico ABS é essencial para garantir a integridade estrutural das peças moldadas durante o processo de moldagem por injeção de ABS. Isso garante que o plástico derretido preencha adequadamente os Moldes de Injeção de Componentes de Eletrodomésticos ABS e atinja as propriedades mecânicas desejadas sem danos.

(3)P: A faixa de temperatura de diferentes materiais plásticos tem impacto no processo de moldagem por injeção de ABS?

R: A faixa de temperatura de diferentes tipos de plásticos afetará a configuração de temperatura dos Moldes de Invólucro ABS de Alto Brilho e a seleção dos parâmetros da máquina. Diferentes tipos de plásticos têm faixas de temperatura específicas que devem ser mantidas para obter uma moldagem por injeção de ABS bem-sucedida e reter as características do plástico.

(4)P: Quais aspectos da fusão de materiais plásticos devem ser observados durante a moldagem por injeção de ABS?

R: Ao derreter material plástico ABS, você precisa prestar atenção à configuração correta da temperatura e dos parâmetros da máquina dos Moldes de Componentes de Eletrodomésticos ABS, o que reduzirá a possibilidade de defeitos. O controle específico do ponto de fusão do plástico ajuda a aumentar sua viscosidade, alcançando assim melhor fluidez e o acabamento do produto final.

(5)P: Qual é a importância das características do ABS para diferentes aplicações?

A: Por exemplo, os graus de resistência, tenacidade e temperatura de distorção térmica do ABS o tornam adequado para muitas aplicações, da indústria automotiva à indústria eletrônica. Além disso, seu baixo ponto de fusão o torna fácil de processar por meio de moldagem por injeção de ABS, atendendo às necessidades de diferentes campos.

Especifique o tipo de plástico (por exemplo, PP, ABS) e os requisitos de pós-processamento (por exemplo, pulverização, serigrafia) e forneça desenhos de peças plásticas 2D ou 3D. Ao mesmo tempo, forneça o volume de produção, requisitos de aparência, padrões de tolerância, etc.

Em termos gerais, nossos engenheiros começarão a preparar a cotação imediatamente após o cliente fornecer os requisitos completos de produção. Geralmente, leva cerca de 1-3 dias.

O prazo de entrega para moldes de injeção regulares é geralmente de 30 a 60 dias, e pode ser maior para moldes complexos. Por exemplo, o prazo de entrega típico para moldes de silicone líquido é de cerca de 60 dias, cobrindo design, fabricação, teste de molde, etc.

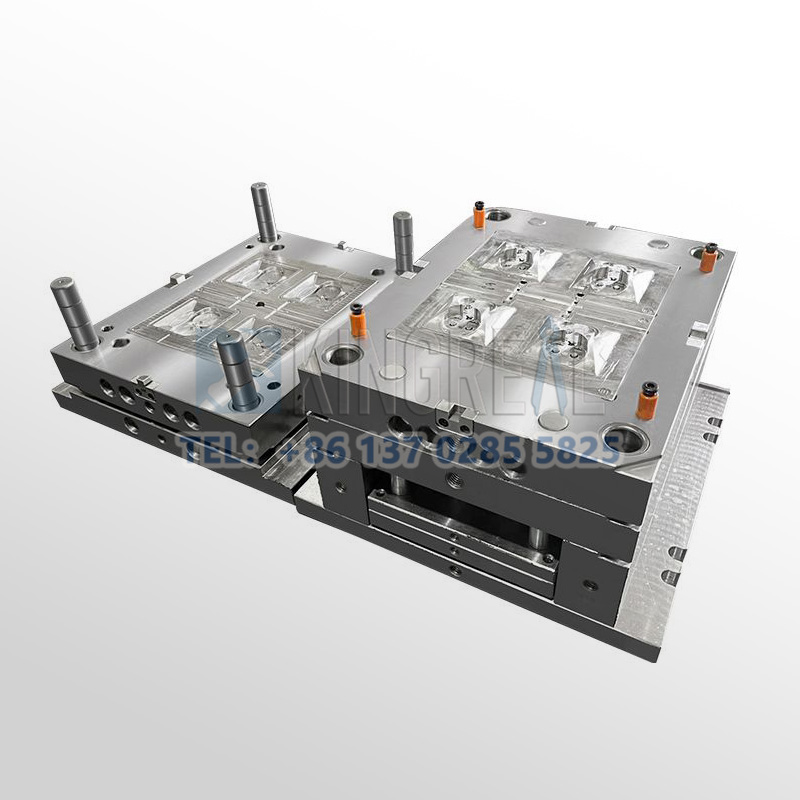

Tecnologia de processamento de alta precisão: Equipamentos de alta precisão, como centros de usinagem CNC (CNC) e usinagem por eletroerosão (EDM), são usados para otimizar o processo de design em combinação com software CAD/CAM. Controle de qualidade: Inspeção das principais dimensões do molde pela Máquina de Medição por Coordenadas (CMM) e verificação de múltiplos lotes de amostras durante o estágio de moldagem de teste. Seleção de material: use aço para matriz com alta resistência ao desgaste (por exemplo, H13, S136) e tratamento de superfície (por exemplo, nitretação, cromagem) para porcas de matriz para prolongar a vida útil.

Após cada 50.000 moldes, verifique o pilar guia, o pino ejetor e outras peças de desgaste, e limpe o plástico residual e a ferrugem na superfície do molde. Use graxa de alta temperatura para peças deslizantes (por exemplo, parte superior inclinada, controle deslizante) para reduzir a perda de fricção. Certifique-se de que o circuito de água esteja suave e a diferença de temperatura seja ≤5℃ para evitar rachaduras no molde devido ao estresse térmico.

O custo do molde dos materiais foi responsável por cerca de 30-40% (como 1 tonelada de preço de aço P20 de cerca de 20.000 yuans), os custos de processamento foram responsáveis por mais de 50% (taxa horária de trabalho CNC de cerca de 80-150 yuans / hora). A produção em pequenos lotes pode escolher o molde de alumínio ou simplificar o design estrutural; mais de 100.000 peças são recomendadas para usar insertos de carboneto para aumentar a vida útil!

Os produtos de injeção de molde precisam atender totalmente aos requisitos de design (como tamanho, aparência) e podem ser de produção contínua e estável. A marcação do molde, os relatórios de inspeção (como teste de dureza do material) e os desenhos de engenharia devem ser completos.

O aço do molde (como S136H, NAK80 e outros materiais importados custam mais) e o tipo de embrião do molde (o custo de curto prazo do molde de alumínio é baixo, mas a vida útil é curta) afetam diretamente o custo. O uso da tecnologia de design CAD/CAE/CAM, sistema de canal quente, etc. aumentará o investimento inicial, mas pode aumentar os benefícios de longo prazo (como reduzir os sprues e aumentar a capacidade de produção).