O que é molde de injeção PEEK/PEI?

——

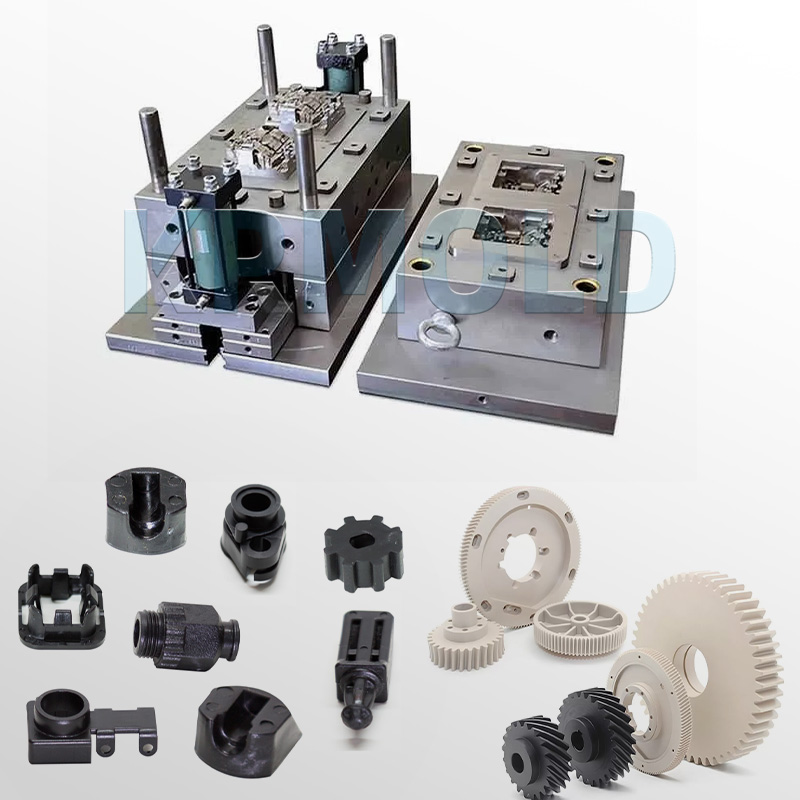

A moldagem por injeção de PEEK é um processo de fabricação complexo que envolve a injeção de material de polieteretercetona (PEEK) fundido em uma cavidade de moldes de alta temperatura de PEEK pré-projetada. Este polímero termoplástico versátil tem excelentes propriedades, incluindo resistência a altas temperaturas, inércia química, resistência mecânica e isolamento elétrico. Como resultado, o PEEK se tornou o material de escolha para aplicações que exigem desempenho máximo sob as condições mais adversas. E também atende aos requisitos de contato com alimentos da FDA e pode ser esterilizado para aplicações médicas.

A moldagem por injeção de PEI é usada para produzir peças plásticas que suportam altas temperaturas e ambientes severos. A polieterimida (PEI) é um termoplástico de engenharia de alto desempenho que também tem excelente rigidez dielétrica para isolamento elétrico confiável. Os moldes de componentes de precisão PEI são usados principalmente para tipos específicos de aplicações desafiadoras. A KRMOLD pode fornecer a você moldes de injeção de PEEK/PEI para atender às suas necessidades. Você pode escolher de acordo com as características do produto acabado a ser produzido e combinado com sua situação de produção real.

PEI vs. PEEK

—

| Propriedade | COMO | ESPIADA |

| Resistência ao calor | Até 200℃ | Até 250℃ |

| Eficiência de custos | Moderado | Alto |

| Resistência química | Forte | Excelente |

"PEEK oferece maior resistência química e desempenho térmico, enquanto PEI atinge um equilíbrio entre custo e desempenho de ponta, tornando-o uma escolha ideal para a maioria das aplicações."

Vantagens do molde de injeção PEEK/PEI

——

Vantagens dos moldes de componentes de precisão PEI

1

Resistência à fluência

O PEI tem boa resistência à fluência (uma medida de deformação sob carga estática) quando exposto a temperaturas mais altas. Além da excelente estabilidade dimensional, o PEI tem um coeficiente uniforme de expansão térmica, resultando em mudanças dimensionais mais previsíveis quando aquecido.

2

Esterilizável

Devido à sua alta resistência à temperatura, o PEI moldado por injeção pode ser esterilizado em uma autoclave a vapor. Além disso, o PEI resiste à radiação gama, que também é usada para esterilizar dispositivos médicos e ferramentas cirúrgicas.

3

Resistência Ambiental

O PEI tem boa resistência ultravioleta (UV), mas sua resistência UV pode ser melhorada adicionando estabilizadores UV. O PEI é resistente à luz solar, calor e água, tornando-o ideal para aplicações externas, como medidores elétricos montados em edifícios.

4

Rigidez dielétrica

PEI tem a maior rigidez dielétrica de todos os plásticos, tornando-o um excelente isolante para aplicações como invólucros elétricos e capacitores. Por definição, rigidez dielétrica é a voltagem máxima necessária para produzir ruptura dielétrica de um material. Uma vez que a ruptura dielétrica é atingida, o material se torna condutor em vez de isolante.

Vantagens dos moldes de alta temperatura PEEK

1

Excelentes propriedades mecânicas

A moldagem por injeção de PEEK produz componentes com excelente resistência mecânica, tornando-o um material capaz de suportar cargas e pressões pesadas sem comprometer o desempenho.

Suas altas resistências à tração e à compressão o tornam uma excelente escolha para aplicações que exigem peças confiáveis e duráveis sob condições operacionais extremas. A capacidade da Aerospace Specialty Plastic Molds de manter a integridade estrutural sob pressão garante um desempenho confiável e duradouro.

2

Resistência a altas temperaturas

A característica marcante dos Moldes de Implante Médico é sua excelente tolerância a ambientes de alta temperatura. Ao contrário de muitos outros plásticos, os Moldes de Implante Médico podem prosperar em calor extremo sem perder propriedades físicas. Essa característica o torna um material de escolha para as indústrias aeroespacial, automotiva e de petróleo e gás, onde os componentes frequentemente encontram altas temperaturas durante a operação.

A resistência ao calor dos moldes de alta temperatura PEEK permite que eles mantenham a integridade mecânica e a estabilidade dimensional mesmo sob condições térmicas desafiadoras.

3

Inércia química

Uma das vantagens mais importantes dos Moldes de Alta Temperatura PEEK é sua alta tolerância a uma ampla gama de produtos químicos, ácidos e solventes. Essa propriedade torna o PEEK uma escolha valiosa para aplicações críticas nas indústrias de processamento químico e farmacêutica, que são frequentemente expostas a substâncias corrosivas.

A capacidade dos moldes de implantes médicos de resistir à corrosão química garante a longevidade e a confiabilidade das peças em ambientes químicos corrosivos, onde os materiais tradicionais podem falhar.

4

Alternativa Leve

Apesar de suas fortes propriedades mecânicas, os Moldes Plásticos Especiais Aeroespaciais são surpreendentemente leves em comparação com peças de metal tradicionais. Essa propriedade lhe dá uma vantagem competitiva, especialmente em indústrias que buscam reduzir o peso para melhorar a eficiência e a economia de combustível. As peças moldadas por injeção de PEEK ajudam a reduzir o peso em aplicações aeroespaciais, automotivas e outras, tornando-as uma escolha valiosa para design e engenharia modernos.

Elementos-chave para o sucesso do molde de injeção PEEK/PEI

——

Moldagem por injeção de PEEK:

①Seleção de material: Selecione o grau de material PEEK apropriado com base nos requisitos específicos da aplicação, considerando fatores como propriedades mecânicas, resistência a altas temperaturas, resistência química, resistência ao desgaste e conformidade regulatória.

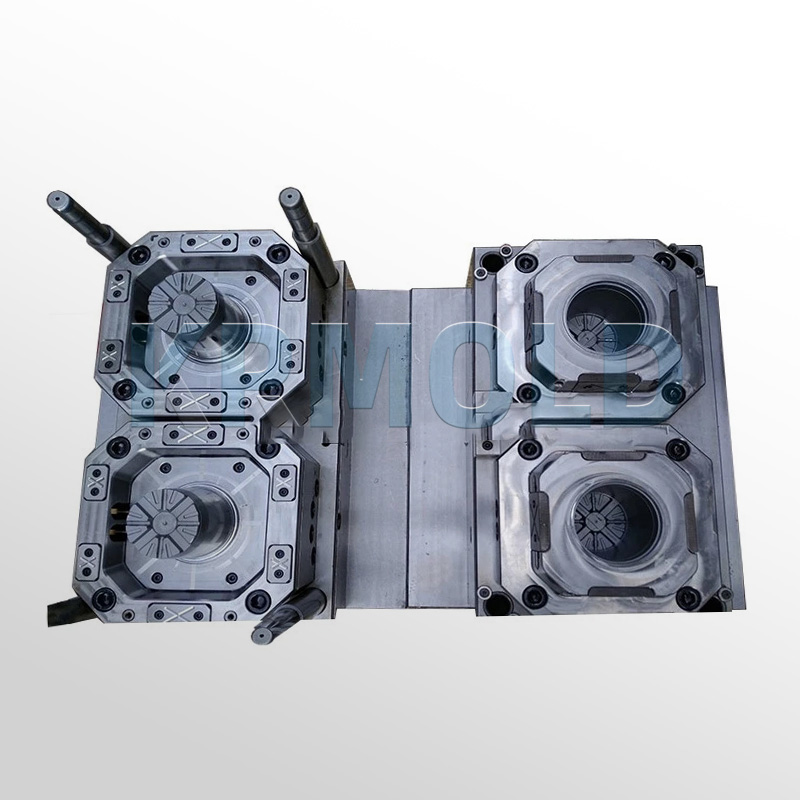

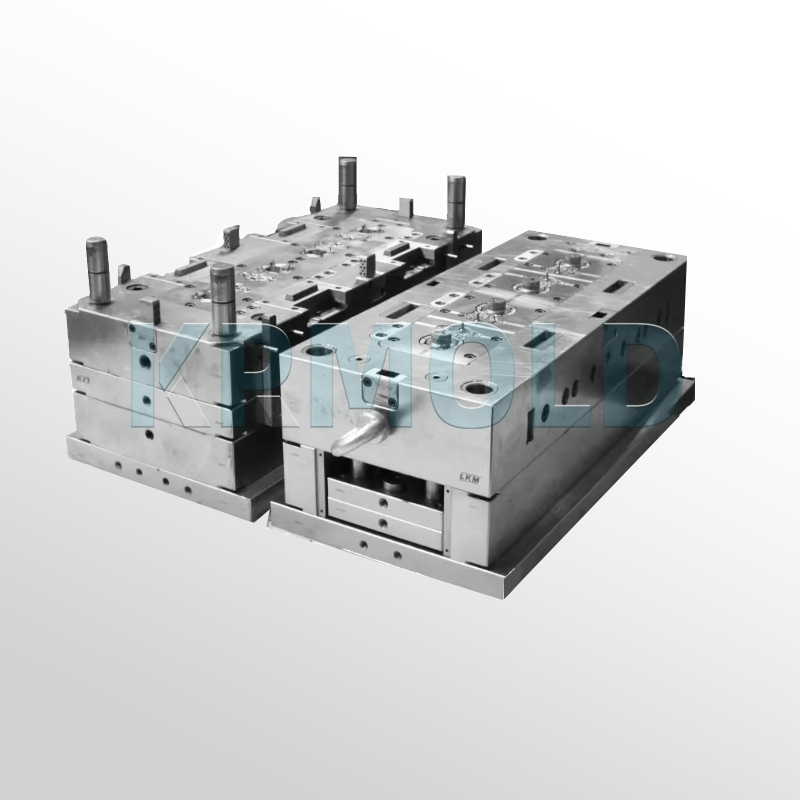

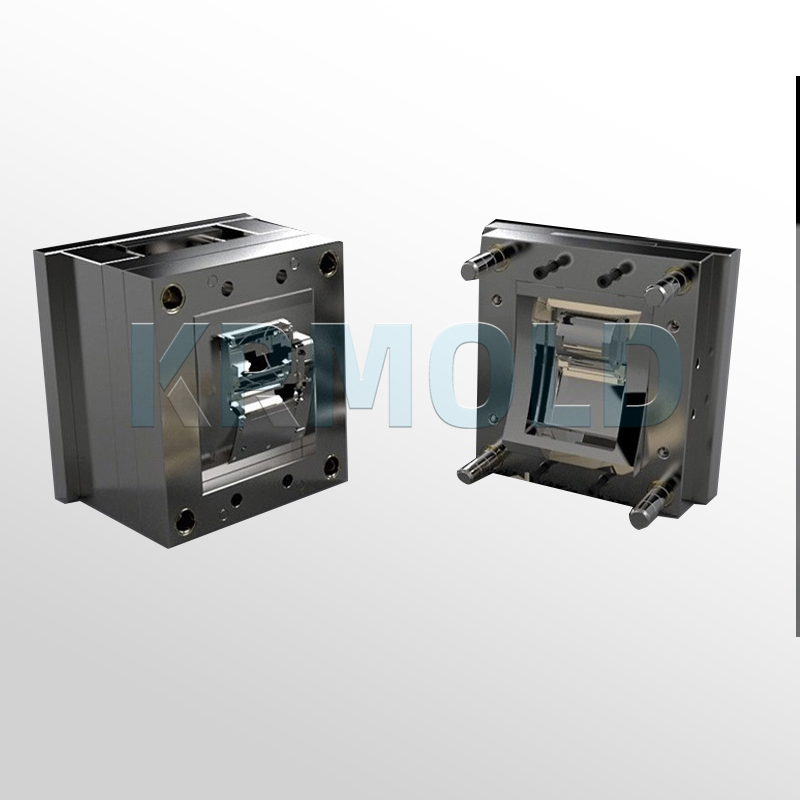

②Design do molde: Projete com precisão os moldes de implantes médicos para acomodar a geometria da peça, os requisitos de passagem, ventilação e resfriamento necessários para a moldagem por injeção de PEEK. Considere recursos como ângulos de inclinação, linhas de separação e canais de ventilação para facilitar a desmoldagem e minimizar defeitos.

③Ferramentas: Fabricar ferramentas de moldes de implantes médicos usando materiais de alta qualidade e técnicas de usinagem de precisão para atingir tolerâncias apertadas, acabamento de superfície suave e durabilidade. Verificar a precisão do componente do molde por meio de inspeção e verificação completas.

④Otimização do processo de injeção: otimize parâmetros do processo, como temperatura do cilindro, pressão de injeção, velocidade de injeção, tempo de resfriamento e pressão de retenção para obter qualidade consistente da peça, minimizar o tempo de ciclo e evitar defeitos como empenamento, marcas de afundamento ou manchas na superfície.

⑤Unidade de injeção: Certifique-se de que a unidade de injeção esteja devidamente calibrada e equipada com um sistema de dosagem e mistura de precisão para dispensar com precisão o material PEEK na cavidade dos Moldes Plásticos Especiais Aeroespaciais. Preste atenção ao design do parafuso, controle de contrapressão e alinhamento do parafuso/cilindro para evitar a degradação do material e garantir qualidade uniforme de derretimento.

Moldagem por injeção de PEI:

① Temperatura do molde: 150-200°C (302-392°F). Mantenha a temperatura do molde dentro desta faixa para um bom enchimento e ejeção da peça.

② Material do molde: Aço ou alumínio. Selecione o material dos moldes de componentes de precisão PEI com base nos requisitos específicos da peça e do material PEI.

③ Projeto do molde: a moldagem por injeção de PEI pode produzir formas e designs complexos, mas o projeto dos moldes de componentes de precisão de PEI deve ser feito para a peça e o material específicos.

④ Ventilação: Boa ventilação é importante para garantir enchimento e ejeção adequados. É preciso haver aberturas para exaurir o ar e o gás durante a injeção.

⑤ Sistema de resfriamento: certifique-se de que o sistema de resfriamento seja projetado para resfriar e solidificar adequadamente a peça.

⑥ Seleção de material: Você deve escolher o material PEI com base nas necessidades da peça. Você precisa considerar sua temperatura, a quais produtos químicos ele é exposto e quão forte ele precisa ser.

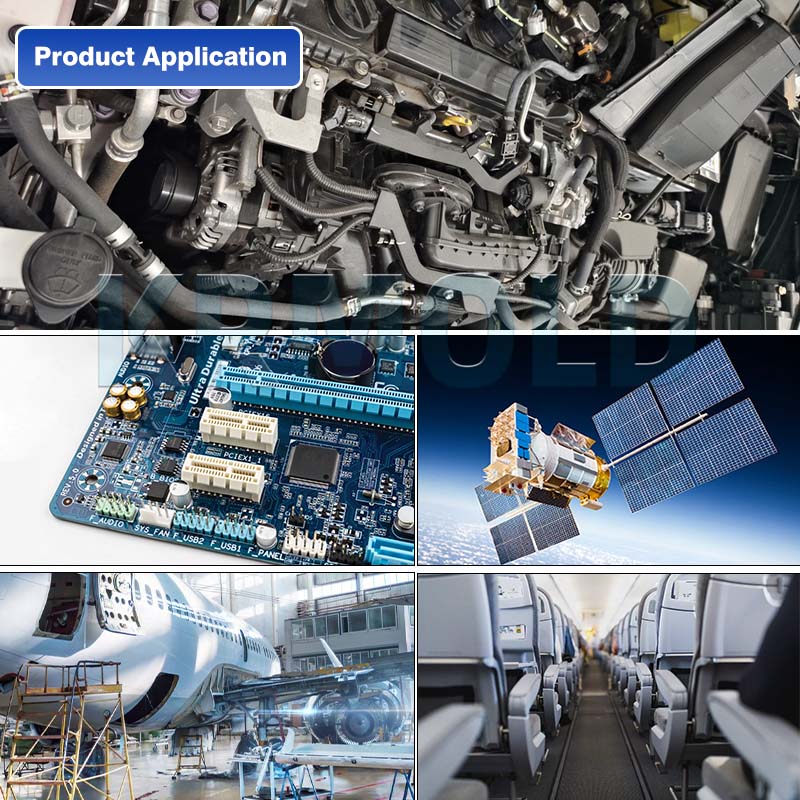

Aplicações do molde de injeção PEEK/PEI

——

Moldes de alta temperatura PEEK

Dispositivos médicos: instrumentos cirúrgicos, implantes e componentes de equipamentos de diagnóstico.

Aeroespacial: componentes que exigem alta relação resistência-peso e alta resistência à temperatura.

Automóvel: componentes do motor, componentes da transmissão e outras aplicações internas.

Produtos eletrônicos: conectores, isoladores e componentes elétricos de alto desempenho.

Entre eles, componentes do motor, componentes da transmissão e outras aplicações sob o capô dos automóveis podem ser usadosSobremoldagem.

Possui as seguintes características:

Desempenho aprimorado: a sobremoldagem pode melhorar a resistência e a rigidez dos componentes e é adequada para aplicações que suportam altas temperaturas e altas cargas.

Formas complexas: É possível fabricar componentes com formas complexas, adequados para aplicações exigentes, como motores automotivos e componentes de transmissão.

Economia de material: ao otimizar a distribuição de material, o desperdício é reduzido e a utilização do material é melhorada.

Boa qualidade de superfície: a sobremoldagem pode proporcionar melhor qualidade de superfície e reduzir a necessidade de pós-processamento.

Moldes de componentes de precisão PEI

Eletrônicos: As excelentes propriedades de isolamento elétrico e resistência química do PEI o tornam adequado para aplicações eletrônicas que exigem alto desempenho elétrico e estabilidade, como componentes de isolamento elétrico, conectores, interruptores e placas de circuito.

Bens de consumo: a moldagem por injeção de PEI é usada para bens de consumo, como eletrodomésticos, brinquedos e equipamentos esportivos.

Equipamento óptico: A estabilidade de temperatura e a resistência mecânica dos moldes de alta temperatura PEI os tornam adequados para instrumentos ópticos e aplicações militares, incluindo componentes estruturais, capas protetoras e instrumentos ópticos.

Energia: A moldagem por injeção de PEI é usada para componentes da indústria de energia, incluindo componentes de turbinas eólicas, componentes de painéis solares e componentes de reatores nucleares.

Entre eles, os eletrodomésticos podem utilizarmicro moldagem. Possui as seguintes características:

Alta precisão e miniaturização: a tecnologia de micromoldagem por injeção é capaz de fabricar peças extremamente pequenas, geralmente na faixa de alguns milímetros a alguns centímetros, o que é adequado para pequenos componentes em eletrodomésticos.

Geometria complexa: Esta tecnologia pode alcançar designs complexos e detalhes sutis para atender aos altos requisitos de funcionalidade e estética dos eletrodomésticos.

Alta utilização de material: a micromoldagem por injeção pode efetivamente reduzir o desperdício de material, maximizar o uso da resina PEI e reduzir custos.

Excelentes propriedades mecânicas: o material PEI em si tem excelentes propriedades mecânicas, resistência a altas temperaturas e resistência química, sendo adequado para componentes de alto desempenho de eletrodomésticos.

Especifique o tipo de plástico (por exemplo, PP, ABS) e os requisitos de pós-processamento (por exemplo, pulverização, serigrafia) e forneça desenhos de peças plásticas 2D ou 3D. Ao mesmo tempo, forneça o volume de produção, requisitos de aparência, padrões de tolerância, etc.

Em termos gerais, nossos engenheiros começarão a preparar a cotação imediatamente após o cliente fornecer os requisitos completos de produção. Geralmente, leva cerca de 1-3 dias.

O prazo de entrega para moldes de injeção regulares é geralmente de 30 a 60 dias, e pode ser maior para moldes complexos. Por exemplo, o prazo de entrega típico para moldes de silicone líquido é de cerca de 60 dias, cobrindo design, fabricação, teste de molde, etc.

Tecnologia de processamento de alta precisão: Equipamentos de alta precisão, como centros de usinagem CNC (CNC) e usinagem por eletroerosão (EDM), são usados para otimizar o processo de design em combinação com software CAD/CAM. Controle de qualidade: Inspeção das principais dimensões do molde pela Máquina de Medição por Coordenadas (CMM) e verificação de múltiplos lotes de amostras durante o estágio de moldagem de teste. Seleção de material: use aço para matriz com alta resistência ao desgaste (por exemplo, H13, S136) e tratamento de superfície (por exemplo, nitretação, cromagem) para porcas de matriz para prolongar a vida útil.

Após cada 50.000 moldes, verifique o pilar guia, o pino ejetor e outras peças de desgaste, e limpe o plástico residual e a ferrugem na superfície do molde. Use graxa de alta temperatura para peças deslizantes (por exemplo, parte superior inclinada, controle deslizante) para reduzir a perda de fricção. Certifique-se de que o circuito de água esteja suave e a diferença de temperatura seja ≤5℃ para evitar rachaduras no molde devido ao estresse térmico.

O custo do molde dos materiais foi responsável por cerca de 30-40% (como 1 tonelada de preço de aço P20 de cerca de 20.000 yuans), os custos de processamento foram responsáveis por mais de 50% (taxa horária de trabalho CNC de cerca de 80-150 yuans / hora). A produção em pequenos lotes pode escolher o molde de alumínio ou simplificar o design estrutural; mais de 100.000 peças são recomendadas para usar insertos de carboneto para aumentar a vida útil!

Os produtos de injeção de molde precisam atender totalmente aos requisitos de design (como tamanho, aparência) e podem ser de produção contínua e estável. A marcação do molde, os relatórios de inspeção (como teste de dureza do material) e os desenhos de engenharia devem ser completos.

O aço do molde (como S136H, NAK80 e outros materiais importados custam mais) e o tipo de embrião do molde (o custo de curto prazo do molde de alumínio é baixo, mas a vida útil é curta) afetam diretamente o custo. O uso da tecnologia de design CAD/CAE/CAM, sistema de canal quente, etc. aumentará o investimento inicial, mas pode aumentar os benefícios de longo prazo (como reduzir os sprues e aumentar a capacidade de produção).