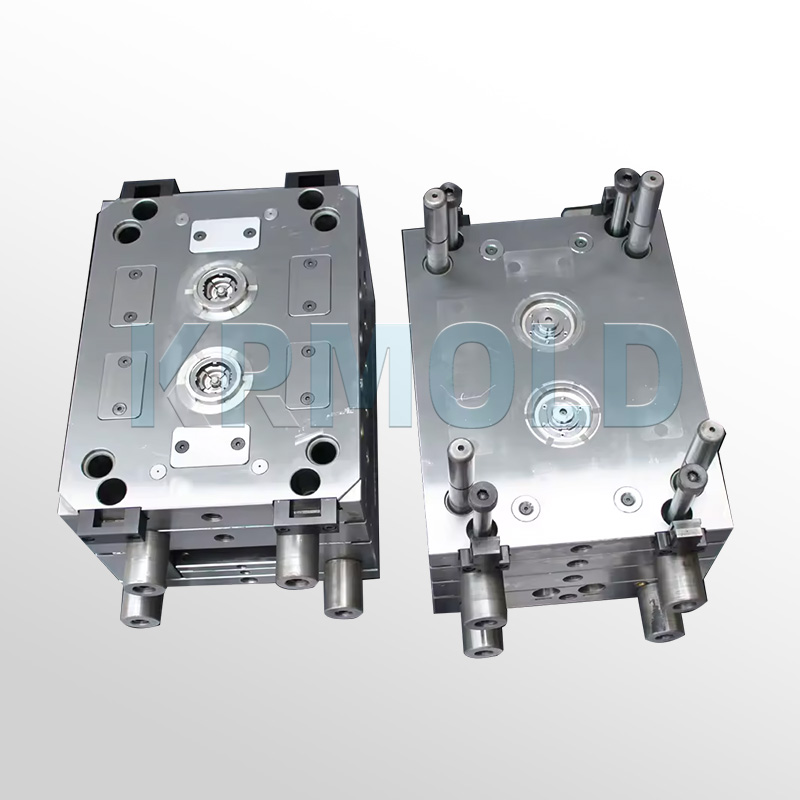

Introdução à moldagem por injeção de PP/PPE

——

Moldagem por injeção de PP/PPE são dois tipos de materiais plásticos que são frequentemente usados em moldagem por injeção de plástico. PP significa polipropileno, que é um polímero feito de propileno por meio de polimerização. É uma resina sintética termoplástica com excelente desempenho e um plástico incolor, translúcido, termoplástico, leve e de uso geral. PPE significa éter de polifenileno, um plástico termoplástico de alto desempenho que é popular na indústria de moldagem por injeção devido às suas excelentes propriedades mecânicas, resistência química e estabilidade dimensional. Ao mesmo tempo, devido à combinação única de resistência ao calor, rigidez e tenacidade, a resina PPE se tornou uma escolha ideal para uma ampla gama de aplicações em várias indústrias.

Condições de processamento de moldagem por injeção

——

Condições de processamento de moldagem por injeção de EPI

| Secagem | Recomenda-se secar antes da moldagem por aproximadamente 2 a 4 horas a 100 C (212 F). Os PPOs têm baixos níveis de absorção de umidade e normalmente podem ser moldados como recebidos. |

| Temperatura de fusão | 240 - 320 C (464 - 608 F); faixas mais altas para graus com níveis mais altos de PPO |

| Temperatura do molde | 60 - 105 C (140 - 220 F) |

| Pressão de injeção de material | 60 - 150 MPa |

Condições de processamento de moldagem por injeção de PP

| Secagem | Normalmente não é necessário se o armazenamento adequado for usado |

| Temperatura de fusão | 220 - 280 C (428 - 536 F); não exceder 280 C |

| Temperatura do molde | 20 - 80 C (68 - 176 F); sugerido: 50 C (122 F) O nível de cristalinidade é determinado pela temperatura do molde. |

| Pressão de injeção de material | Até 180 MPa |

Vantagens da moldagem por injeção de PP/PPE

——

Vantagens dos moldes de recipientes PP de parede fina

① Resistência à umidade e durabilidade

Os materiais de polipropileno moldados por injeção de PP têm excelente resistência à umidade, resistência à fadiga e resistência ao impacto. Isso significa que, em ambientes úmidos ou extremos, os produtos moldados em PP podem manter sua estabilidade estrutural e funcionalidade, reduzir danos causados por fatores ambientais e, assim, estender sua vida útil.

② Desempenho de isolamento elétrico

O polipropileno é um isolante elétrico ideal em moldes PP de grau médico, que pode efetivamente impedir a condução de corrente. Isso torna os produtos moldados em PP adequados para equipamentos elétricos e aplicações relacionadas, garantindo a segurança dos usuários durante o uso, especialmente em situações em que o isolamento elétrico é necessário.

③ Resistência química

O polipropileno moldado por injeção PP tem boa resistência química a uma variedade de ácidos e álcalis. Isso o torna amplamente utilizado em indústrias como química e medicina, e pode ser usado com segurança em ambientes com contato com produtos químicos para reduzir o risco de corrosão do material.

④ Alta resistência à flexão

Devido à natureza semicristalina do polipropileno, os produtos moldados por injeção de PP pela Food-Grade PP Molds exibem alta resistência à flexão. Essa propriedade permite que o polipropileno seja transformado em dobradiças vivas, que podem dobrar sem quebrar mesmo sob movimentos extremos (como rotação de 360 graus), melhorando assim a flexibilidade e a durabilidade do equipamento.

⑤ Copolimerização com outros polímeros

Em moldes PP de alta temperatura, o polipropileno pode ser facilmente copolimerizado com outros polímeros, como o polietileno. Essa propriedade permite a fabricação de materiais mais robustos e duráveis em aplicações de engenharia para atender aos rigorosos requisitos e às diversas necessidades de desempenho de materiais em diferentes campos.

Vantagens da moldagem por injeção de EPI

① Personalização e consistência

O processo de moldagem por injeção de EPI permite designs altamente personalizados para acomodar uma variedade de tamanhos, formas e requisitos funcionais. Essa flexibilidade garante que os produtos de EPI possam atender a padrões de segurança específicos e às necessidades personalizadas dos usuários. Ao mesmo tempo, por meio da tecnologia de moldagem por injeção, milhares de unidades de EPI idênticas podem ser produzidas em massa, garantindo consistência na qualidade e desempenho de cada produto e atendendo aos rigorosos padrões de controle de qualidade da indústria.

② Função de ajustabilidade

No design de Moldes de Componentes PP Automotivos, a ajustabilidade é uma característica importante. Por exemplo, tiras ajustáveis em capacetes ou respiradores podem se adaptar ao tamanho e formato da cabeça de diferentes usuários, melhorando assim o conforto de uso e o ajuste seguro. Este design não apenas melhora a experiência do usuário, mas também aumenta o efeito protetor, garantindo que não seja fácil cair ou criar lacunas durante o uso.

③ Reduza o tempo do ciclo

Os moldes de recipientes PP de parede fina podem encurtar significativamente o ciclo de produção, e o tempo de ciclo de algumas peças simples pode ser tão baixo quanto 15 segundos. Este método de produção eficiente não só acelera o tempo de colocação no mercado, mas também atende à demanda do mercado por entrega rápida, ajudando as empresas a ganhar vantagem na competição.

④ Reduzir o desperdício de material

A precisão do processo de moldagem por injeção de EPI minimiza o desperdício de material. Este método de uso eficiente de material não apenas reduz os custos de produção, mas também melhora a sustentabilidade ambiental e torna o processo de produção mais ecológico. Ao otimizar o uso de material, as empresas podem responder ativamente aos apelos globais por desenvolvimento sustentável, ao mesmo tempo em que atendem às necessidades de produção.

Características do PP/EPI

—

PP:

A resistência ao calor é muito boa. Os produtos PP da High-Temperature PP Molds podem ser usados em ambientes de alta temperatura abaixo de 100 graus por um longo tempo, e a temperatura não será significativamente deformada quando atingir cerca de 150 graus. E a densidade do material PP é relativamente pequena, que é 0,81-0,91g/㎝3, que é a menor densidade entre os plásticos comumente usados. O material PP tem boas propriedades mecânicas, alta resistência ao calor, boas propriedades químicas, quase nenhuma absorção de água, nenhuma reação com a maioria dos produtos químicos, textura pura, não toxicidade e bom isolamento elétrico.

EPI:

O plástico PPE tem excelente resistência ao calor porque pode sobreviver em ambientes de alta temperatura sem alterar suas propriedades mecânicas originais. Em segundo lugar, o plástico PPE tem excelente resistência química, resistência a ácidos, resistência a álcalis e resistência a solventes. Além disso, o plástico PPE tem estabilidade dimensional, o que garante que o formato e o tamanho deste material permaneçam consistentes sob diferentes condições. O plástico PPE também é conhecido por sua retardância de chamas, o que pode fornecer maior segurança em situações que envolvem riscos de incêndio.

Áreas de aplicação da moldagem por injeção de PP/PPE

——

"Existem muitas áreas de aplicação para moldagem por injeção de EPI e moldagem por injeção de PP. Por exemplo, a moldagem por injeção de EPI pode ser usada para fabricar armações de máscaras, conchas de máscaras respiratórias, armações e lentes de óculos e certos componentes de ventiladores. Moldes de PP de alta temperatura podem ser usados para fabricar pequenos eletrodomésticos, necessidades diárias, brinquedos, máquinas de lavar, carros, caixas de embalagem, etc."

A KRMOLD selecionou alguns para uma introdução detalhada:

Indústria médica:

① Moldura de máscara

Processos de moldagem por injeção que podem ser utilizados:

Características: Metal ou outros materiais podem ser incorporados durante o processo de moldagem por injeção para aumentar a resistência estrutural e a durabilidade. Adequado para peças complexas que exigem suporte especial para garantir a estabilidade da máscara.

Características: Permite decoração de superfície durante o processo de moldagem por injeção, como impressão de padrões ou combinação de cores, para melhorar a aparência e a funcionalidade do produto, adequado para equipamentos médicos que exigem beleza e fácil limpeza.

② Máscara respiratória

Características: Ao envolver o plástico em torno de outros materiais, ele proporciona melhor vedação e proteção, garantindo a segurança e a eficácia da máscara durante o uso.

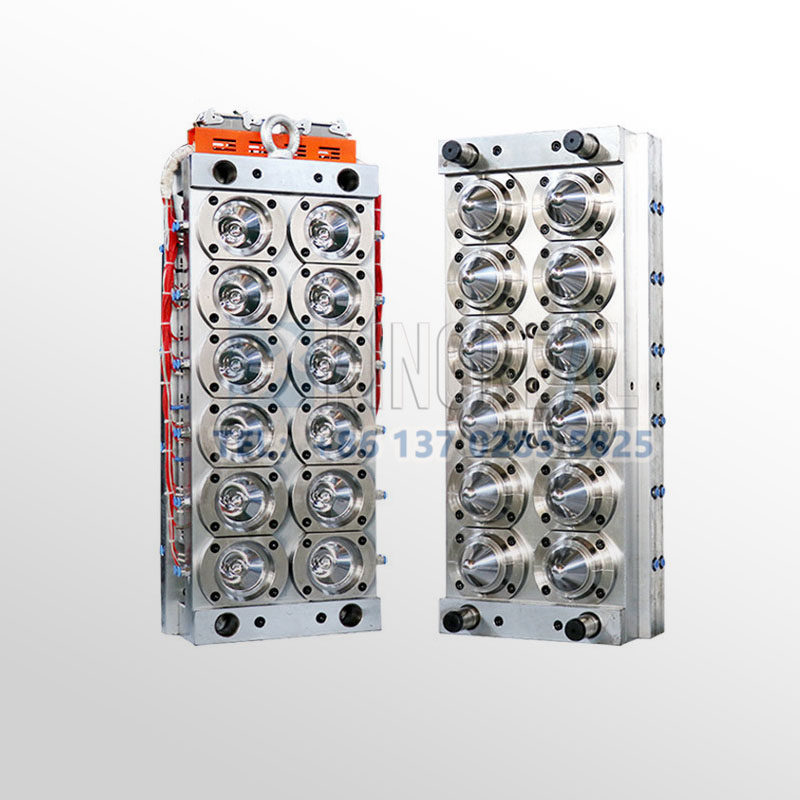

(2)Moldagem por injeção de múltiplas cavidades

Características: Pode produzir várias conchas idênticas no mesmo ciclo de produção, melhorando muito a eficiência da produção, adequada para necessidades de produção em larga escala e reduzindo custos unitários.

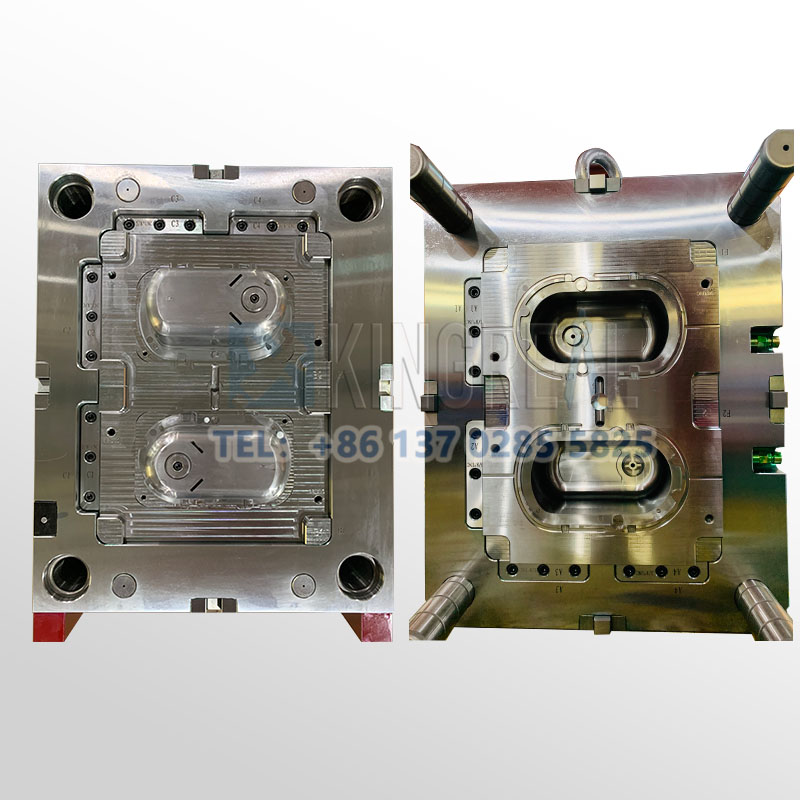

Indústria de eletrodomésticos: máquinas de lavar

Processos de moldagem por injeção disponíveis:

(1)Moldagem por injeção de dupla injeção

Características: Usar dois materiais diferentes no mesmo processo pode produzir conchas com características diferentes, como um lado macio e o outro duro, proporcionando melhor experiência do usuário e funcionalidade.

(2)Moldagem por injeção assistida por gás

Características: Usando assistência de gás, ele pode produzir componentes mais leves e estáveis, reduzir o uso de material, melhorar a eficiência da produção e reduzir custos.

Indústria automotiva: peças automotivas

Processos de moldagem por injeção disponíveis:

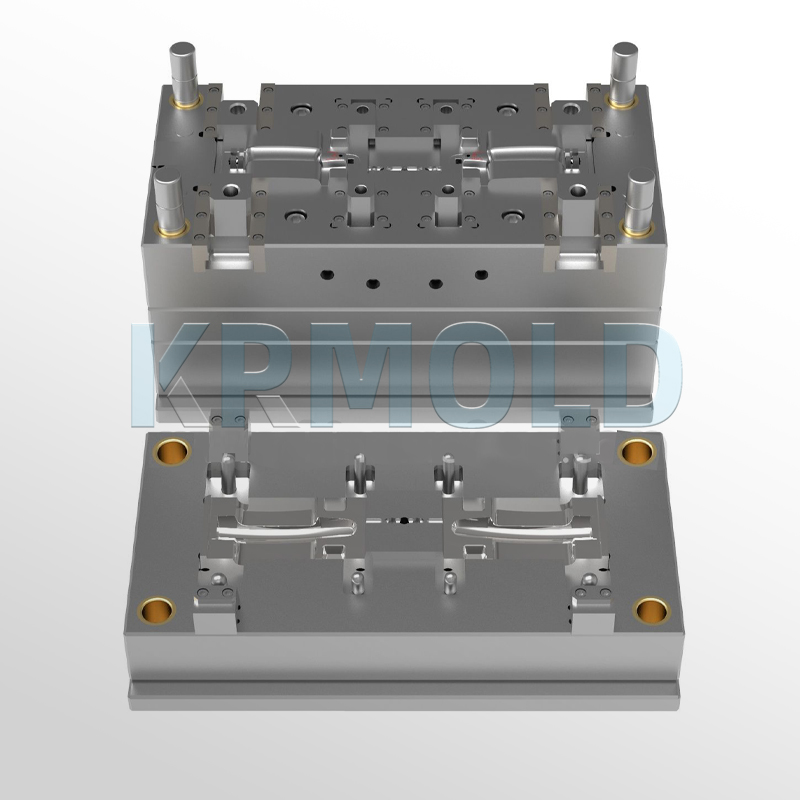

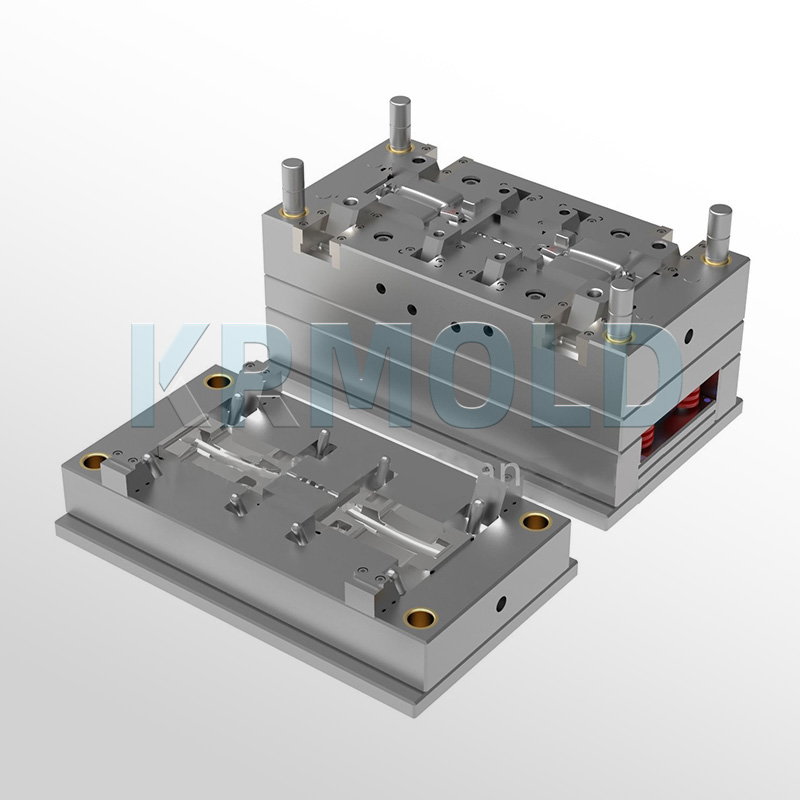

(1)Moldagem por injeção de múltiplas cavidades

Características: É adequado para produção em larga escala de peças automotivas. Pode produzir várias peças no mesmo ciclo, melhorar a eficiência da produção, reduzir os custos de produção e garantir a consistência de cada peça.

Características: É usado para produzir peças automotivas pequenas e precisas, como interruptores e botões, e pode atingir alta precisão e design detalhado, o que é adequado para as necessidades de peças pequenas de carros modernos.

Especifique o tipo de plástico (por exemplo, PP, ABS) e os requisitos de pós-processamento (por exemplo, pulverização, serigrafia) e forneça desenhos de peças plásticas 2D ou 3D. Ao mesmo tempo, forneça o volume de produção, requisitos de aparência, padrões de tolerância, etc.

Em termos gerais, nossos engenheiros começarão a preparar a cotação imediatamente após o cliente fornecer os requisitos completos de produção. Geralmente, leva cerca de 1-3 dias.

O prazo de entrega para moldes de injeção regulares é geralmente de 30 a 60 dias, e pode ser maior para moldes complexos. Por exemplo, o prazo de entrega típico para moldes de silicone líquido é de cerca de 60 dias, cobrindo design, fabricação, teste de molde, etc.

Tecnologia de processamento de alta precisão: Equipamentos de alta precisão, como centros de usinagem CNC (CNC) e usinagem por eletroerosão (EDM), são usados para otimizar o processo de design em combinação com software CAD/CAM. Controle de qualidade: Inspeção das principais dimensões do molde pela Máquina de Medição por Coordenadas (CMM) e verificação de múltiplos lotes de amostras durante o estágio de moldagem de teste. Seleção de material: use aço para matriz com alta resistência ao desgaste (por exemplo, H13, S136) e tratamento de superfície (por exemplo, nitretação, cromagem) para porcas de matriz para prolongar a vida útil.

Após cada 50.000 moldes, verifique o pilar guia, o pino ejetor e outras peças de desgaste, e limpe o plástico residual e a ferrugem na superfície do molde. Use graxa de alta temperatura para peças deslizantes (por exemplo, parte superior inclinada, controle deslizante) para reduzir a perda de fricção. Certifique-se de que o circuito de água esteja suave e a diferença de temperatura seja ≤5℃ para evitar rachaduras no molde devido ao estresse térmico.

O custo do molde dos materiais foi responsável por cerca de 30-40% (como 1 tonelada de preço de aço P20 de cerca de 20.000 yuans), os custos de processamento foram responsáveis por mais de 50% (taxa horária de trabalho CNC de cerca de 80-150 yuans / hora). A produção em pequenos lotes pode escolher o molde de alumínio ou simplificar o design estrutural; mais de 100.000 peças são recomendadas para usar insertos de carboneto para aumentar a vida útil!

Os produtos de injeção de molde precisam atender totalmente aos requisitos de design (como tamanho, aparência) e podem ser de produção contínua e estável. A marcação do molde, os relatórios de inspeção (como teste de dureza do material) e os desenhos de engenharia devem ser completos.

O aço do molde (como S136H, NAK80 e outros materiais importados custam mais) e o tipo de embrião do molde (o custo de curto prazo do molde de alumínio é baixo, mas a vida útil é curta) afetam diretamente o custo. O uso da tecnologia de design CAD/CAE/CAM, sistema de canal quente, etc. aumentará o investimento inicial, mas pode aumentar os benefícios de longo prazo (como reduzir os sprues e aumentar a capacidade de produção).