O que é borracha de silicone moldada?

——

A moldagem de silicone líquido (LSR) é um processo especializado que forma um polímero inorgânico composto de silício (Si), oxigênio (O), carbono (C) e hidrogênio (H). Devido à sua natureza viscosa, a moldagem de silicone líquido é fácil de processar, tornando-a ideal para produção em alto volume e garantindo qualidade consistente das peças, aumentando assim a produtividade. As propriedades e a processabilidade da borracha de silicone líquido a tornam um material ideal para projetos de peças complexas e aplicações críticas exigentes. A moldagem de LSR é diferente da moldagem por injeção termoplástica tradicional. Neste processo, o silicone líquido é embalado em dois recipientes, parte A e parte B, e geralmente é misturado na proporção de 1:1. Após a mistura, o material é injetado em um molde quente, onde ele reticula e cura para formar a geometria desejada da peça.

Esta tecnologia de moldagem de silicone líquido é adequada para produção de alto volume de precisão, e clientes em muitas indústrias usam este processo nos estágios finais de prototipagem para fornecer peças LSR de qualidade próxima à produção que atendem aos requisitos de ensaios clínicos, testes e produção piloto. A moldagem por injeção de borracha de silicone líquido é amplamente usada em campos como médico, iluminação e automotivo, e é uma excelente solução. Comparado aos moldes de compressão de borracha de silicone, a moldagem lsr é mais segura, mais precisa, mais ecológica e mais produtiva com menos trabalho.

Introdução ao material LSR

——

"LSR significa moldagem de silicone líquido, um polímero inorgânico formado por silício (Si), oxigênio (O), carbono (C) e hidrogênio (H). A principal cadeia química é chamada de backbone, que é formada por silício e oxigênio (chamado siloxano). Para atingir suas propriedades finais, um catalisador é adicionado durante o processo de cura para formar ligações químicas entre os backbones, chamadas de ligações cruzadas. Platina e peróxido são dois produtos químicos usados neste processo de cura, e LSR é uma borracha de silicone curada com platina. A borracha de silicone curada com platina tem vantagens sobre a borracha de silicone curada com peróxido, incluindo melhor resistência à tração e ao rasgo, clareza e consistência, e não deixa resíduos de peróxido.

As propriedades versáteis do LSR vêm de suas ligações de siloxano. Esta cadeia fornece uma estrutura inorgânica que não interage com materiais biológicos e pode ser combinada com grupos químicos orgânicos. As ligações de siloxano também ajudam a fornecer melhores propriedades mecânicas e resistência."

Como funciona a moldagem por injeção de borracha de silicone líquido?

——

A moldagem de silicone líquido (LSR) é flexível, os trabalhadores precisam remover manualmente as peças da moldagem por injeção de silicone líquido, então os ejetores geralmente não são incorporados ao design moldado de borracha de silicone. Como as ferramentas de alumínio padrão, as ferramentas de moldagem LSR são fabricadas usando usinagem CNC para garantir que possam suportar o processo de moldagem de alta temperatura. Após a fresagem, as ferramentas são polidas manualmente de acordo com as especificações do cliente, com seis opções de acabamento de superfície padrão disponíveis.

As ferramentas finalizadas são carregadas em máquinas avançadas de moldagem por injeção específicas para LSR, que são finamente ajustadas para controlar com precisão o volume de injeção para produzir peças LSR consistentes. Como o LSR é um polímero termofixo, seu estado moldado é permanente e, uma vez solidificado, não pode ser derretido novamente como os termoplásticos. Uma vez que a produção é concluída, as peças (ou amostras iniciais) são encaixotadas e enviadas rapidamente.

Vantagens da moldagem de silicone líquido

——

1. Cura rápida

Uma vantagem significativa da moldagem lsr é sua rápida velocidade de cura. Comparadas com materiais coloidais tradicionais, as peças LSR podem ser totalmente curadas em segundos, enquanto materiais coloidais geralmente levam vários minutos. Esse recurso de cura rápida não apenas melhora a eficiência da produção, mas também reduz significativamente o tempo de entrega, permitindo que as empresas respondam de forma mais flexível às mudanças na demanda na competição acirrada do mercado. A cura rápida significa que uma produção maior pode ser alcançada durante o processo de produção, reduzindo o tempo ocioso do equipamento, melhorando assim a eficiência geral da produção.

2. Capacidade de moldagem de formas complexas

A moldagem de silicone líquido tem as características de baixa viscosidade, tornando-a muito adequada para moldar componentes com paredes finas ou pequenas características. Devido à sua forte fluidez, o LSR é capaz de preencher facilmente detalhes finos na moldagem por injeção de borracha de silicone líquido. Essa capacidade permite que os designers criem formas de peças complexas, incluindo estruturas rebaixadas, sem ter que se preocupar com problemas de aprisionamento de molde que podem ocorrer com moldes tradicionais. Ao remover peças, a moldagem de lsr não requer desmoldagem, portanto, pode reduzir significativamente a complexidade e o custo de tempo do processo de produção. Essa flexibilidade torna a Borracha de Silicone Moldada uma escolha ideal para muitas aplicações de alta precisão, especialmente em indústrias como médica, eletrônica e automotiva.

3. Diversas opções de dureza

a moldagem de silicone líquido pode fornecer uma gama de opções de dureza com base na demanda, variando de 5 a 90 durômetros para atender às necessidades de diferentes aplicações. Os usuários podem misturar materiais LSR de dureza diferente para combinar a cor e as características desejadas com base em cenários de uso específicos e requisitos de desempenho.

4. Vantagens da sobremoldagem

A moldagem por injeção de borracha de silicone líquido também é adequada parasobremoldagemprocessos. Neste processo, os fabricantes podem inserir um substrato em uma cavidade de sobremoldagem e então injetar LSR na cavidade para formar uma segunda camada de material. Certos graus de materiais LSR têm propriedades de ligação superiores e podem se ligar firmemente a substratos específicos (como plásticos e metais), eliminando as operações de preparação necessárias em outros processos de sobremoldagem. Esta propriedade torna o LSR uma escolha ideal para uma variedade de combinações de materiais, permitindo estruturas mais complexas e excelente desempenho.

5. Estabilidade de temperatura superior e resistência química

Dispositivos feitos de moldagem de silicone líquido têm estabilidade de temperatura superior e podem manter desempenho estável em ambientes de alta ou baixa temperatura. O material pode suportar ambientes severos de baixas a altas temperaturas, tornando-o ideal para uso em aplicações industriais severas.

Características da moldagem por injeção de silicone líquido

——

√Alta resistência ao rasgo

√Resistência UV

√Biocompatibilidade

√Conjunto de baixa compressão

√Excelente resistência química

Aplicações da moldagem de borracha de silicone líquido

——

"A moldagem por injeção de borracha de silicone líquido (LSR) é amplamente usada em vários setores, incluindo automotivo, médico, eletrodomésticos, embalagens e muito mais. Essas aplicações geralmente são fabricadas por meio de diferentes processos de moldagem por injeção, cada um dos quais tem suas próprias vantagens exclusivas."

1

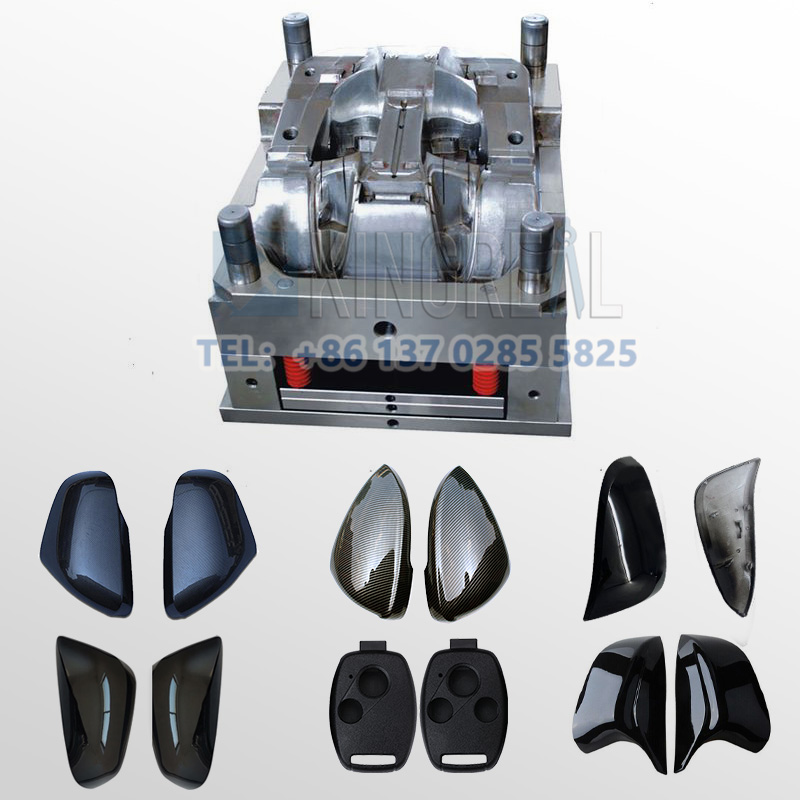

Indústria Automotiva

Aplicações:

- A moldagem de borracha de silicone líquido é usada na indústria automotiva para fabricar vedações, juntas, botões de toque suave e componentes de painel.

Processo de moldagem por injeção:Sobremoldagem

- Descrição do processo: Neste processo, um substrato (como plástico ou metal) é primeiro injetado em um molde para formar um componente de fundo. Então, silicone líquido é injetado no Silicone Rubber Molded para formar uma segunda camada de material cobrindo o substrato.

- Benefícios: Este processo pode atingir uma combinação de vários materiais para melhorar a funcionalidade e a aparência do componente. Ao combinar silicone macio com um substrato duro, ele pode fornecer melhor sensação e propriedades antiderrapantes, ao mesmo tempo em que reduz o tempo de montagem.

2

Lentes e Ópticas LED

Aplicações:

- Moldagem de borracha de silicone líquido é usada para fabricar lentes, abajures e outros componentes ópticos para lâmpadas LED.

Processo de moldagem por injeção:Moldagem por injeção IMD

- Descrição do processo: Este processo combina tecnologias de moldagem por injeção e impressão, onde a moldagem por injeção é realizada dentro do molde, enquanto o padrão ou imagem é impresso na superfície do produto durante o processo de moldagem.

- Benefícios: Este processo permite propriedades ópticas de alta precisão, garantindo a clareza e a transmitância de luz dos componentes ópticos. O processo IMD também pode reduzir etapas de decoração subsequentes, reduzindo custos e tempo.

3

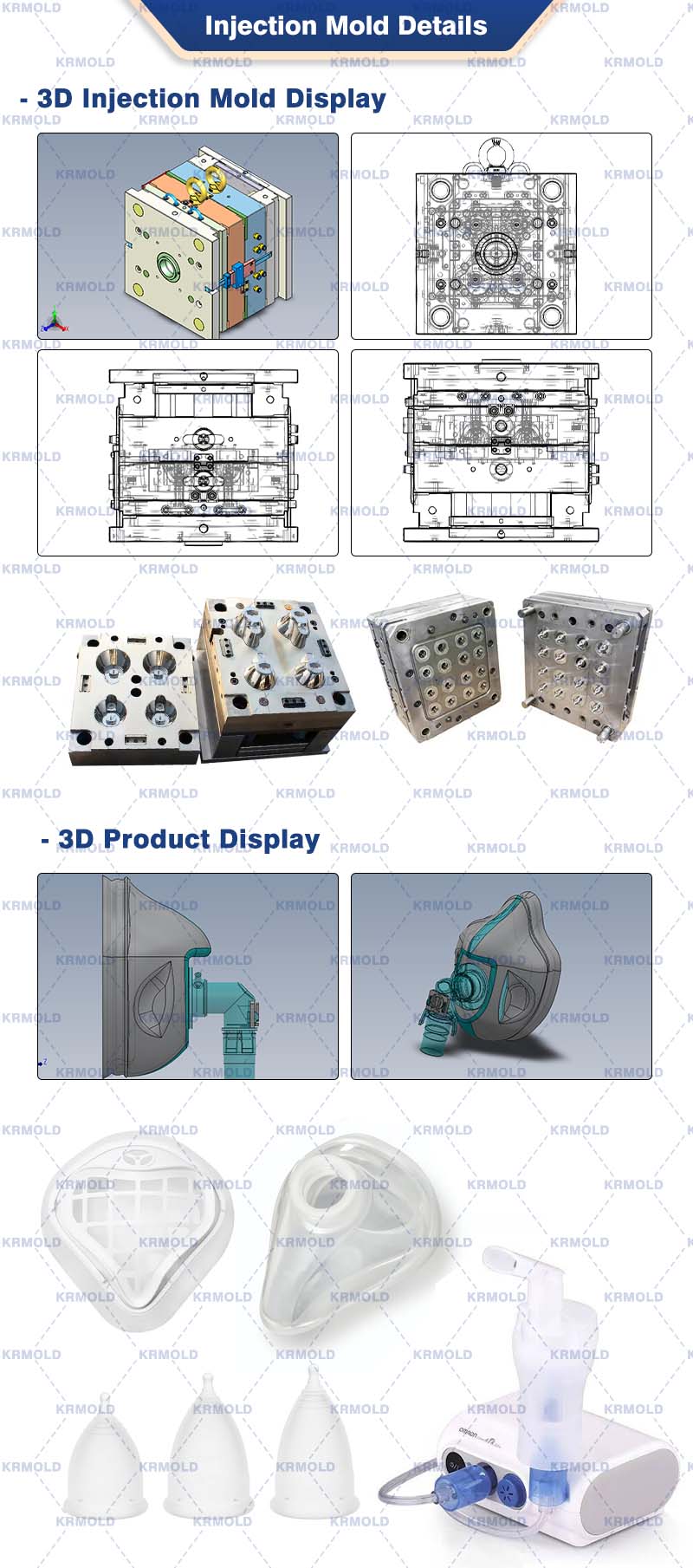

Médico

Aplicações:

- Na indústria médica, a moldagem LSR é usada para fabricar dispositivos médicos e componentes de interface com o paciente, como cateteres, seringas e cabos para instrumentos cirúrgicos.

Processo de moldagem por injeção:Micro Moldagem

- Descrição do Processo: Este processo foca na fabricação de peças extremamente pequenas e de alta precisão. O silicone líquido é injetado por meio de micro moldes para formar formas geométricas complexas.

- Benefícios: A tecnologia de micromoldagem por injeção permite a fabricação de peças extremamente pequenas e complexas com alta precisão e consistência, adequadas às rigorosas exigências dos dispositivos médicos, garantindo segurança e desempenho.

4

Eletrodomésticos

Aplicativo:

- A moldagem por injeção de silicone líquido é usada para fabricar botões, maçanetas e outros componentes de toque suave em eletrodomésticos.

Processo de moldagem por injeção:Moldagem de injeção dupla

- Descrição do processo: Este processo forma uma peça composta pela injeção de dois materiais diferentes no mesmo molde.

- Benefícios: A tecnologia de moldagem de duplo disparo permite a combinação perfeita de diferentes materiais, proporcionando melhor toque e funcionalidade aprimorada. Também pode reduzir o tempo de montagem e reduzir os custos de produção.

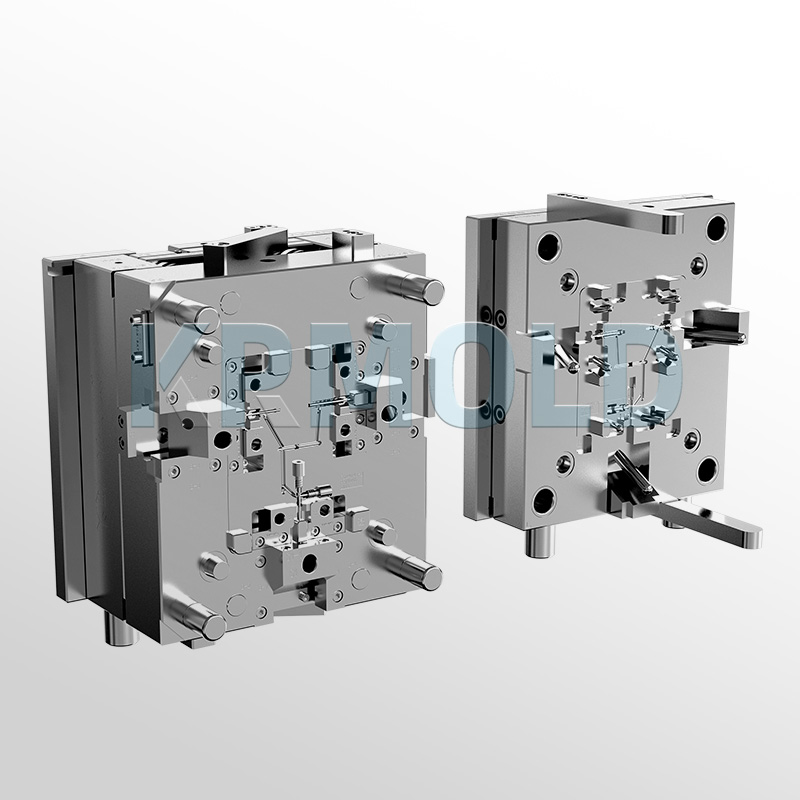

Por que escolher a KRMOLD?

——

1

Serviço completo

A KRMOLD fornece um serviço abrangente e completo, cobrindo todos os aspectos, do design preliminar à produção final. A equipe da KRMOLD trabalha em estreita colaboração com os clientes no estágio de inicialização do projeto para garantir que cada detalhe do design atenda às necessidades e expectativas do cliente. Por meio desse processo integrado, os clientes podem economizar tempo e custos, ao mesmo tempo em que garantem o controle de qualidade do produto em todos os estágios.

2

Garantia de qualidade

Durante o processo de fabricação do molde, a KRMOLD sempre adere a altos padrões de garantia de qualidade. Os componentes do molde usados pela KRMOLD são todos de marcas nacionais e estrangeiras bem conhecidas, que são conhecidas por sua excelente qualidade e confiabilidade. O uso de materiais de alta qualidade não apenas melhora a durabilidade e estabilidade do molde, mas também garante a precisão e consistência do produto final.

3

Serviço de produção e modificação de testes de moldes

A KRMOLD está ciente de que o design preciso do molde é crucial para a qualidade do produto final. Portanto, a KRMOLD fornece serviços de modificação de molde de teste. Após a produção do molde, a KRMOLD primeiro conduzirá um molde de teste para garantir que seus parâmetros atendam aos requisitos predeterminados. Se qualquer não conformidade for encontrada, a KRMOLD irá modificá-la novamente rapidamente. Além disso, a KRMOLD é equipada com vários equipamentos de inspeção de qualidade de alta precisão para testes rigorosos para garantir que cada molde atenda aos padrões da indústria.

4

Experiência rica

A KRMOLD tem uma equipe profissional com quase 20 anos de experiência, e os membros da equipe acumularam conhecimento e habilidades ricas no campo de fabricação de moldes. A KRMOLD está comprometida em fornecer serviços de resposta rápida para resolver prontamente quaisquer problemas que os clientes possam encontrar durante o processo de avanço do projeto. Seja consultoria de design, suporte técnico ou rastreamento do progresso da produção, a equipe da KRMOLD fornecerá a você serviços eficientes e profissionais.

Especifique o tipo de plástico (por exemplo, PP, ABS) e os requisitos de pós-processamento (por exemplo, pulverização, serigrafia) e forneça desenhos de peças plásticas 2D ou 3D. Ao mesmo tempo, forneça o volume de produção, requisitos de aparência, padrões de tolerância, etc.

Em termos gerais, nossos engenheiros começarão a preparar a cotação imediatamente após o cliente fornecer os requisitos completos de produção. Geralmente, leva cerca de 1-3 dias.

O prazo de entrega para moldes de injeção regulares é geralmente de 30 a 60 dias, e pode ser maior para moldes complexos. Por exemplo, o prazo de entrega típico para moldes de silicone líquido é de cerca de 60 dias, cobrindo design, fabricação, teste de molde, etc.

Tecnologia de processamento de alta precisão: Equipamentos de alta precisão, como centros de usinagem CNC (CNC) e usinagem por eletroerosão (EDM), são usados para otimizar o processo de design em combinação com software CAD/CAM. Controle de qualidade: Inspeção das principais dimensões do molde pela Máquina de Medição por Coordenadas (CMM) e verificação de múltiplos lotes de amostras durante o estágio de moldagem de teste. Seleção de material: use aço para matriz com alta resistência ao desgaste (por exemplo, H13, S136) e tratamento de superfície (por exemplo, nitretação, cromagem) para porcas de matriz para prolongar a vida útil.

Após cada 50.000 moldes, verifique o pilar guia, o pino ejetor e outras peças de desgaste, e limpe o plástico residual e a ferrugem na superfície do molde. Use graxa de alta temperatura para peças deslizantes (por exemplo, parte superior inclinada, controle deslizante) para reduzir a perda de fricção. Certifique-se de que o circuito de água esteja suave e a diferença de temperatura seja ≤5℃ para evitar rachaduras no molde devido ao estresse térmico.

O custo do molde dos materiais foi responsável por cerca de 30-40% (como 1 tonelada de preço de aço P20 de cerca de 20.000 yuans), os custos de processamento foram responsáveis por mais de 50% (taxa horária de trabalho CNC de cerca de 80-150 yuans / hora). A produção em pequenos lotes pode escolher o molde de alumínio ou simplificar o design estrutural; mais de 100.000 peças são recomendadas para usar insertos de carboneto para aumentar a vida útil!

Os produtos de injeção de molde precisam atender totalmente aos requisitos de design (como tamanho, aparência) e podem ser de produção contínua e estável. A marcação do molde, os relatórios de inspeção (como teste de dureza do material) e os desenhos de engenharia devem ser completos.

O aço do molde (como S136H, NAK80 e outros materiais importados custam mais) e o tipo de embrião do molde (o custo de curto prazo do molde de alumínio é baixo, mas a vida útil é curta) afetam diretamente o custo. O uso da tecnologia de design CAD/CAE/CAM, sistema de canal quente, etc. aumentará o investimento inicial, mas pode aumentar os benefícios de longo prazo (como reduzir os sprues e aumentar a capacidade de produção).