O que é moldagem por injeção de PC?

——

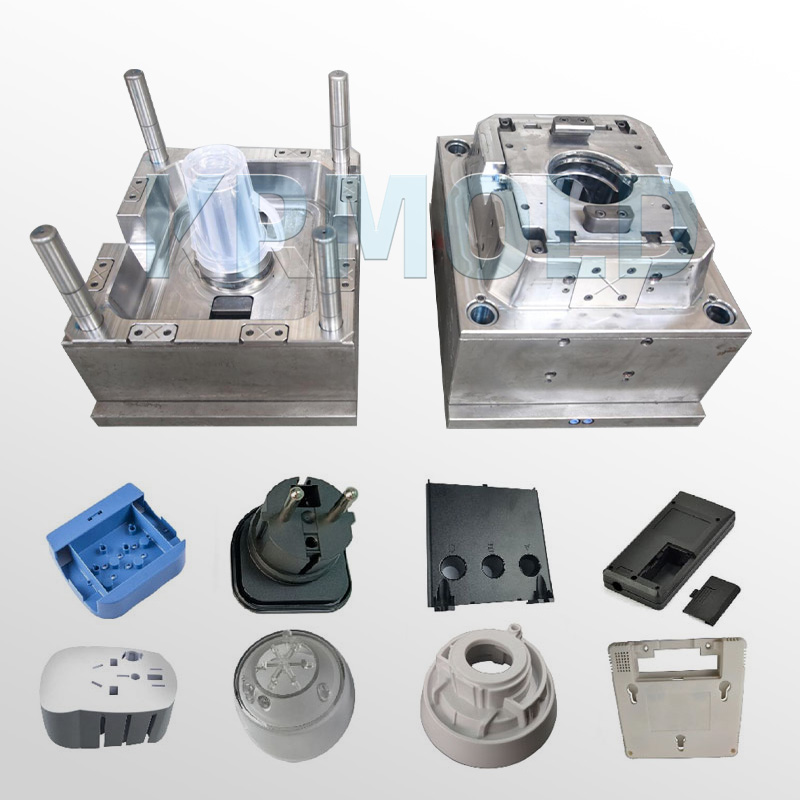

Moldagem por injeção de PC refere-se à moldagem por injeção de policarbonato. PC é um dos materiais plásticos usados em moldes de injeção. É amplamente usado na indústria automotiva, indústria médica, indústria de eletrodomésticos, indústria de embalagens e outros campos por sua alta resistência, rigidez, resistência ao impacto e resistência ao calor.

O policarbonato vem em muitos tipos ou graus. Os graus comuns de policarbonato incluem policarbonato de grau médico, policarbonato de grau alimentício e policarbonato de grau geral. E uma grande vantagem de usar moldes de PC de grau óptico é que o policarbonato tem excelentes propriedades ópticas e a maior parte da luz pode passar. Mesmo quando colorido, esse plástico amorfo pode manter sua durabilidade e resistência. Às vezes, o policarbonato é usado em vez de outros materiais porque o PC pode manter suas propriedades físicas em uma faixa de temperatura mais ampla.

Benefícios dos moldes de carcaça de PC resistentes a impactos

——

① Ciclo rápido

A moldagem por injeção de PC é muito mais rápida do que outros métodos de processamento, como a conformação a vácuo e a usinagem. Ciclos de produção mais rápidos significam que os moldes de carcaça de PC resistentes a impactos podem produzir mais peças no mesmo período de tempo. Isso não apenas reduz o custo de cada peça, mas também melhora a eficiência geral da produção, permitindo que as empresas atendam à demanda do mercado mais rapidamente.

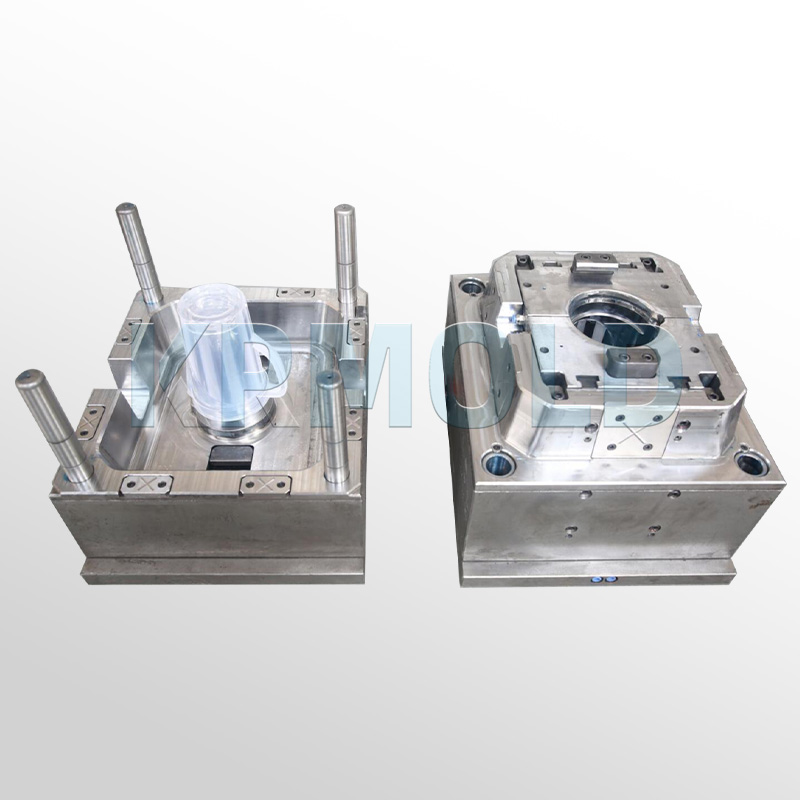

② Evite defeitos de superfície

A suavidade da superfície dos materiais de policarbonato é muito importante para certas aplicações que exigem alta transparência, como faróis de carro. Durante o processo de Moldagem por Injeção de PC, a qualidade da superfície da peça é diretamente afetada pela suavidade dos Moldes de Injeção de Vidro à Prova de Balas. Se os Moldes de Plástico de Alto Desempenho forem finamente polidos para obter um efeito de espelho, essa propriedade suave também será transferida para a peça moldada. Isso pode efetivamente reduzir defeitos de superfície e tornar o produto final mais perfeito.

③ Pode se adaptar a uma variedade de tamanhos de peças

Uma grande vantagem da tecnologia de Moldagem por Injeção de PC é que ela pode produzir peças de vários tamanhos. Quase qualquer tamanho de Moldes Transparentes de PC pode ser projetado conforme necessário, de modo que peças de vários tamanhos podem ser personalizadas para atender às necessidades de diferentes indústrias. Essa flexibilidade torna o processo de fabricação mais eficiente e pode responder rapidamente às mudanças do mercado.

④ Obtenha excelente repetibilidade de peça para peça

A moldagem por injeção de PC usa moldes de carcaça de PC resistentes a impactos usinados com precisão, o que garante que as peças produzidas tenham alta consistência em tamanho e qualidade. Embora possa haver algumas pequenas alterações no tamanho da peça, essas alterações geralmente são mantidas dentro de faixas aceitáveis. Ao usar o controle estatístico do processo, essas alterações podem ser efetivamente impedidas de serem amplificadas pelo desgaste da máquina, instabilidade do processo ou diferenças de material. Essa repetibilidade é especialmente importante para peças que exigem alta precisão, como lentes.

⑤ Produzir produtos com diferentes designs e formas

Desde que os princípios de design adequados (chamados DFM, design for manufacturing) sejam seguidos, os moldes de injeção de vidro à prova de balas podem ser usados para produzir peças de vários estilos e formatos. Isso inclui o uso de tecnologias como sobremoldagem e moldagem por inserção para fabricar peças feitas de uma combinação de vários materiais. Essa diversidade permite que os designers alcancem designs de produtos mais complexos e inovadores para atender às necessidades de diferentes usuários.

Aplicações de moldes de PC de grau óptico

——

A demanda de mercado por Moldagem por Injeção de PC é muito grande, e os produtos produzidos por ela são amplamente utilizados em várias indústrias. A seguir estão alguns exemplos de aplicações importantes listados pela KRMOLD:

Indústria Médica

(1) Seringas: O policarbonato tem excelente resistência à corrosão e ao calor e pode suportar radiação, óxido de etileno ou esterilização em autoclave a vapor. Essas propriedades o tornam um material ideal para dispositivos médicos que exigem esterilização em alta temperatura.

Processo opcional de moldagem por injeção de plástico:

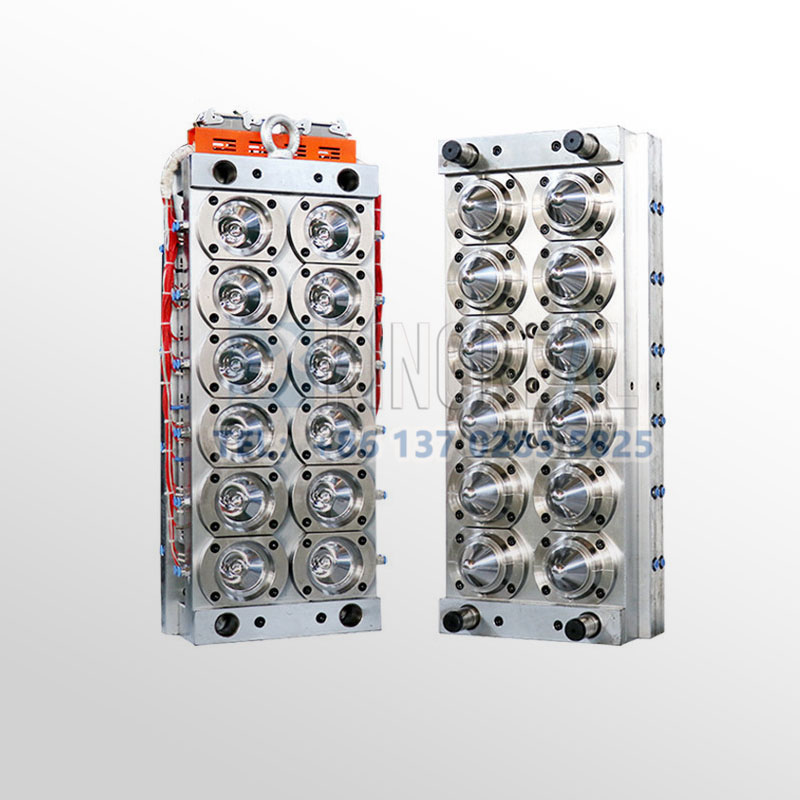

①Moldagem por injeção de múltiplas cavidades

A moldagem por injeção de múltiplas cavidades permite que várias seringas médicas sejam produzidas simultaneamente no mesmo ciclo de moldagem por injeção, o que é muito eficaz na produção de seringas. Ao usar a moldagem por injeção de múltiplas cavidades, os fabricantes podem melhorar significativamente a eficiência da produção e reduzir o custo de cada seringa. Este processo é particularmente adequado para produção em larga escala, garantindo a consistência da qualidade e desempenho de cada seringa, atendendo aos altos padrões exigidos pela indústria médica.

Micro moldagem é um processo de moldagem por injeção usado para produzir peças pequenas e precisas, que é adequado para a fabricação de pequenos componentes de seringas. Este processo pode atingir precisão dimensional e acabamento de superfície extremamente altos, garantindo a consistência das várias partes da seringa em termos de função e aparência.

A micromoldagem é particularmente adequada para a produção de componentes como agulhas e pistões de pequenas seringas, que podem atender aos altos padrões e requisitos de alta precisão da indústria médica, ao mesmo tempo em que melhoram a eficiência da produção e reduzem os custos de produção.

(2) Óculos e lentes: O policarbonato é frequentemente usado em lentes de óculos por causa de sua boa clareza óptica e resistência UV. Após adicionar estabilizadores UV, as lentes de policarbonato podem resistir efetivamente à luz UV prejudicial e proteger a saúde dos olhos.

Processo opcional de moldagem por injeção de plástico:

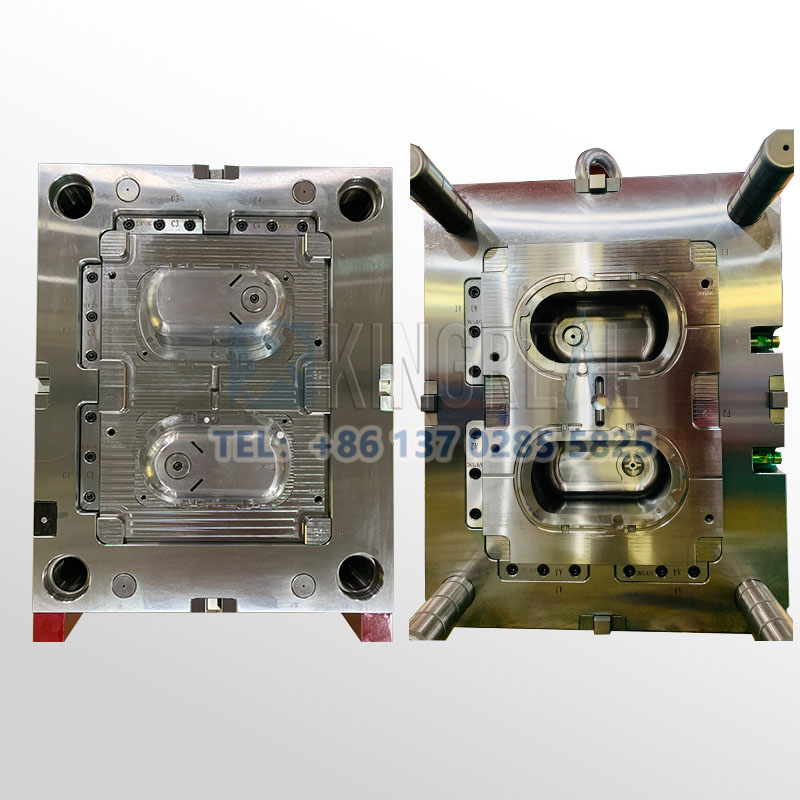

Overmolding é um processo de moldagem por injeção que combina dois materiais diferentes. Na produção de óculos e lentes, a overmolding pode ser usada para adicionar uma camada de material macio, como borracha termoplástica (TPR), às lentes de policarbonato para fornecer melhor conforto e propriedades antiderrapantes. Este processo permite que os fabricantes combinem vários materiais no mesmo processo de produção, aprimorando a funcionalidade e a aparência dos óculos.

Por meio da sobremoldagem, os fabricantes podem formar um revestimento macio na borda ou na armação da lente para melhorar o conforto de uso, ao mesmo tempo em que aumentam a durabilidade e a resistência ao impacto da armação. Este processo é particularmente adequado para a produção de óculos esportivos e óculos infantis.

A moldagem de injeção dupla permite que dois materiais de polímero diferentes sejam usados nos mesmos moldes de injeção de duas injeções para moldagem por injeção. Este processo é particularmente adequado para a produção de óculos e lentes, e pode atingir uma combinação perfeita de materiais diferentes. Por exemplo, o policarbonato pode ser usado como o material principal para a lente, enquanto outro material macio pode ser injetado na parte da armação para fornecer melhor conforto e aderência.

A vantagem da moldagem de injeção dupla é que ela pode concluir designs complexos em uma etapa, reduzindo a necessidade de montagem subsequente. Esse processo garante uma boa combinação de materiais, melhora a funcionalidade geral e a estética dos óculos e os torna mais alinhados às necessidades do usuário.

Indústria automotiva

Faróis de carro: O policarbonato é amplamente usado em faróis de carro devido à sua tenacidade, resistência a altas e baixas temperaturas, resistência a UV e transparência. Além disso, sua excelente resistência ao impacto permite que ele resista efetivamente ao impacto de detritos da estrada e garanta a segurança ao dirigir.

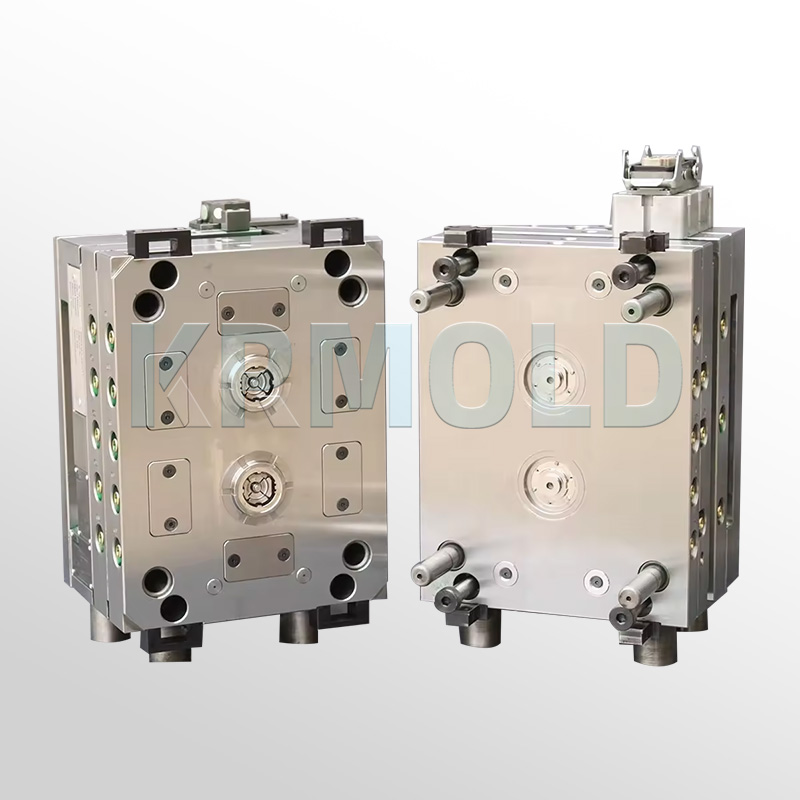

Moldagem assistida por gás é um processo que reduz o uso de material e melhora a qualidade dos produtos acabados pela introdução de gás durante a moldagem assistida por gás. Na fabricação de faróis de carro, esse processo pode efetivamente reduzir o peso das peças plásticas, mantendo a resistência e a rigidez das peças. A injeção de gás pode formar cavidades durante a moldagem assistida por gás, reduzir o enchimento de material e, assim, otimizar os custos de fabricação.

Este processo é particularmente adequado para a produção de carcaças de faróis de carros de formato complexo, que podem atingir melhor acabamento de superfície e reduzir o risco de deformação. Ao mesmo tempo, também pode melhorar a eficiência da produção, encurtar o tempo de resfriamento e aumentar ainda mais a capacidade geral de produção.

In-mold decoration Injection Mold é um processo que incorpora filme decorativo no processo de moldagem, o que é muito adequado para a fabricação de faróis automotivos. Ao incorporar o filme do padrão ou logotipo no plástico durante o In-mold decoration Injection Mold, efeitos de superfície de alta qualidade e resistência ao desgaste podem ser alcançados. Este processo pode fornecer uma riqueza de opções de design de aparência, ao mesmo tempo em que protege o padrão do filme de influências externas.

A moldagem por injeção IMD faz com que os faróis automotivos não apenas tenham boa funcionalidade, mas também melhorem o efeito visual, atendam aos requisitos estéticos do design automotivo moderno e aumentem o apelo ao consumidor.

Propriedades do policarbonato

——

| Propriedade | Valor |

| Densidade (g/cm³) | 1,2 – 1,22 |

| Taxa de encolhimento (%) | 0,4 – 0,7 |

| Resistência à Tração no Escoamento (MPa) | 55 – 75 |

| Alongamento na ruptura (%) | 80-150 |

| Módulo de Flexão (GPa) | 2.2-2.4 |

| Resistência à flexão (MPa) | 75-100 |

| Temperatura de secagem (°C) | 80-100 |

| Tempo de secagem (horas) | 2-4 |

| Temperatura de fusão (°C) | 220-260 |

| Temperatura do molde (°C) | 70-100 |

Processo de moldagem por injeção de PC

——

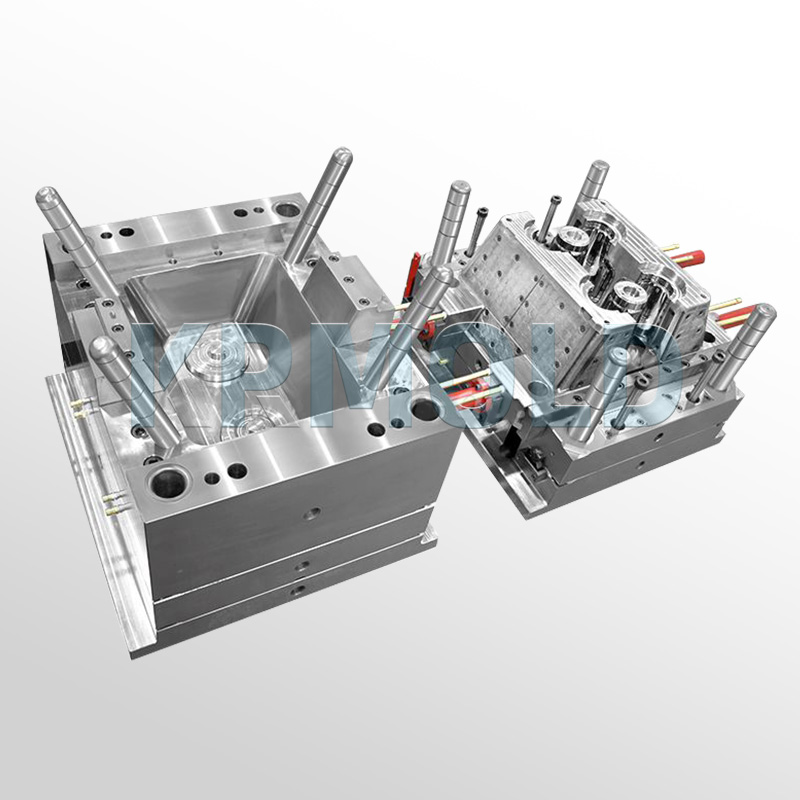

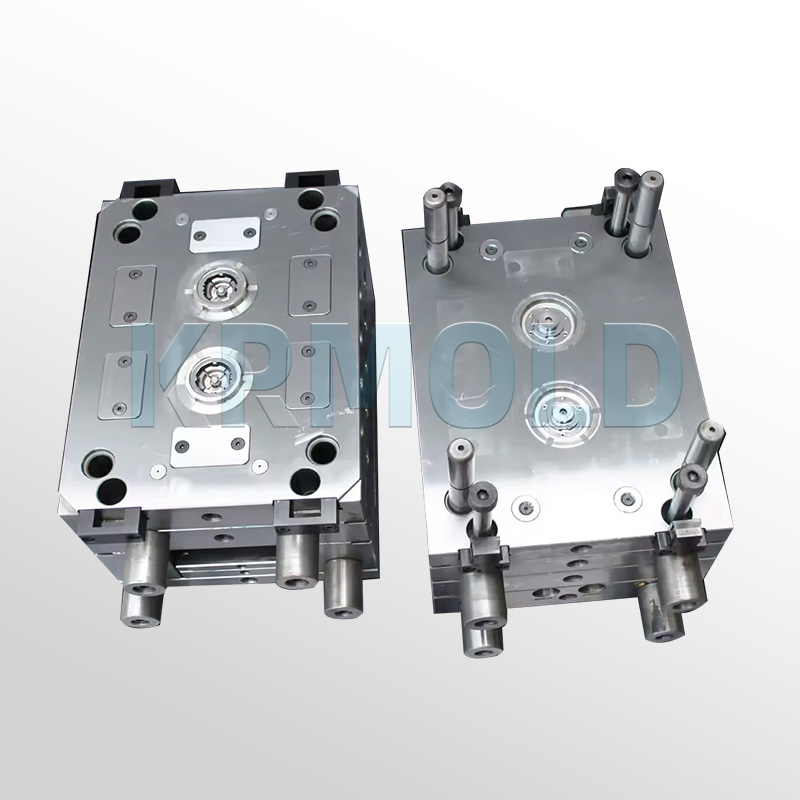

1. Estágio de enchimento

Durante o estágio de enchimento, os pellets de policarbonato são aquecidos até um estado fundido e então injetados nos Moldes de PC de Grau Óptico através do bico da máquina de moldagem por injeção. A chave para este estágio é garantir que o material fundido possa preencher rápida e uniformemente todos os cantos dos Moldes de Invólucro de PC Resistente a Impactos. O controle da velocidade e pressão de enchimento é crítico para evitar bolhas e defeitos. Se o enchimento for irregular, pode causar defeitos na superfície do produto, o que afetará a qualidade do produto final.

2. Estágio de mudança

O estágio de comutação se refere ao estágio em que o sistema de controle da máquina de moldagem por injeção de PC muda para pressão de pico após um pequeno atraso após o preenchimento ser concluído. Durante este estágio, o sistema mantém uma certa pressão para garantir que o policarbonato seja distribuído uniformemente e preencha os Moldes Plásticos de Alto Desempenho. Este processo requer controle extremamente preciso para evitar vazios ou preenchimento incompleto devido à pressão insuficiente.

3. Estágio de pressão

Durante o estágio de pressão, a máquina de moldagem por injeção de PC continua a aplicar pressão para garantir que o material permaneça nos Moldes de PC Transparentes durante o resfriamento e a solidificação. O objetivo deste estágio é compensar o encolhimento que pode ocorrer no policarbonato durante o resfriamento. Ao manter a pressão apropriada, a deformação do produto pode ser reduzida e a precisão dimensional e a consistência das peças podem ser melhoradas.

4. Estágio de resfriamento

O estágio de resfriamento é a última etapa do processo de moldagem por injeção de PC. Durante esse estágio, o policarbonato resfria gradualmente e se solidifica nos Moldes Plásticos de Alto Desempenho para formar o produto final. O tempo de resfriamento afeta diretamente as propriedades físicas e a aparência do produto. Se o resfriamento for irregular, pode causar distribuição irregular de tensão interna no produto, o que pode causar ruptura ou deformação no uso subsequente. Portanto, projetar adequadamente o sistema de resfriamento e o tempo é a chave para garantir a qualidade do produto.

Condições de processo para moldagem por injeção de PC

——

| Secagem | Diferentes graus de PC absorvem umidade, então a pré-secagem é muito importante. Recomenda-se a secagem a 100 – 120 graus Celsius (ou 212 – 248 graus Fahrenheit) por 3 a 4 horas. O teor de umidade deve ser mantido abaixo de 0,02% antes do início do processo. |

| Ponto de fusão | 260 – 340 graus Celsius (ou 500 – 644 graus Fahrenheit); graus de PC com MFR baixo requerem temperaturas mais altas e vice-versa |

| Temperatura do molde | 70 – 120 graus Celsius (ou 158 – 248 graus Fahrenheit); graus de PC com MFR baixo requerem temperaturas mais altas e vice-versa. |

| Pressão de moldagem por injeção de plástico | Mantenha a pressão o mais alta possível para obter uma moldagem rápida. |

| Velocidade de injeção | Ao usar uma comporta pequena ou lateral, deve-se usar uma velocidade de injeção mais lenta; para outros tipos de comporta, deve-se usar uma velocidade mais alta. |

Especifique o tipo de plástico (por exemplo, PP, ABS) e os requisitos de pós-processamento (por exemplo, pulverização, serigrafia) e forneça desenhos de peças plásticas 2D ou 3D. Ao mesmo tempo, forneça o volume de produção, requisitos de aparência, padrões de tolerância, etc.

Em termos gerais, nossos engenheiros começarão a preparar a cotação imediatamente após o cliente fornecer os requisitos completos de produção. Geralmente, leva cerca de 1-3 dias.

O prazo de entrega para moldes de injeção regulares é geralmente de 30 a 60 dias, e pode ser maior para moldes complexos. Por exemplo, o prazo de entrega típico para moldes de silicone líquido é de cerca de 60 dias, cobrindo design, fabricação, teste de molde, etc.

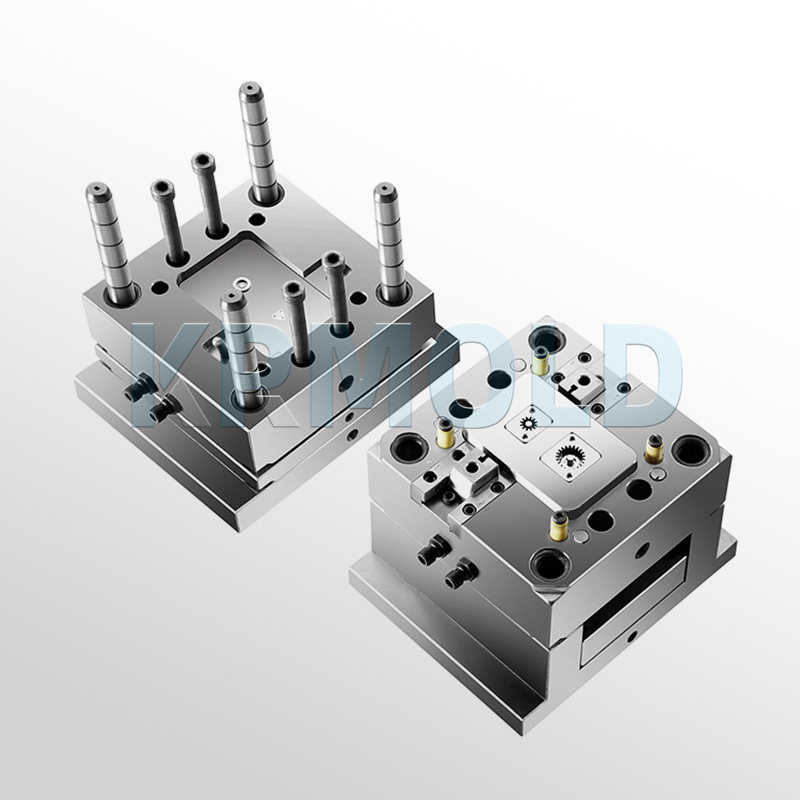

Tecnologia de processamento de alta precisão: Equipamentos de alta precisão, como centros de usinagem CNC (CNC) e usinagem por eletroerosão (EDM), são usados para otimizar o processo de design em combinação com software CAD/CAM. Controle de qualidade: Inspeção das principais dimensões do molde pela Máquina de Medição por Coordenadas (CMM) e verificação de múltiplos lotes de amostras durante o estágio de moldagem de teste. Seleção de material: use aço para matriz com alta resistência ao desgaste (por exemplo, H13, S136) e tratamento de superfície (por exemplo, nitretação, cromagem) para porcas de matriz para prolongar a vida útil.

Após cada 50.000 moldes, verifique o pilar guia, o pino ejetor e outras peças de desgaste, e limpe o plástico residual e a ferrugem na superfície do molde. Use graxa de alta temperatura para peças deslizantes (por exemplo, parte superior inclinada, controle deslizante) para reduzir a perda de fricção. Certifique-se de que o circuito de água esteja suave e a diferença de temperatura seja ≤5℃ para evitar rachaduras no molde devido ao estresse térmico.

O custo do molde dos materiais foi responsável por cerca de 30-40% (como 1 tonelada de preço de aço P20 de cerca de 20.000 yuans), os custos de processamento foram responsáveis por mais de 50% (taxa horária de trabalho CNC de cerca de 80-150 yuans / hora). A produção em pequenos lotes pode escolher o molde de alumínio ou simplificar o design estrutural; mais de 100.000 peças são recomendadas para usar insertos de carboneto para aumentar a vida útil!

Os produtos de injeção de molde precisam atender totalmente aos requisitos de design (como tamanho, aparência) e podem ser de produção contínua e estável. A marcação do molde, os relatórios de inspeção (como teste de dureza do material) e os desenhos de engenharia devem ser completos.

O aço do molde (como S136H, NAK80 e outros materiais importados custam mais) e o tipo de embrião do molde (o custo de curto prazo do molde de alumínio é baixo, mas a vida útil é curta) afetam diretamente o custo. O uso da tecnologia de design CAD/CAE/CAM, sistema de canal quente, etc. aumentará o investimento inicial, mas pode aumentar os benefícios de longo prazo (como reduzir os sprues e aumentar a capacidade de produção).