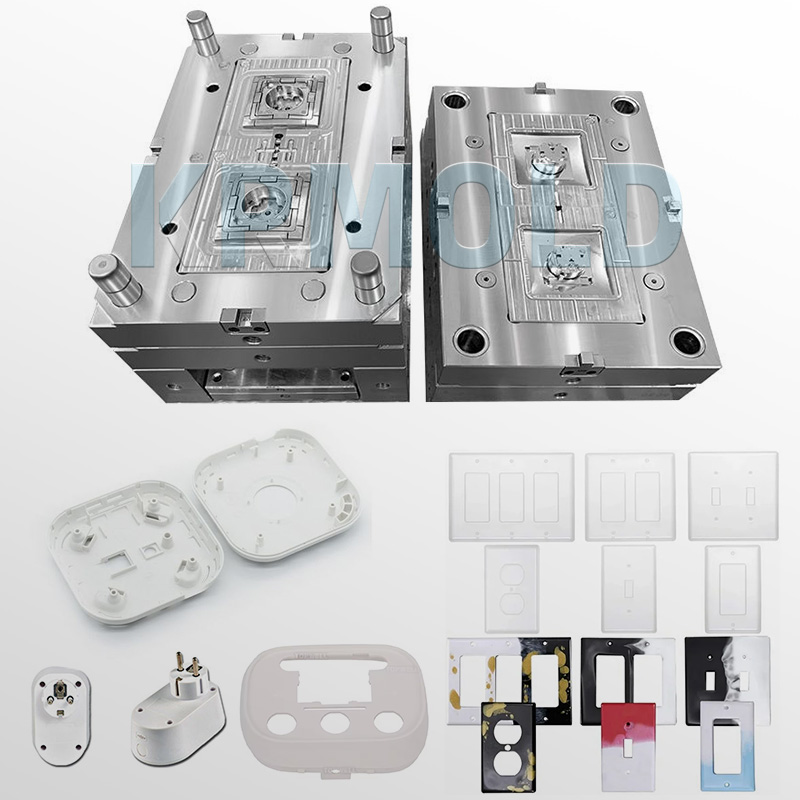

Solução completa para moldes de injeção de invólucros de pequenos eletrodomésticos

——

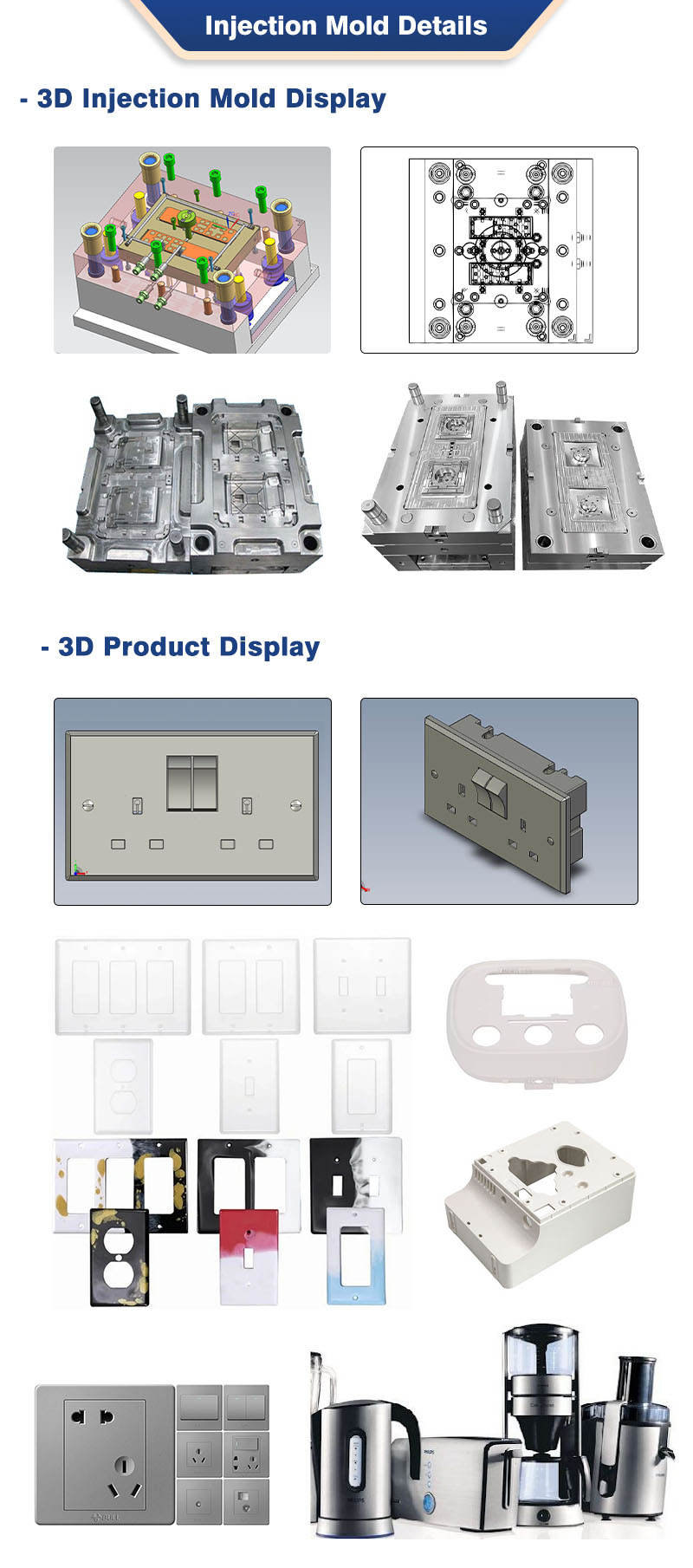

A moldagem por injeção é uma das técnicas de processamento mais comuns na indústria de eletrodomésticos. Por meio do processo de moldagem por injeção, o plástico derretido é injetado na cavidade do molde e resfriado para formar as peças necessárias para atingir a produção em massa de uma variedade de diferentes tipos de peças de eletrodomésticos para atender à crescente demanda do mercado na indústria de eletrodomésticos. O molde de injeção é para ajudar a indústria de eletrodomésticos a concluir a moldagem por injeção das ferramentas principais, no processo de produção de pequenos eletrodomésticos a qualidade do molde de injeção afeta diretamente a aparência dos produtos de eletrodomésticos, precisão dimensional, resistência estrutural e adaptabilidade funcional.

A KRMOLD, como um dos fabricantes profissionais de moldes de injeção, é especializada em fornecer soluções personalizadas de moldes de injeção para clientes em vários setores. Na indústria de pequenos eletrodomésticos, os moldes de injeção da KRMOLD são capazes de projetar e fabricar vários tipos de produtos de pequenos eletrodomésticos, ajudando os clientes na indústria de eletrodomésticos a obter benefícios de produção de longo prazo após adotar os moldes de injeção feitos pela KRMOLD e no processo de moldes de injeção da KRMOLD podem ajudar os clientes na indústria de eletrodomésticos a obter benefícios de produção de longo prazo após adotar os moldes de injeção da KRMOLD e a melhorar sua competitividade principal em termos de qualidade e inovação do produto.

Característica do molde de injeção para pequenos eletrodomésticos

——

Nossa vantagem

Como pequenos eletrodomésticos geralmente estão sujeitos a atualizações frequentes e melhorias funcionais, os métodos tradicionais de design de moldes geralmente não conseguem se adaptar rapidamente a essas mudanças. O design modular fornece uma solução mais flexível e eficiente ao dar suporte à rápida substituição de componentes da cavidade. Por exemplo, o molde do alojamento da cafeteira usa uma estrutura aparafusada que permite que o encaixe da base de suporte e do modelo seja ajustado rapidamente. Quando um estilo ou modelo diferente de cafeteira precisa ser produzido, o conjunto da cavidade pode ser simplesmente substituído sem ter que redesenhar ou remanufaturar o molde inteiro. Isso não apenas encurta muito o ajuste do molde e o ciclo de produção, mas também reduz o desperdício e melhora a produtividade na produção de pequenos lotes de várias espécies.

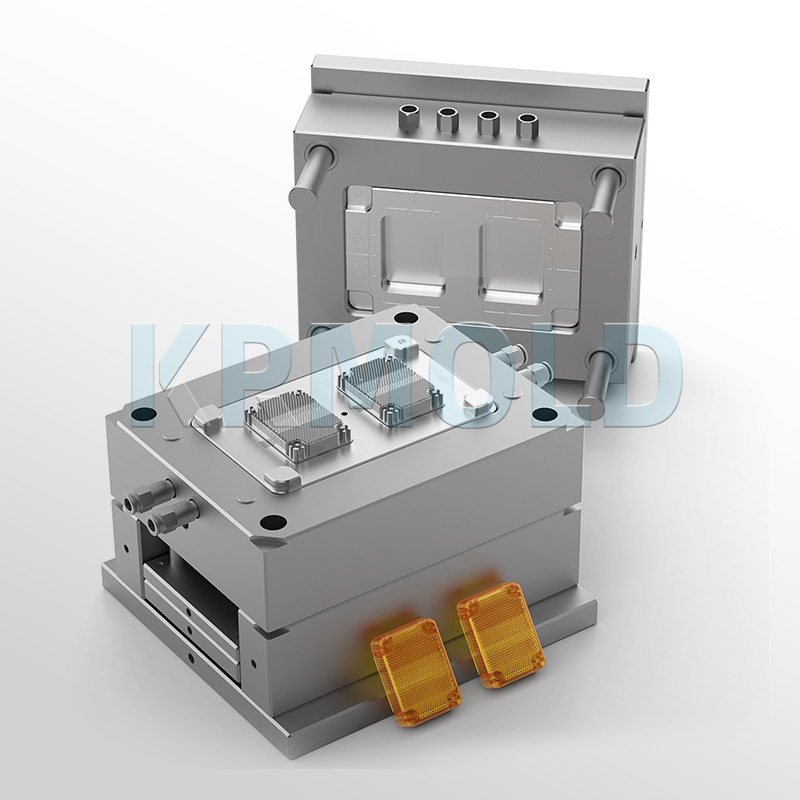

No processo de moldagem por injeção, o design do sistema de resfriamento é crucial, afetando diretamente o ciclo de moldagem e a qualidade do produto. Para lidar com a demanda por produção eficiente de moldes de injeção para pequenos eletrodomésticos, os moldes modernos estão prestando cada vez mais atenção à otimização do sistema de resfriamento. Ao projetar racionalmente canais de resfriamento e integrar tecnologias avançadas de resfriamento, a eficiência do resfriamento pode ser significativamente melhorada e os problemas de deformação térmica do produto podem ser reduzidos.

Por exemplo, sistemas de resfriamento otimizados podem integrar aletas de resfriamento, dissipadores de calor de alumínio e camadas de graxa de silicone termicamente condutora, que podem ajudar a distribuir o calor de forma mais uniforme e acelerar o processo de resfriamento. Exemplos comuns incluem moldes de panela interna de panela de arroz, moldes de injeção de lâmina de ventilador e moldes de carcaça de aspirador de pó.

Os pequenos eletrodomésticos modernos geralmente têm projetos estruturais complexos, especialmente para peças de paredes finas e estruturas invertidas.

Para peças de paredes finas, como carcaças de panelas de arroz e recipientes de pó de aspirador de pó, a KRMOLD geralmente adota a tecnologia de extração de núcleo deslizante interno ao projetar os moldes, o que pode ajudar a obter um fluxo de plástico mais fino e evitar a deformação de peças de paredes finas durante o processo de injeção. Além disso, para peças com estruturas invertidas (como o design invertido no interior de um recipiente de pó de aspirador de pó), os designers geralmente usam pinos curvos com fileiras reversas ou uma combinação de controles deslizantes internos e pinos de inclinação para garantir que essas estruturas complexas possam ser desmoldadas suavemente após o resfriamento, mantendo a integridade da peça.

Processo de moldagem de invólucros para pequenos eletrodomésticos

——

(1) Plástico derretido

A matéria-prima plástica para componentes de pequenos eletrodomésticos é aquecida até um estado fundido no cilindro de carga da máquina de moldagem por injeção. O processo de derretimento é geralmente controlado por um sistema de controle de temperatura para garantir o fluxo do plástico durante o processo de injeção. Os controles de temperatura comuns variam de 200°C a 350°C, dependendo do tipo de plástico e dos requisitos do produto.

(2) Estágio de Injeção

O plástico derretido é empurrado através do parafuso de injeção (ou pistão) em alta pressão para dentro da cavidade do molde de injeção de pequenos eletrodomésticos. Este estágio requer controle da velocidade de injeção, pressão de injeção e velocidade de rotação do parafuso para garantir que o plástico preencha uniformemente toda a cavidade para evitar bolhas de ar, queimaduras e outros defeitos.

(3) Estágio de preservação da pressão

Após a injeção do plástico derretido, a máquina de moldagem por injeção mantém uma certa pressão para garantir que o plástico preencha totalmente a cavidade do molde, para evitar o encolhimento devido ao resfriamento, resultando em tamanho instável dos pequenos eletrodomésticos acabados. A pressão de retenção é geralmente menor do que a pressão de injeção, mas é mantida por um certo período de tempo para garantir a integridade e a precisão da peça plástica.

(4) Estágio de resfriamento

As peças plásticas passam por um período de resfriamento no molde, e esta etapa é uma das partes mais importantes do processo de moldagem. A água de resfriamento é geralmente circulada pelos canais de resfriamento no molde para reduzir rapidamente a temperatura do plástico e permitir que ele se solidifique. O tempo de resfriamento é influenciado por fatores como construção do molde, material plástico e espessura da parede. Peças de design de parede fina têm um tempo de resfriamento mais curto, geralmente entre 30 segundos e 2 minutos.

(5) Estágio de desmoldagem

Após o resfriamento ser concluído, o molde abre e fecha, e as pequenas peças plásticas do eletrodoméstico são liberadas do molde. Durante o processo de desmoldagem, o formato e a estrutura da peça precisam ser levados em consideração para garantir que não haja danos. Para peças complexas, técnicas como mecanismos de extração de núcleo e sistemas deslizantes são geralmente usadas para garantir a desmoldagem suave do produto.

Aplicação de molde para caixa de pequenos eletrodomésticos

—

Por que escolher a KRMOLD?

—

1. Serviço de processo completo e completo

Oferecemos serviço completo, desde a integração de requisitos, projeto de molde e fabricação até a entrega e serviço pós-venda.

A equipe técnica está profundamente envolvida no estágio de design do produto do cliente, otimizando a estrutura do molde e projetando os desenhos do molde por meio do software de análise de fluxo do molde (como Autodesk Moldflow, UGNX). Equipado com CNC importado, máquina de corte de fio Shadick, equipamento de descarga de espelho e outros equipamentos de processamento de precisão para atingir precisão de ±0,02 mm;

Temos uma oficina inteligente de grande porte para dar suporte ao processamento secundário, como serigrafia, soldagem, pulverização, etc. Implementamos rigorosamente o sistema de qualidade ISO13485 e IATF16949; enquanto isso, oferecemos transporte gratuito, manutenção regular do molde e serviço de garantia de um ano.

2. Sistema de controle de qualidade completo

Há uma oficina de produção de cadeia completa, usando centros de usinagem de cinco eixos Makino, máquinas de moldagem por injeção haitianas e outros equipamentos bem conhecidos no país e no exterior para evitar atrasos no processamento de saída. Por meio da máquina de medição de coordenadas CMM, instrumento de inspeção tridimensional, inspeção completa das principais dimensões, a implementação do gerenciamento de qualidade do ciclo PDCA. Enquanto isso, fornecemos relatório completo de inspeção de qualidade de moldes de injeção.

3. Controle preciso de entrega para garantir o cronograma do projeto

Por meio do gerenciamento digital, monitoramento do progresso da produção desde o início do pedido, para diferentes pedidos e data de entrega para monitoramento de dados, uma vez que haja fatores que possam atrasar, providencie imediatamente a aceleração do cronograma de produção, para garantir que o cliente conclua a fabricação de moldes de injeção de plástico no período de entrega.

Especifique o tipo de plástico (por exemplo, PP, ABS) e os requisitos de pós-processamento (por exemplo, pulverização, serigrafia) e forneça desenhos de peças plásticas 2D ou 3D. Ao mesmo tempo, forneça o volume de produção, requisitos de aparência, padrões de tolerância, etc.

Em termos gerais, nossos engenheiros começarão a preparar a cotação imediatamente após o cliente fornecer os requisitos completos de produção. Geralmente, leva cerca de 1-3 dias.

O prazo de entrega para moldes de injeção regulares é geralmente de 30 a 60 dias, e pode ser maior para moldes complexos. Por exemplo, o prazo de entrega típico para moldes de silicone líquido é de cerca de 60 dias, cobrindo design, fabricação, teste de molde, etc.

Tecnologia de processamento de alta precisão: Equipamentos de alta precisão, como centros de usinagem CNC (CNC) e usinagem por eletroerosão (EDM), são usados para otimizar o processo de design em combinação com software CAD/CAM. Controle de qualidade: Inspeção das principais dimensões do molde pela Máquina de Medição por Coordenadas (CMM) e verificação de múltiplos lotes de amostras durante o estágio de moldagem de teste. Seleção de material: use aço para matriz com alta resistência ao desgaste (por exemplo, H13, S136) e tratamento de superfície (por exemplo, nitretação, cromagem) para porcas de matriz para prolongar a vida útil.

Após cada 50.000 moldes, verifique o pilar guia, o pino ejetor e outras peças de desgaste, e limpe o plástico residual e a ferrugem na superfície do molde. Use graxa de alta temperatura para peças deslizantes (por exemplo, parte superior inclinada, controle deslizante) para reduzir a perda de fricção. Certifique-se de que o circuito de água esteja suave e a diferença de temperatura seja ≤5℃ para evitar rachaduras no molde devido ao estresse térmico.

O custo do molde dos materiais foi responsável por cerca de 30-40% (como 1 tonelada de preço de aço P20 de cerca de 20.000 yuans), os custos de processamento foram responsáveis por mais de 50% (taxa horária de trabalho CNC de cerca de 80-150 yuans / hora). A produção em pequenos lotes pode escolher o molde de alumínio ou simplificar o design estrutural; mais de 100.000 peças são recomendadas para usar insertos de carboneto para aumentar a vida útil!

Os produtos de injeção de molde precisam atender totalmente aos requisitos de design (como tamanho, aparência) e podem ser de produção contínua e estável. A marcação do molde, os relatórios de inspeção (como teste de dureza do material) e os desenhos de engenharia devem ser completos.

O aço do molde (como S136H, NAK80 e outros materiais importados custam mais) e o tipo de embrião do molde (o custo de curto prazo do molde de alumínio é baixo, mas a vida útil é curta) afetam diretamente o custo. O uso da tecnologia de design CAD/CAE/CAM, sistema de canal quente, etc. aumentará o investimento inicial, mas pode aumentar os benefícios de longo prazo (como reduzir os sprues e aumentar a capacidade de produção).