Introdução ao molde de injeção para lixeiras

—

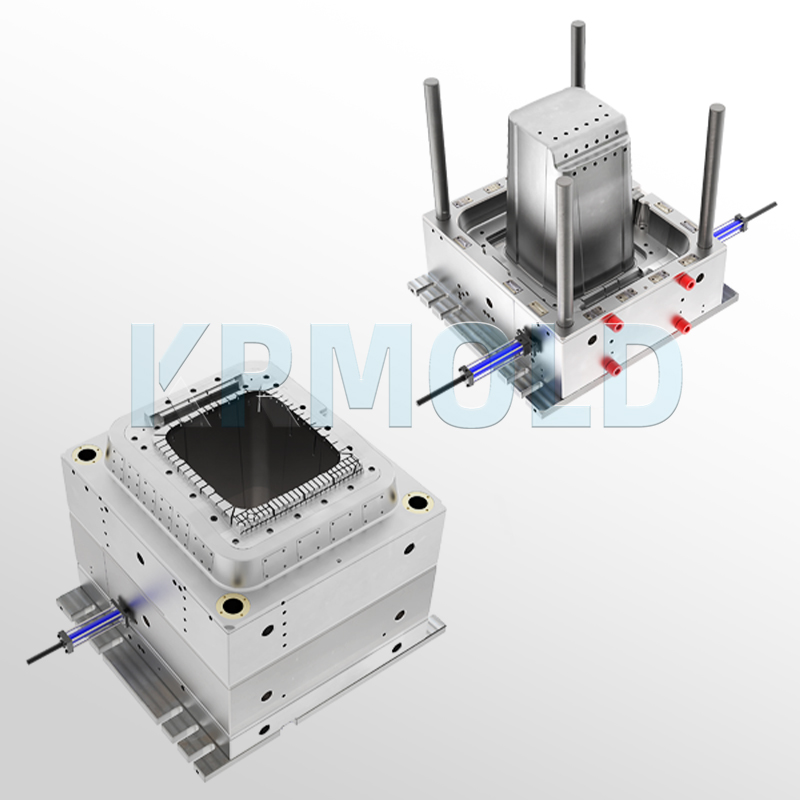

A KRMOLD é especializada no fornecimento de moldes de injeção de alta qualidade para lixeiras, sendo capaz de projetar e fabricar moldes de injeção de plástico para lixeiras de diversas capacidades, atendendo às necessidades específicas de cada projeto, incluindo 32L, 45L, 60L, 80L, 120L e 240L. O projeto dos moldes de injeção para lixeiras da KRMOLD considera o desempenho e a estética do produto, além da capacidade, para satisfazer as diversas necessidades do mercado de contêineres de lixo com acionamento por pedal, de múltiplos níveis, médicos e de uso geral.

Durante a fase de projeto do molde de injeção para lixeiras de plástico, os engenheiros da KRMOLD analisam e otimizam de forma abrangente a estrutura do molde, incorporando cobre-berílio na ponta do núcleo e nas bordas da cavidade. Esse design inovador acelera significativamente os tempos de ciclo e melhora a eficiência da produção. Quaisquer que sejam suas ideias e necessidades, entre em contato com a KRMOLD para personalizar sua solução de molde de injeção para lixeiras de plástico!

Características do molde de injeção para lixeira

—

1. Ciclo de moldagem por injeção curto e alta produção por unidade de tempo.

Os moldes de injeção para lixeiras de plástico da KRMOLD utilizam software CAE avançado para análise da distribuição de temperatura durante o processo de moldagem, com foco especial no aprimoramento do sistema de resfriamento nas áreas de maior temperatura. Esse design otimizado reduz efetivamente o tempo de resfriamento e acelera significativamente o ciclo de produção, aumentando a produtividade por unidade de tempo e permitindo maior eficiência e benefícios econômicos no processo produtivo.

2. Alta estabilidade do sistema de moldagem e alto rendimento

O sistema de canais de alimentação KRMOLD, projetado de forma racional e eficiente, melhora significativamente o rendimento. O sistema de canais quentes utiliza elementos de aquecimento alemães importados para garantir uma temperatura uniforme e estável. Esse design reduz o número de produtos defeituosos durante a produção, garantindo que cada lixeira produzida seja um produto de alta qualidade.

3. Espessura uniforme da parede, sem excentricidade e longa vida útil do molde.

Os moldes de injeção para lixeiras da KRMOLD são reconhecidos pela sua alta precisão de usinagem e montagem exata. O mecanismo de travamento e guia do molde, projetado de forma racional, garante espessura uniforme da parede e ausência de excentricidade, prolongando assim a vida útil do molde de injeção para lixeiras de plástico. Este processo de alto padrão resulta em lixeiras que não são apenas esteticamente agradáveis, mas também possuem excelente praticidade.

4. Adequado para moldagem por injeção de plásticos com baixo índice de fluidez, garantindo a durabilidade do produto.

Os moldes de injeção para lixeiras da KRMOLD são projetados para equilibrar resistência e tenacidade, tornando-os adequados para a moldagem por injeção de plásticos com baixo índice de fluidez. Isso significa que, independentemente da pressão exercida durante o uso, as lixeiras produzidas possuem excelente resistência a impactos e propriedades antienvelhecimento, garantindo assim uma longa vida útil e desempenho estável.

Vantagens do molde de injeção para lixeiras de plástico

—

A KRMOLD se compromete a fornecer aos clientes moldes de injeção para lixeiras de alta qualidade, garantindo um controle rigoroso em todas as etapas da produção. Os moldes de injeção para lixeiras de plástico da KRMOLD apresentam as seguintes vantagens significativas:

-Qualidade da aparência:O processo de fabricação do molde de injeção para lixeiras da KRMOLD segue padrões rigorosos, garantindo a ausência de diferenças de cor, bolhas ou rachaduras, e assegurando um produto final liso e esteticamente agradável. -Precisão dimensional:Todas as lixeiras atendem perfeitamente às exigências dimensionais do cliente, alcançando alta precisão. -Empilhamento fácil:Projetadas com foco no empilhamento, as lixeiras podem ser facilmente sobrepostas, facilitando o armazenamento e o transporte, e melhorando a eficiência geral do transporte. -Excelente funcionalidade:A instalação segura das rodas e das tampas garante excelente funcionalidade e conveniência para o usuário no uso diário. |  |

Considerações sobre o projeto de moldes de injeção para lixeiras

—

Durante o processo de projeto dos moldes de injeção para lixeiras de plástico da KRMOLD, os engenheiros consideraram integralmente as necessidades de diferentes cenários de uso (como residências, fábricas e locais de entretenimento) para garantir que as lixeiras produzidas suportem o peso do empilhamento sem entortar ou deformar. Portanto, a KRMOLD prioriza os seguintes aspectos na criação e fabricação de moldes de injeção para lixeiras de plástico:

-Seleção de materiais:Selecionar materiais de alta resistência para melhorar a durabilidade geral do molde de injeção da lixeira de plástico.

-Otimização do ângulo de inclinação:Ajustar corretamente o ângulo de inclinação do molde de injeção da lixeira para facilitar a desmoldagem subsequente e reduzir possíveis problemas de deformação.

-Design de reforço das nervuras:Com a aprovação do cliente, a adição adequada de nervuras de reforço ao projeto não só facilita a desmoldagem, como também contribui para o controle de custos.

-Design com cantos arredondados:A otimização do design com cantos arredondados melhora a resistência do molde de injeção para lixeiras de plástico e facilita a desmoldagem.

Sistema de canais quentes para molde de injeção de lixeira

—

O sistema de canais quentes é um dos componentes principais dos moldes de injeção para lixeiras de plástico da KRMOLD. Ele utiliza um dispositivo de aquecimento para garantir que as partículas de plástico fundido permaneçam em estado líquido durante a injeção. Esse design evita a solidificação causada pelo resfriamento, garantindo um fluxo e preenchimento uniformes do plástico e melhorando significativamente a qualidade da moldagem do produto. As vantagens dos moldes de injeção para lixeiras com sistema de canais quentes incluem:

-Operação simples e alta eficiência de produção:O processo simplificado melhora a eficiência da produção e reduz a dependência de mão de obra.

-Alta qualidade do produto:O processo de moldagem por injeção evita defeitos como rebarbas, bolhas e deformações, garantindo a qualidade do produto final.

-Alta durabilidade:Os moldes para lixeiras de plástico com sistema de canais quentes têm uma longa vida útil, são fáceis de manter e suportam tarefas de produção de alta intensidade, ajudando a melhorar a eficiência produtiva da sua fábrica.

Mais importante ainda, a tecnologia de canais quentes também ajuda a preservar o meio ambiente. O uso de um método de moldagem por injeção com canais quentes a baixa temperatura elimina o fluxo de água de resfriamento, o que economiza recursos hídricos preciosos e reduz as emissões de gases poluentes, contribuindo assim para a proteção ambiental.

Especifique o tipo de plástico (por exemplo, PP, ABS) e os requisitos de pós-processamento (por exemplo, pulverização, serigrafia) e forneça desenhos de peças plásticas 2D ou 3D. Ao mesmo tempo, forneça o volume de produção, requisitos de aparência, padrões de tolerância, etc.

Em termos gerais, nossos engenheiros começarão a preparar a cotação imediatamente após o cliente fornecer os requisitos completos de produção. Geralmente, leva cerca de 1-3 dias.

O prazo de entrega para moldes de injeção regulares é geralmente de 30 a 60 dias, e pode ser maior para moldes complexos. Por exemplo, o prazo de entrega típico para moldes de silicone líquido é de cerca de 60 dias, cobrindo design, fabricação, teste de molde, etc.

Tecnologia de processamento de alta precisão: Equipamentos de alta precisão, como centros de usinagem CNC (CNC) e usinagem por eletroerosão (EDM), são usados para otimizar o processo de design em combinação com software CAD/CAM. Controle de qualidade: Inspeção das principais dimensões do molde pela Máquina de Medição por Coordenadas (CMM) e verificação de múltiplos lotes de amostras durante o estágio de moldagem de teste. Seleção de material: use aço para matriz com alta resistência ao desgaste (por exemplo, H13, S136) e tratamento de superfície (por exemplo, nitretação, cromagem) para porcas de matriz para prolongar a vida útil.

Após cada 50.000 moldes, verifique o pilar guia, o pino ejetor e outras peças de desgaste, e limpe o plástico residual e a ferrugem na superfície do molde. Use graxa de alta temperatura para peças deslizantes (por exemplo, parte superior inclinada, controle deslizante) para reduzir a perda de fricção. Certifique-se de que o circuito de água esteja suave e a diferença de temperatura seja ≤5℃ para evitar rachaduras no molde devido ao estresse térmico.

O custo do molde dos materiais foi responsável por cerca de 30-40% (como 1 tonelada de preço de aço P20 de cerca de 20.000 yuans), os custos de processamento foram responsáveis por mais de 50% (taxa horária de trabalho CNC de cerca de 80-150 yuans / hora). A produção em pequenos lotes pode escolher o molde de alumínio ou simplificar o design estrutural; mais de 100.000 peças são recomendadas para usar insertos de carboneto para aumentar a vida útil!

Os produtos de injeção de molde precisam atender totalmente aos requisitos de design (como tamanho, aparência) e podem ser de produção contínua e estável. A marcação do molde, os relatórios de inspeção (como teste de dureza do material) e os desenhos de engenharia devem ser completos.

O aço do molde (como S136H, NAK80 e outros materiais importados custam mais) e o tipo de embrião do molde (o custo de curto prazo do molde de alumínio é baixo, mas a vida útil é curta) afetam diretamente o custo. O uso da tecnologia de design CAD/CAE/CAM, sistema de canal quente, etc. aumentará o investimento inicial, mas pode aumentar os benefícios de longo prazo (como reduzir os sprues e aumentar a capacidade de produção).