| 1 | Vantagens da moldagem por injeção médica |

| 2 | Aplicações da Moldagem por Injeção Médica |

| 3 | Materiais usados em componentes médicos injetáveis |

| 4 | Considerações ao selecionar materiais de moldagem por injeção médica |

| 5 | Tipos comuns de moldagem por injeção de plástico |

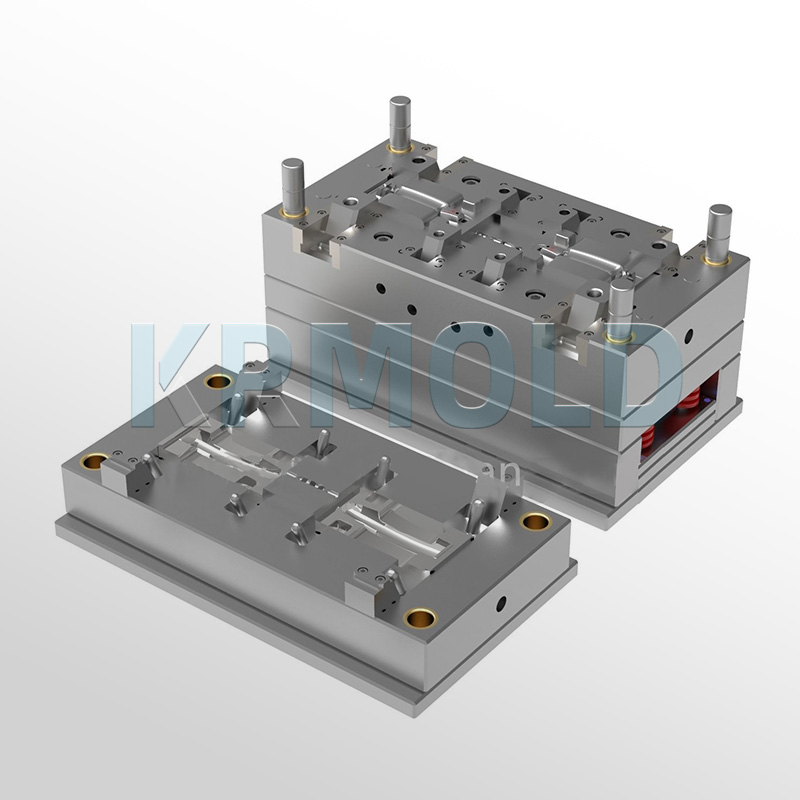

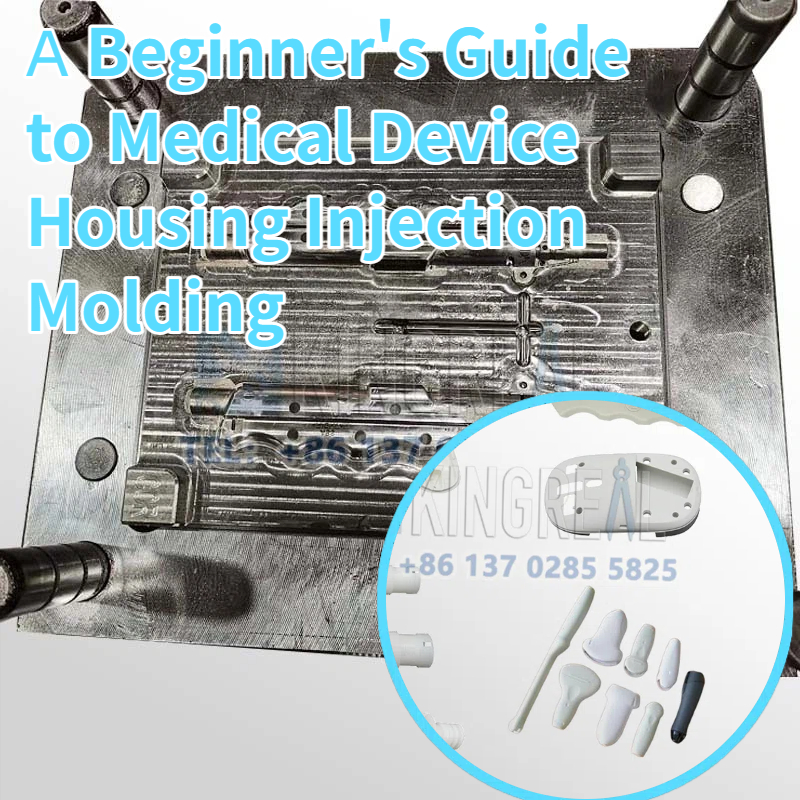

Moldagem por injeção de invólucros para dispositivos médicosproduz componentes de grau médico duráveis e confiáveis que atendem aos padrões da FDA. Atualmente, a moldagem por injeção médica é o processo preferido para a fabricação dos dispositivos médicos mais avançados, com instalações laboratoriais e equipamentos médicos de ponta fabricados com moldagem por injeção de invólucros de dispositivos médicos.

A moldagem por injeção médica é econômica e oferece excelente precisão e consistência. Isso é crucial quando grandes séries de produção são necessárias. Este artigo servirá como um guia para iniciantes no processo de moldagem por injeção de invólucros de dispositivos médicos.

1. Vantagens da moldagem por injeção médica

01. Ampla gama de opções de materiais para moldagem por injeção médica

A moldagem por injeção de plástico oferece a mais ampla gama de opções de materiais.moldagem por injeção médicalimita a gama de materiais disponíveis, mas muitos materiais ainda são adequados para a fabricação de peças de grau médico. A KRMOLD discutirá isso mais adiante neste guia.

02. Custo-efetividade para moldagem por injeção de invólucros de dispositivos médicos

A configuração do processo de moldagem por injeção de invólucros de dispositivos médicos ajuda a reduzir custos desnecessários de moldagem por injeção — a produção em larga escala e a fabricação em larga escala ajudam a maximizar a eficiência do processo. Portanto, ao produzir grandes quantidades de peças médicas injetáveis, o processo de moldagem por injeção médica pode reduzir o custo por peça.

03. Durabilidade para moldagem por injeção de invólucros de dispositivos médicos

Um fato bem conhecido sobre os plásticos utilizados na moldagem por injeção médica é sua durabilidade. Esses materiais oferecem resistência e resistência inabaláveis a ambientes e usos adversos. Portanto, os produtos produzidos por esse processo podem suportar confortavelmente calor, força bruta e vibração sem rachar ou quebrar. Além disso, eles permanecem inalterados pelas altas temperaturas experimentadas durante a esterilização em autoclaves.

04. Precisão excepcional para moldagem por injeção médica

Precisão excepcional é essencial no processo de moldagem por injeção de invólucros de dispositivos médicos para a indústria de dispositivos médicos. Devido às tolerâncias rigorosas, cada polegada, milímetro ou centímetro importa. Além disso, equipamentos de moldagem por injeção qualificados devem ser utilizados para atingir esse alto nível de precisão.

05. Resistência a contaminantes para moldagem por injeção médica

Os materiais utilizados neste processo de produção resistem prontamente à entrada de contaminantes. Além disso, requerem esterilização mínima para manter a esterilidade. Esse fator facilita o atendimento aos padrões da FDA e outras regulamentações.

2.Aplicações da Moldagem por Injeção Médica

As aplicações demoldagem por injeção de invólucro de dispositivo médicosão diversos. Fornecedores médicos utilizam esse processo porque ele permite que seus produtos atendam facilmente aos padrões de qualidade e segurança exigidos. A moldagem por injeção médica também é utilizada nas seguintes áreas:

- Equipamento de raio-X odontológico

-Ortopedia

-Componentes e dispositivos para administração de medicamentos

-Materiais de laboratório, como tubos de ensaio, béqueres e outros recipientes

- Instrumentos cirúrgicos e equipamentos para preparação de instrumentos cirúrgicos

-Invólucros, alojamentos e invólucros para equipamentos médicos e de laboratório

3. Materiais usados em componentes médicos injetáveis

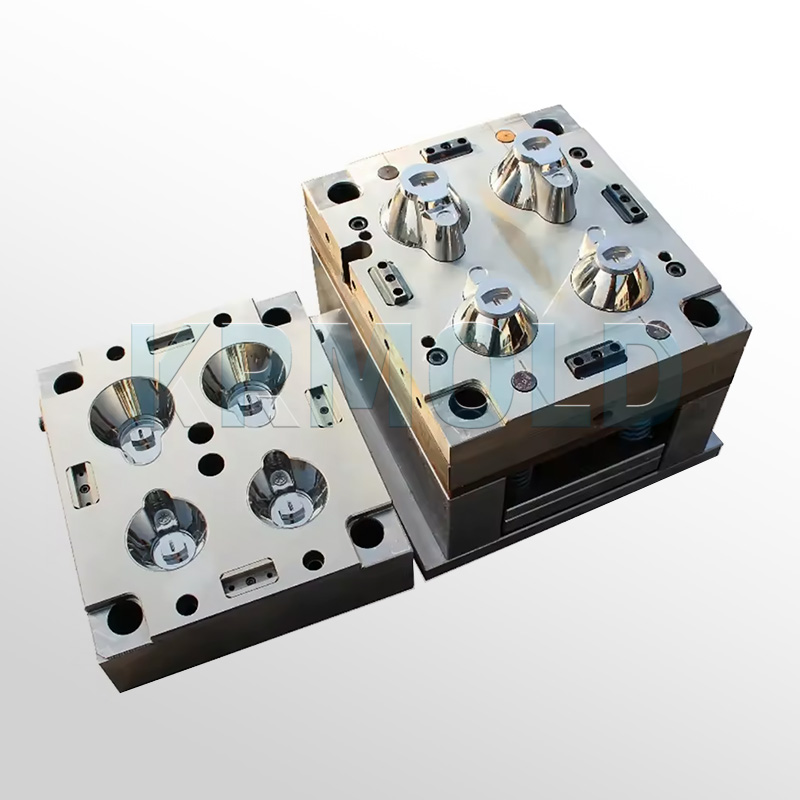

Omoldagem por injeção de invólucro de dispositivo médico O processo utiliza uma ampla gama de opções de materiais para fabricar componentes médicos e farmacêuticos. Utiliza-se uma variedade de materiais de moldagem por injeção para invólucros de dispositivos médicos, tornando o processo altamente eficiente. Alguns deles incluem:

-Polipropileno (PP): Devido à sua resistência e durabilidade, é um dos plásticos mais utilizados na indústria. O polipropileno contém fortes ligações químicas, tornando-o um material preferencial para a fabricação de dispositivos médicos, como béqueres e tubos de ensaio.

Polietileno (PE): Este material é um produto básico na indústria de termoplásticos. É utilizado em diversos componentes de máquinas industriais e comerciais, com diferentes níveis de rigidez. Disponível em diversos graus de durabilidade, incluindo PEBD, PEAD e UHMV. O UHMV é um componente da maioria das próteses de quadril, perna e outras articulações.

- Poliestireno (PS): É um plástico resistente com pouca elasticidade. É inflexível e apresenta altos níveis de resistência ao impacto e processabilidade. É usado principalmente para superfícies facilmente personalizáveis, com boa estabilidade dimensional e estética.

- Polieteretercetona (PEEK): É um termoplástico conhecido por seu alto desempenho e excelentes propriedades mecânicas. Oferece altos níveis de resistência à abrasão, radiação, trilhamento e degradação térmica.

-Silicone: Este é o material de escolha quando a flexibilidade é um requisito primordial para componentes de dispositivos médicos. Sua capacidade de conferir extrema durabilidade e biocompatibilidade às peças é incomparável no setor. Além disso, é acessível e reduz custos na produção em larga escala.

4. Considerações ao selecionar materiais de moldagem por injeção médica

Omoldagem por injeção de invólucro de dispositivo médicoO processo de fabricação de dispositivos médicos é altamente crítico, com alta probabilidade de falha. Portanto, diversos fatores precisam ser considerados antes e durante o projeto, planejamento e operação do procedimento. Entre eles, estão:

01. Requisitos da FDA para moldagem por injeção de invólucros de dispositivos médicos

Na fabricação de componentes médicos, os requisitos da FDA são o padrão-alvo para todos os processos. As normas de esterilidade e limpeza são rigorosas e devem ser rigorosamente cumpridas. Em todas as etapas da produção, garanta que todos os insumos atendam ou excedam os padrões especificados. Para obter a certificação de grau médico, a fábrica deve atender aos padrões tanto para os componentes quanto para o processo de produção.

02. Suportar o processo de esterilização para moldagem por injeção médica

Este é um requisito mínimo, mas crítico, para produtos médicos. Todos os invólucros, equipamentos ou componentes que entram em contato com o corpo humano devem ser resistentes à contaminação. Devem também sobreviver ao processo de esterilização sem danos.

03. Ambiente operacional para moldagem por injeção de invólucros de dispositivos médicos

A capacidade de suportar condições adversas é um fator fundamental para materiais de moldagem por injeção de invólucros de dispositivos médicos. Eles devem ser confiáveis e duráveis quando submetidos a calor, corrosão, líquidos, vibração e outros movimentos humanos. A maioria dos plásticos utilizados nesse processo atende a esse requisito.

04. Durabilidade e resistência para moldagem por injeção médica

Plásticos frágeis devem ser evitados na fabricação de equipamentos para evitar ou minimizar riscos biológicos na área médica. Portanto, cada material selecionado deve demonstrar durabilidade satisfatória antes do uso. Mais importante ainda, deve ser capaz de demonstrar altos níveis de resistência à tração.

05. Uso geral para moldagem por injeção médica

Considere sempre a finalidade do material antes de escolhê-lo. Por exemplo, materiais descartáveis como seringas, agulhas, tubos e conectores devem ser transparentes, flexíveis e facilmente esterilizados. Da mesma forma, as peças para injeção cirúrgica devem ser leves e ergonômicas.

5. Tipos comuns de moldagem por injeção de plástico

Os fabricantes que oferecem serviços de moldagem por injeção utilizam uma variedade de tecnologias de moldagem de plástico para produzir peças de grau médico. No entanto, aqui, a KRMOLD examinará quatro tipos comuns, incluindo: Moldagem por Injeção de Parede Fina,Moldagem por injeção assistida por gás, Moldagem por injeção de metal,Moldagem por injeção de borracha de silicone líquido.

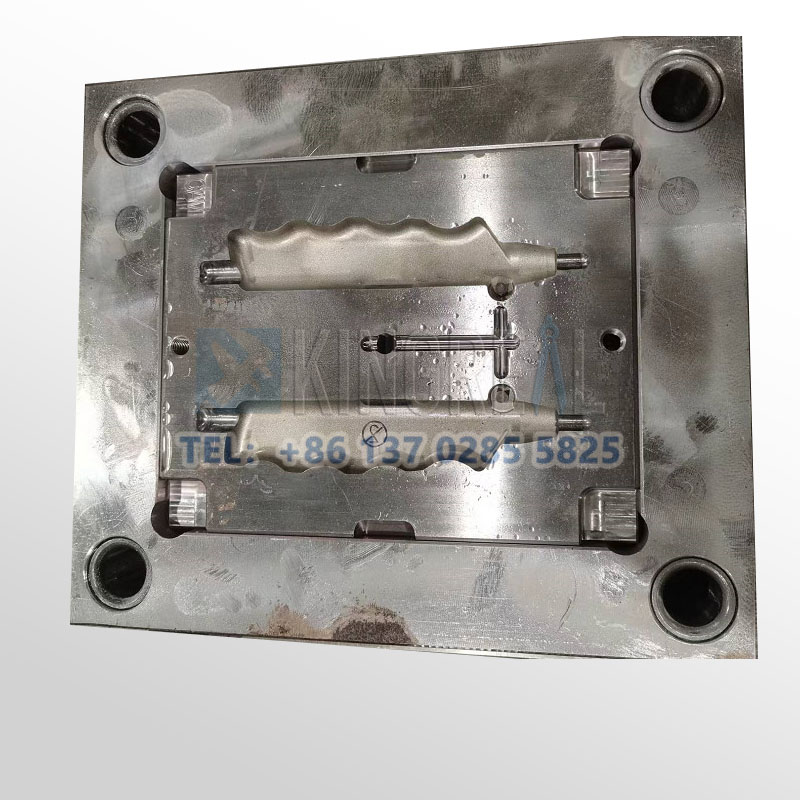

01. Moldagem por injeção de parede fina

A moldagem por injeção de paredes finas é um dos processos mais comuns na moldagem por injeção de invólucros de dispositivos médicos. É usada para produzir ferramentas ou efeitos que aumentam a funcionalidade e o conforto do paciente. As paredes das peças injetadas para dispositivos médicos são significativamente mais finas do que as do componente completo, normalmente menores que 1 mm.

Dispositivos fabricados dessa maneira exigem muito dos seus materiais. Apesar das paredes finas, o dispositivo ou ferramenta mantém um certo grau de integridade e durabilidade. Devido a esses requisitos, o material de base geralmente é plástico (particularmente LCP ou polipropileno, ou mesmo náilon).

O material utilizado na produção depende em grande parte do objeto a ser fabricado. Esses moldes (protótipos) passam por testes exaustivos para garantir sua usabilidade.

Os dispositivos produzidos usando esse tipo de moldagem por injeção de invólucros para dispositivos médicos incluem dispositivos vestíveis, instrumentos cirúrgicos e dispositivos de ablação por cateter.

02. Moldagem por injeção assistida por gás

Este é um tipo de moldagem mais complexo. Na moldagem convencional, peças mais espessas tendem a secar ou curar mais lentamente do que peças com paredes mais finas. Isso ocorre porque não há pressão suficiente para compactar a resina adequadamente e distribuí-la uniformemente.

Como resultado, a resina acaba ficando deformada, feia e estruturalmente mais fraca do que deveria, devido às marcas de afundamento. A moldagem por injeção assistida a gás é uma solução para esse problema em peças médicas moldadas por injeção de plástico.

O processo envolve a passagem de gás por canais embutidos no molde. O gás (nitrogênio) passa pelo meio dessas seções mais espessas. Isso cria a pressão necessária para pressionar a resina firmemente contra o molde, resultando em peças lisas, estruturalmente sólidas e sem marcas de afundamento.

A moldagem por injeção assistida por gás não é adequada para projetos de ferramentas com cantos vivos, pois a pressão do gás diminui se o fluxo não seguir uma linha reta. No entanto, esse tipo de moldagem é mais adequado para a produção de peças complexas.

03. Moldagem por injeção de metais

O uso de metal na fabricação de dispositivos médicos é uma tecnologia que não podemos ignorar. Isso porque os dispositivos metálicos desempenham um papel crucial em dispositivos que exigem alta densidade, tamanho reduzido e capacidade de manobra. Isso não diminui os inúmeros usos e vantagens da impressão 3D tradicional, da moldagem por injeção médica ou da moldagem assistida por gás.

Normalmente, a tecnologia de atomização cria uma mistura de pó a partir do metal desejado. Esse pó é moldado em pellets (material de base) e contém um aglutinante para facilitar a moldagem.

Após a injeção, o ligante é removido por vários métodos, incluindo solventes, processos catalíticos, fornos quentes ou até mesmo uma combinação destes. Isso resulta em uma peça moldada com 100% de densidade.

04. Moldagem por injeção de borracha de silicone líquido

Alguns dispositivos médicos, como tubos e máscaras respiratórias, são difíceis de manter higienicamente. Portanto, a moldagem por injeção de borracha de silicone líquido costuma ser a mais adequada para a produção desses dispositivos.

Os rigorosos requisitos deste processo exigem um ambiente de produção higiênico. Este ambiente garante que o ar ambiente, poeira ou umidade não se acumulem no molde ou na mistura durante a solidificação. A substância semelhante à borracha produzida por este processo é altamente resistente a produtos químicos.

O silicone não reage com o tecido biológico, tornando-o mais adequado para implantação segura. No entanto, este processo de moldagem por injeção de borracha de silicone líquido requer várias etapas. Isso também depende das propriedades desejadas do produto de silicone resultante.