Introdução à moldagem por injeção de sensores para autopeças plásticas

—

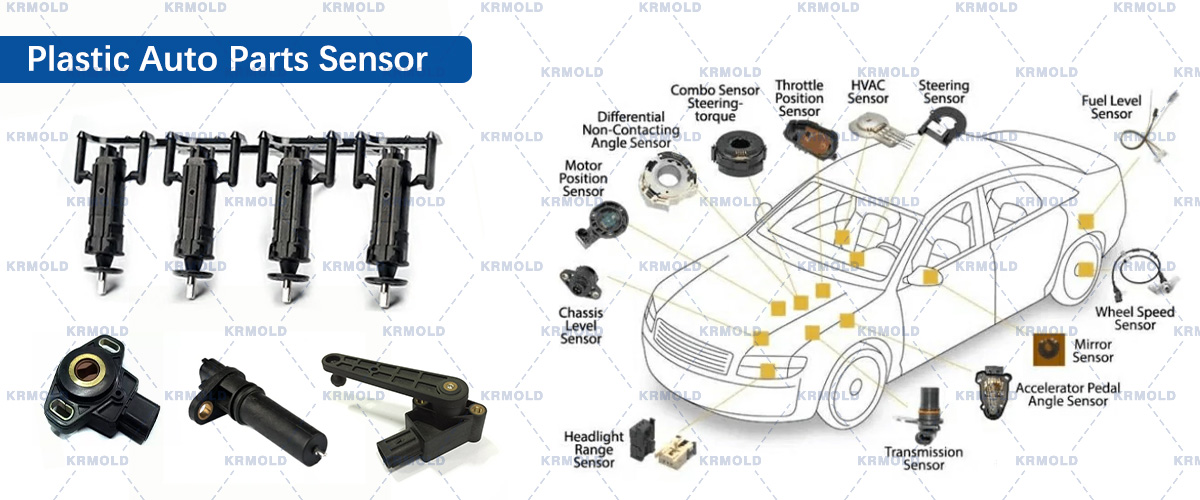

Os moldes de injeção de plástico para sensores automotivos da KRMOLD produzem uma ampla gama de peças, incluindo sensores de temperatura, pressão, oxigênio, velocidade, posição, aceleração e luminosidade. Os moldes de alta qualidade da KRMOLD produzem componentes precisos e duráveis, projetados para melhorar a segurança, o desempenho e o conforto do veículo, garantindo o melhor desempenho em todas as situações de condução.

Como fabricante profissional de moldes de injeção para sensores de peças automotivas em plástico, a KRMOLD acumulou vasta experiência no projeto e fabricação desses moldes. A equipe da KRMOLD oferece serviços personalizados de projeto de moldes de injeção para sensores de peças automotivas em plástico, com base nas necessidades específicas de cada cliente, garantindo a qualidade e o desempenho do produto final.

Princípio de funcionamento do molde de injeção para peças de sensores automotivos

—

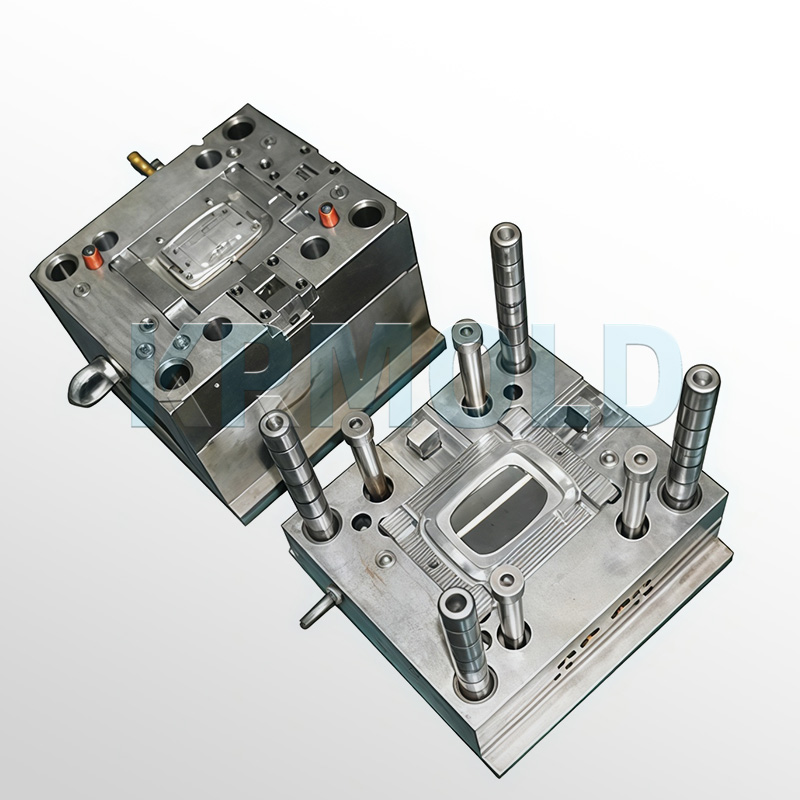

Os moldes de injeção para sensores automotivos da KRMOLD utilizam tecnologia avançada de moldagem por injeção. A máquina de moldagem por injeção injeta plástico aquecido e fundido na cavidade do molde. Após o fechamento do molde, o plástico esfria e solidifica sob pressão e temperatura específicas, formando uma peça plástica para sensor automotivo que se adapta ao formato da cavidade do molde. Após a abertura do molde, a peça moldada é ejetada por um mecanismo extrator. Este processo é eficiente e preciso, garantindo a produção de peças de alta qualidade para sensores automotivos.

Parâmetros do molde de injeção do sensor de peças plásticas automotivas

—

| nome | molde de injeção para peças de sensores automotivos |

| cor | branco, preto, verde, natureza, azul, amarelo, etc. |

| material | PP, PA, PC, PPT, ABS, PA+GF, POM, PE, UPE, PTFE, etc. |

| cavidade do molde | cavidade única e cavidade múltipla |

| sistema de corredor | canal quente e canal frio |

| equipamento | CNC, EDM, máquina de corte, máquinas para plásticos, etc. |

| material do molde | P20/ 718H/ S136H/ S136 endurecido/ NAK80 |

| máquina de injeção | 30T, 50T, 60T, 80T, 90T, 120T, 168T, 200T, 380T |

| vida de molde | 500.000 a 5.000.000 fotos, conforme a necessidade do cliente. |

| tamanho | personalizado |

| tolerância | ± 0,01 mm |

| forma | conforme seu desenho ou a amostra |

| certificação | IATF 16949 e relatório de teste profissional completo relacionado |

| amostra grátis | disponível |

| vantagem | compras centralizadas |

Vantagens da moldagem por injeção de peças de sensores automotivos

—

1. Alta eficiência de produção

Os moldes de injeção para sensores de peças automotivas de plástico da KRMOLD são particularmente adequados para produção em massa, permitindo a moldagem rápida de peças plásticas de sensores automotivos de alta qualidade. Essa capacidade de produção de alta eficiência não só atende à demanda da indústria automotiva por produção em larga escala, como também reduz significativamente os prazos de entrega, permitindo que os clientes atendam às demandas do mercado prontamente.

2. Alta precisão dimensional

Os moldes de injeção para peças de sensores automotivos da KRMOLD controlam com precisão as dimensões das peças plásticas, garantindo a estabilidade e a consistência da qualidade do produto. Essa característica de alta precisão atende aos rigorosos requisitos de montagem de sensores, evitando problemas de montagem causados por erros dimensionais.

3. Capaz de moldar formas complexas

O design de moldes de injeção para sensores automotivos da KRMOLD permite a fabricação de peças plásticas para sensores com formatos e estruturas internas complexas. Por exemplo, componentes de sensores com diversos encaixes, saliências e outras estruturas podem ser produzidos com precisão utilizando os moldes de injeção para sensores automotivos da KRMOLD.

Principais considerações de projeto para moldagem por injeção de peças de sensores automotivos

—

1. Projeto de precisão para moldes de injeção de peças de sensores automotivos

(1) Requisitos de precisão dimensional

Ao projetar moldes de injeção para sensores de peças automotivas de plástico, os engenheiros da KRMOLD calculam e determinam com precisão as dimensões da cavidade e do núcleo do molde, com base nos requisitos de tolerância dimensional das peças de injeção de sensores automotivos. As peças de injeção de sensores automotivos normalmente apresentam requisitos de precisão dimensional extremamente elevados, tornando a precisão dimensional do molde de injeção crucial. A KRMOLD utiliza equipamentos de usinagem de alta precisão, como centros de usinagem CNC, com precisão em nível micrométrico, para garantir a precisão dimensional do molde de injeção de sensores de peças automotivas de plástico.

(2) Projeto de Precisão de Forma e Posição

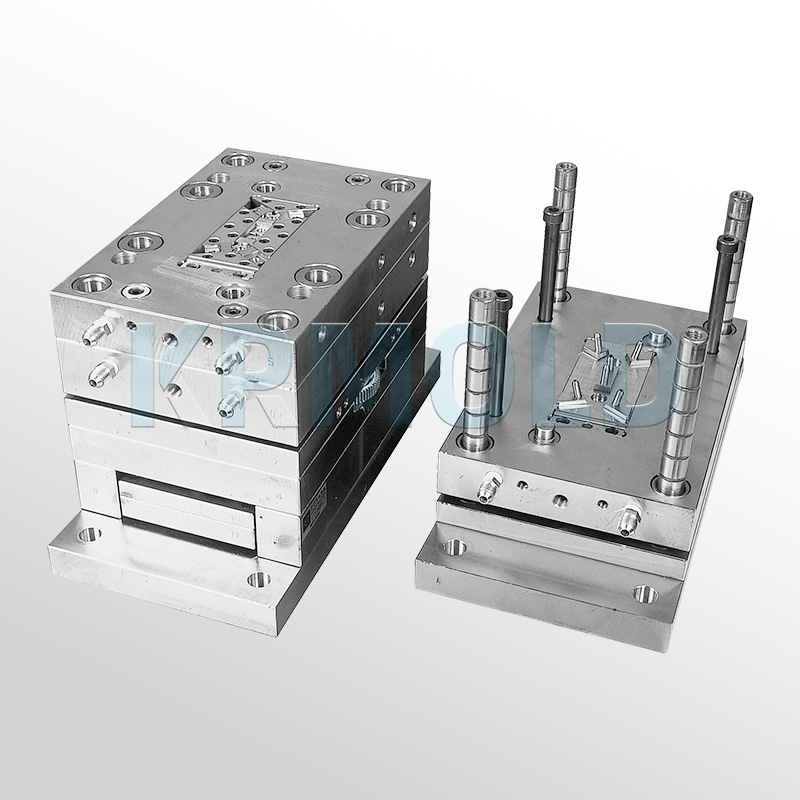

A precisão de forma e posicionamento do molde de injeção para peças de sensores automotivos inclui a precisão dimensional e a precisão posicional. A precisão dimensional da cavidade do molde deve corresponder precisamente aos requisitos de projeto das peças de injeção de sensores automotivos. Softwares avançados de modelagem 3D são utilizados para o projeto da cavidade do molde e análise de simulação, garantindo a suavidade e a precisão das superfícies. Durante a usinagem, a equipe da KRMOLD utiliza processos de eletroerosão (EDM) e fresamento de alta velocidade para garantir alta precisão na forma da cavidade. Além disso, a precisão posicional envolve principalmente as relações posicionais relativas entre os vários componentes dentro do molde de injeção de sensores para peças automotivas de plástico. Dispositivos de posicionamento de alta precisão, como blocos de posicionamento de precisão e pinos de posicionamento cônicos, são utilizados para garantir que a precisão posicional entre os componentes esteja dentro da faixa de tolerância permitida.

2. Projeto da superfície de separação para molde de injeção de peças de sensores automotivos

(1) Seleção da localização da superfície de separação

A localização da superfície de separação tem um impacto crítico na qualidade e aparência de peças automotivas moldadas por injeção de precisão. Os engenheiros da KRMOLD evitam posicionar a superfície de separação em áreas importantes para a aparência da peça moldada por injeção ou em áreas críticas que afetem sua função. Além disso, considerando o método de desmoldagem da peça moldada por injeção, a superfície de separação deve facilitar uma desmoldagem suave. Combinando mecanismos de extração lateral do núcleo ou de ejeção inclinada, garante-se que a peça moldada por injeção possa ser ejetada suavemente do molde durante o processo de abertura do molde, evitando deformações ou danos causados por força de desmoldagem desigual.

(2) Projeto da forma da superfície de separação

A superfície de separação pode ter várias formas, como um plano, um plano inclinado ou uma superfície curva. Os engenheiros da KRMOLD projetam racionalmente o formato da superfície de separação com base na forma e nas características estruturais das peças plásticas moldadas por injeção para sensores automotivos. Além disso, os engenheiros da KRMOLD também se concentram na vedação da superfície de separação para evitar o transbordamento do plástico fundido durante a moldagem por injeção. Ao projetar uma estrutura de vedação adequada para a superfície de separação, como o uso de ranhuras e anéis de vedação, eles garantem que o plástico fundido não vaze pela superfície de separação durante a moldagem por injeção de alta pressão, evitando vazamentos e garantindo a qualidade e a precisão dimensional das peças moldadas.

Processo de fabricação de moldes de injeção para peças de sensores automotivos KRMOLD

—

- Projeto do molde: Com base nos requisitos de projeto, precisão dimensional e volume de produção das peças plásticas do sensor automotivo, e levando em consideração fatores como as especificações da máquina de moldagem por injeção e as propriedades do material plástico, são projetados a estrutura, as dimensões e os detalhes de cada componente do molde de injeção do sensor para peças plásticas automotivas.

-Usinagem: Utilizando usinagem CNC, EDM (usinagem por descarga elétrica), corte a fio, furação profunda e outros processos, as matérias-primas, como o aço para moldes, são usinadas para fabricar diversas peças.

-Montagem por Ajustador: Os ajustadores esmerilham e montam as peças usinadas, verificando o movimento suave dos pinos extratores, deslizadores e outros componentes, e garantindo que não haja problemas de interferência com o molde de injeção das peças do sensor automotivo.

-Polimento e acabamento: Utilizando ferramentas e materiais como lixa, pedra de afiar e pasta de diamante, polir as superfícies externas do produto e outras áreas das peças plásticas do molde de injeção do sensor automotivo para melhorar a qualidade da superfície do molde e garantir a aparência das peças plásticas.

- Inspeção e moldagem de teste: Realizar moldagem de teste utilizando uma máquina de moldagem por injeção para verificar se o molde de injeção das peças do sensor automotivo funciona normalmente e se a estrutura e a qualidade do produto atendem aos padrões. Fornecer um relatório dos parâmetros do processo de moldagem de teste, etc.

-Modificação e reparo do molde: Com base nos resultados da moldagem de teste, caso haja problemas com o produto, ajuste e modifique o molde de injeção do sensor de peças plásticas automotivas para atender aos requisitos de produção.

Especifique o tipo de plástico (por exemplo, PP, ABS) e os requisitos de pós-processamento (por exemplo, pulverização, serigrafia) e forneça desenhos de peças plásticas 2D ou 3D. Ao mesmo tempo, forneça o volume de produção, requisitos de aparência, padrões de tolerância, etc.

Em termos gerais, nossos engenheiros começarão a preparar a cotação imediatamente após o cliente fornecer os requisitos completos de produção. Geralmente, leva cerca de 1-3 dias.

O prazo de entrega para moldes de injeção regulares é geralmente de 30 a 60 dias, e pode ser maior para moldes complexos. Por exemplo, o prazo de entrega típico para moldes de silicone líquido é de cerca de 60 dias, cobrindo design, fabricação, teste de molde, etc.

Tecnologia de processamento de alta precisão: Equipamentos de alta precisão, como centros de usinagem CNC (CNC) e usinagem por eletroerosão (EDM), são usados para otimizar o processo de design em combinação com software CAD/CAM. Controle de qualidade: Inspeção das principais dimensões do molde pela Máquina de Medição por Coordenadas (CMM) e verificação de múltiplos lotes de amostras durante o estágio de moldagem de teste. Seleção de material: use aço para matriz com alta resistência ao desgaste (por exemplo, H13, S136) e tratamento de superfície (por exemplo, nitretação, cromagem) para porcas de matriz para prolongar a vida útil.

Após cada 50.000 moldes, verifique o pilar guia, o pino ejetor e outras peças de desgaste, e limpe o plástico residual e a ferrugem na superfície do molde. Use graxa de alta temperatura para peças deslizantes (por exemplo, parte superior inclinada, controle deslizante) para reduzir a perda de fricção. Certifique-se de que o circuito de água esteja suave e a diferença de temperatura seja ≤5℃ para evitar rachaduras no molde devido ao estresse térmico.

O custo do molde dos materiais foi responsável por cerca de 30-40% (como 1 tonelada de preço de aço P20 de cerca de 20.000 yuans), os custos de processamento foram responsáveis por mais de 50% (taxa horária de trabalho CNC de cerca de 80-150 yuans / hora). A produção em pequenos lotes pode escolher o molde de alumínio ou simplificar o design estrutural; mais de 100.000 peças são recomendadas para usar insertos de carboneto para aumentar a vida útil!

Os produtos de injeção de molde precisam atender totalmente aos requisitos de design (como tamanho, aparência) e podem ser de produção contínua e estável. A marcação do molde, os relatórios de inspeção (como teste de dureza do material) e os desenhos de engenharia devem ser completos.

O aço do molde (como S136H, NAK80 e outros materiais importados custam mais) e o tipo de embrião do molde (o custo de curto prazo do molde de alumínio é baixo, mas a vida útil é curta) afetam diretamente o custo. O uso da tecnologia de design CAD/CAE/CAM, sistema de canal quente, etc. aumentará o investimento inicial, mas pode aumentar os benefícios de longo prazo (como reduzir os sprues e aumentar a capacidade de produção).