| 1 | Secagem de Plástico ABS |

| 2 | Temperatura de injeção |

| 3 | Pressão de injeção |

| 4 | Velocidade de injeção |

| 5 | Temperatura do molde |

| 6 | Controle de volume de material |

| 7 | Seleção de máquinas de moldagem por injeção |

| 8 | Precauções na moldagem por injeção de ABS |

| 9 | Aplicações da moldagem por injeção de plástico ABS |

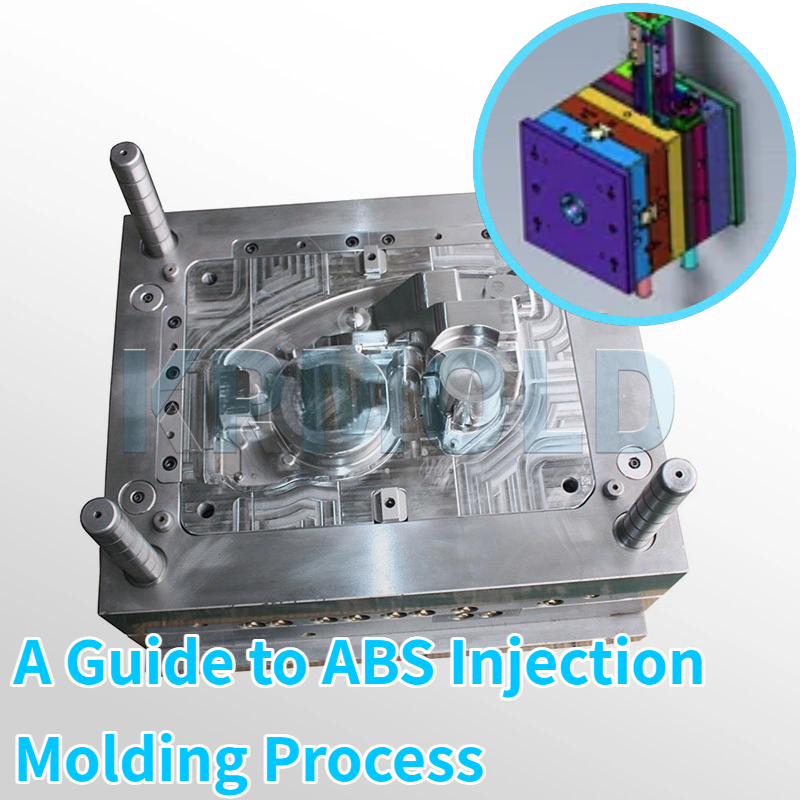

Uma técnica bem utilizada para processamento de plásticos éMoldagem por injeção de ABS.Muitos setores o escolhem como material preferido devido às suas excelentes qualidades mecânicas e processamento simples. Este artigo oferece uma análise completa do processo de moldagem por injeção de plástico ABS, incluindo secagem, temperatura de injeção, pressão, velocidade, temperatura do molde e diversas outras considerações. Para ajudá-lo a entender e aplicar melhor a tecnologia de moldagem por injeção de ABS, escolher o equipamento de moldagem por injeção e gerenciar a quantidade de material.

1. Secagem de Plástico ABS

O plástico ABS possui alta higroscopicidade e é muito suscetível à água. AntesMoldagem por injeção de ABS, então, ele precisa ser completamente seco e pré-aquecido. Além de ajudar a remover imperfeições superficiais causadas pela umidade – como bolhas e listras prateadas – isso melhora o efeito plastificante e reduz manchas de cor e moiré na superfície. Para garantir que o teor de umidade das matérias-primas de ABS seja inferior a 0,13%, as condições de secagem devem ser ajustadas de acordo com a estação e o clima:

Durante as estações secas ou no inverno, a secagem deve ser realizada a 75-80°C por 2-3 horas.

Em clima úmido de verão, a temperatura de secagem deve ser aumentada para 80-90 °C e o tempo de secagem estendido para 4-8 horas. Para peças que exigem brilho extremamente alto ou formas complexas, o tempo de secagem pode ser aumentado para 8-16 horas.

Para evitar a absorção de umidade após a secagem, recomenda-se converter o funil em um secador de ar quente e reforçar o monitoramento da umidade para evitar superaquecimento durante interrupções inesperadas da produção. Além disso, a proporção de material reciclado deve ser mantida abaixo de 30%, e material reciclado não deve ser usado em ABS de grau galvanizado.

2. Temperatura de injeção

DuranteMoldagem por injeção de plástico ABS, controlar a temperatura de injeção é absolutamente necessário. A viscosidade do ABS é afetada por variações de temperatura. Temperaturas excessivamente altas podem induzir degradação térmica no ABS resistente ao calor, aumentando sua viscosidade e impactando a qualidade da moldagem por injeção do ABS. A faixa ideal de temperatura de plastificação é de 220 a 250 °C, e diferentes tipos de ABS têm diferentes temperaturas de fusão adequadas:

A temperatura do forno de uma máquina de moldagem por injeção do tipo êmbolo deve ser mantida entre 180-230°C;

A temperatura do forno de uma máquina de moldagem por injeção do tipo parafuso deve ser controlada entre 160 e 220 °C. Lembre-se de que as variações de temperatura no bico e na ponta do cilindro podem ter um impacto significativo na qualidade do componente. Defeitos como linhas de solda, brilho ruim, rebarbas e descoloração podem ocorrer mesmo com pequenas variações de temperatura. Portanto, a moldagem por injeção de plástico ABS de alta qualidade depende de um gerenciamento preciso da temperatura.

3. Pressão de injeção

Como o material fundido de ABS é tão espesso, a injeção geralmente exige uma pressão de injeção mais alta. Embora uma pressão mais alta melhore a qualidade da superfície do componente, itens menores, mais simples ou mais espessos podem ser mais adequados sob pressão mais baixa. A qualidade da superfície da peça e a extensão das imperfeições com veios prateados dependem da pressão dentro da cavidade do molde no momento em que a válvula de injeção fecha durante o processo de injeção.

Pressão muito baixa faz com que o plástico encolha consideravelmente, talvez produzindo embaçamento na superfície do componente.

A aderência do molde é facilmente causada se a pressão for muito grande, pois o atrito entre a superfície do molde e o plástico aumenta.

Portanto, bomMoldagem por injeção de plástico ABSdepende das configurações corretas de pressão de injeção.

4. Velocidade de injeção

DuranteMoldagem por injeção de ABSManter uma taxa de injeção média é essencial para obter os melhores resultados. Uma velocidade de injeção muito rápida pode causar a queima ou decomposição do plástico, liberando gases que podem causar linhas de solda, brilho ruim e vermelhidão do plástico próximo ao ponto de injeção. No entanto, ao produzir peças complexas e de paredes finas, uma velocidade de injeção suficiente ainda é necessária para garantir o preenchimento eficaz do molde.

5. Temperatura do molde

PorqueMoldagem por injeção de plástico ABS Embora a temperatura do molde seja relativamente alta, o gerenciamento cuidadoso da temperatura do molde é igualmente crucial. Normalmente, a temperatura do molde deve ser mantida entre 75 e 85 °C. A temperatura fixa do molde deve variar de 70 a 80 °C na fabricação de componentes com área projetada maior; a temperatura móvel do molde deve, idealmente, variar de 50 a 60 °C. O aquecimento dedicado do molde é recomendado para componentes grandes, complexos ou de paredes finas, a fim de ajudar a reduzir os ciclos de produção e manter a temperatura do molde estável.

Um banho de água fria, banho de água quente ou outra estratégia de configuração mecânica pode ser usada após a remoção da peça para compensar o tempo de resfriamento dentro da cavidade do molde.

6. Controle de volume de material

Cada injeção de plástico ABS geralmente atinge apenas 75% do volume nominal. Controlar o volume de injeção para quase 50% do volume nominal ajudará a melhorar a qualidade da peça, a estabilidade dimensional e o brilho da superfície.

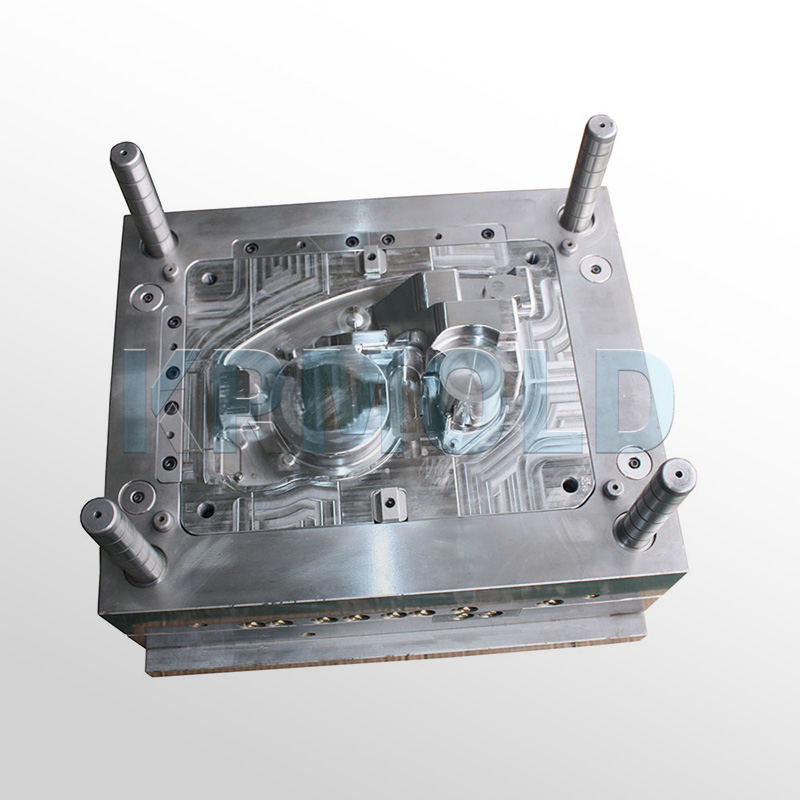

7. Seleção de máquinas de moldagem por injeção

A escolha da máquina de moldagem por injeção correta é crucial paraMoldagem por injeção de ABS. Geralmente, é recomendada uma máquina de moldagem por injeção padrão, com os seguintes parâmetros:

Relação comprimento-diâmetro do parafuso de 20:1;

Taxa de compressão maior que 2;

Pressão de injeção maior que 150 MPa.

Se for necessário um masterbatch ou se a aparência do produto for de grande importância, recomenda-se um parafuso com diâmetro menor. A força de fixação deve estar entre 4.700 e 6.200 t/m², dependendo do tipo de plástico e dos requisitos do produto.

8. Precauções na moldagem por injeção de ABS

Ao executarMoldagem por injeção de plástico ABS,as seguintes considerações importantes devem ser observadas:

Secagem: Como a resina ABS é higroscópica, com uma taxa de absorção de água de aproximadamente 0,3%, essa taxa deve ser reduzida para menos de 0,2% antes da moldagem. O uso de resina seca pode produzir peças com uma superfície altamente polida.

Viscosidade do fundido: A viscosidade do fundido do ABS é sensível à temperatura de moldagem e à pressão de injeção. Ajustes adequados de temperatura e pressão facilitarão o enchimento do molde.

Controle de contração: o ABS tem uma baixa taxa de contração, normalmente de 0,4% a 0,8%, permitindo a produção de produtos com alta precisão dimensional.

Tratamento térmico: peças moldadas geralmente não requerem tratamento térmico. No entanto, se for necessário revestimento ou pintura da superfície, pode-se realizar um tratamento térmico a 75-90 °C para eliminar tensões internas.

Projeto do molde: Evite lacunas de projeto e cantos vivos para evitar concentração de tensões. Recomenda-se um ângulo de inclinação de 1,0°. A espessura do ponto de injeção deve exceder 1/3 da espessura da parede da peça, e os pontos de injeção não devem ser posicionados em superfícies revestidas.

9. Aplicações da moldagem por injeção de plástico ABS

A moldagem por injeção de ABS é amplamente utilizada em vários setores, incluindo os seguintes:

Automotivo: Ideal para produtos leves, é frequentemente usado em maçanetas de portas, painéis de instrumentos e componentes de painéis.

Aplicações comerciais: amplamente utilizado em produtos domésticos, como revestimentos de geladeiras, aspiradores de pó e processadores de alimentos.

Indústria elétrica: Utilizado em invólucros de equipamentos eletrônicos e teclados de computadores.

Indústria da Construção: Adequado para tubos e conexões devido à sua alta resistência ao impacto e excelente estabilidade química. Outras aplicações incluem instrumentos musicais, equipamentos esportivos e materiais médicos.

A moldagem por injeção de ABS, com seu excelente desempenho e ampla gama de aplicações, tornou-se um componente vital da indústria de processamento de plásticos. Ao compreender e controlar os parâmetros de processo acima, você poderá utilizar melhorMoldagem por injeção de plástico ABStecnologia e produzir produtos de alta qualidade.