| 1 | Aplicações de Moldes de Injeção de Invólucros Eletrônicos |

| 2 | Elementos-chave da moldagem por injeção de invólucros plásticos eletrônicos de precisão |

| 3 | Configurações de parâmetros de moldagem por injeção de carcaça eletrônica |

| 4 | Controle de moldagem por injeção de carcaça eletrônica |

Moldagem por injeção de carcaça eletrônicaé uma tecnologia essencial no setor de eletrônicos de consumo, uma subcategoria dentro da categoria de moldagem por injeção de eletrônicos de consumo. Geralmente empregado para criar invólucros premium de alta precisão para dispositivos eletrônicos, este processo é... Devido aos rigorosos padrões de aparência e usabilidade dos dispositivos eletrônicos, todos os fatores no processo de moldagem por injeção de invólucros plásticos eletrônicos devem ser gerenciados com precisão para garantir que o produto final atenda aos mais altos requisitos de precisão dimensional, precisão de forma e qualidade de superfície do setor.

1.Aplicações de Moldes de Injeção de Invólucros Eletrônicos

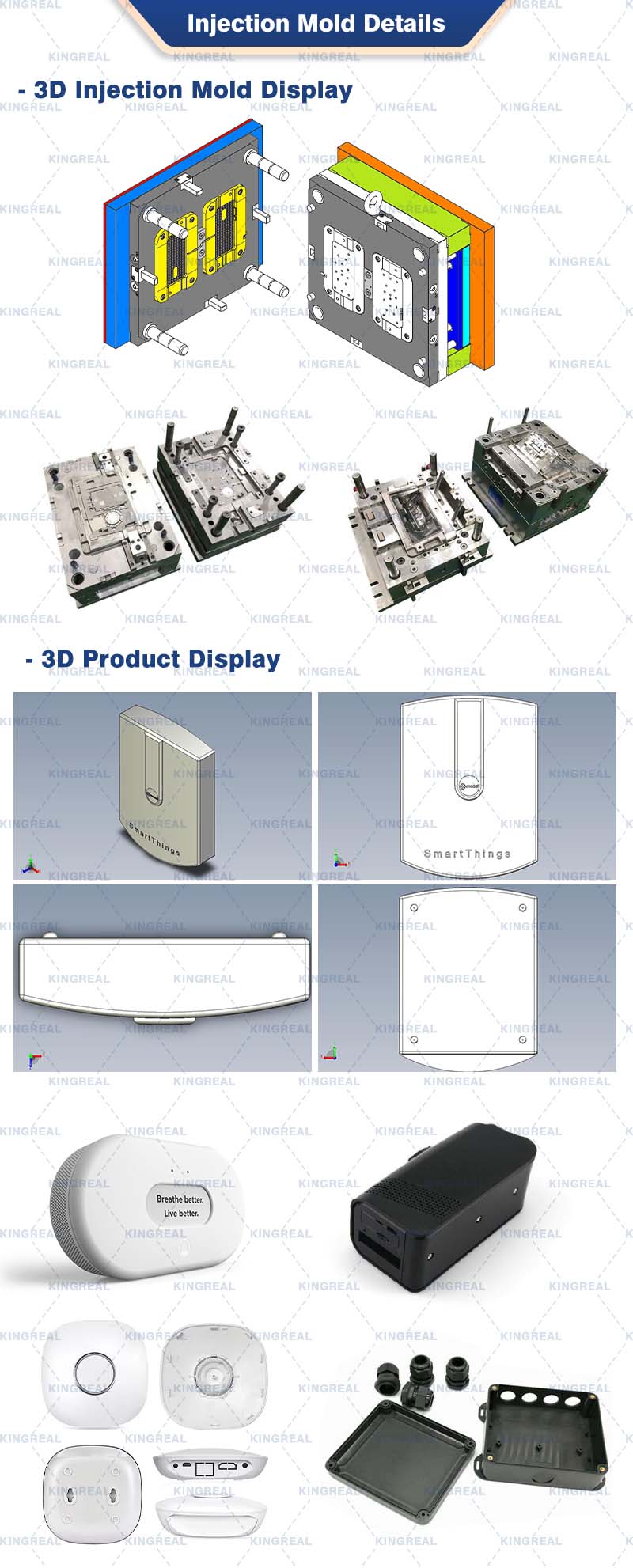

A KRMOLD é especializada em fornecer serviços personalizadosmoldes de injeção de carcaças eletrônicas. Esses moldes de injeção para invólucros eletrônicos de plástico são amplamente utilizados em uma variedade de produtos eletrônicos de consumo, como laptops, fones de ouvido, alto-falantes inteligentes, celulares e tablets. Com sua vasta experiência e expertise técnica, a KRMOLD é capaz de projetar moldes de injeção para invólucros eletrônicos sob medida para atender às necessidades específicas dos clientes.

2. Principais elementos da moldagem por injeção de invólucros plásticos eletrônicos de precisão

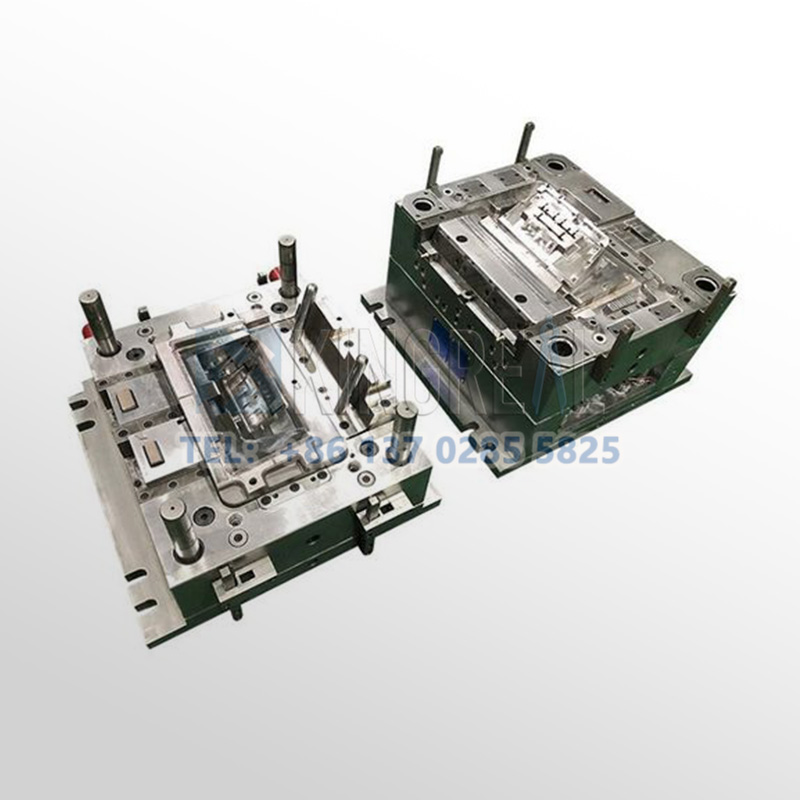

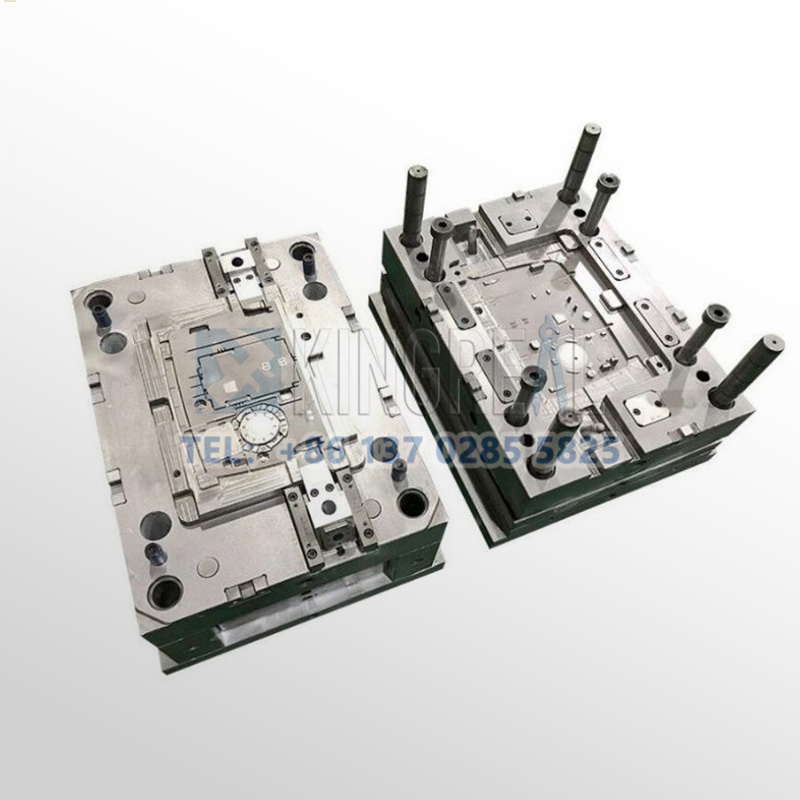

- Projeto e fabricação de moldes de injeção de carcaças eletrônicas

A racionalidade demolde de injeção de invólucro plástico eletrônicoO design impacta diretamente a qualidade e a estabilidade da produção de moldagem por injeção de invólucros plásticos eletrônicos. Ao projetar o molde de injeção de invólucros plásticos eletrônicos, deve-se considerar o método de desmoldagem do produto e o layout do sistema de resfriamento. Por exemplo, para produtos moldados por injeção com formatos complexos, mecanismos de ejeção especializados, como deslizadores e ejetores chanfrados, podem ser necessários para garantir uma remoção suave e sem danos.

Durante o processo de projeto do invólucro, a otimização detalhada é crucial. Por exemplo, para invólucros com furos de botão e ranhuras de interface, a superfície de separação deve ser evitada em áreas funcionais para evitar rebarbas que possam afetar a qualidade da montagem. Além disso, para invólucros de paredes finas (espessura inferior a 1,5 mm), o tamanho da porta deve ser aumentado adequadamente para evitar subenchimento, e o resfriamento conformal deve ser empregado para reduzir a deformação causada pelo resfriamento irregular.

-Seleção de material de molde de injeção de carcaça eletrônica

O material selecionado para o molde de injeção de carcaça plástica eletrônica é crucial para seu desempenho e vida útil. Moldes de injeção de carcaça eletrônica geralmente utilizam aços de alta qualidade, como P20 e H13. Com boa estabilidade térmica, resistência à corrosão e ao desgaste, esses aços ajudam a manter a precisão da cavidade do molde durante todo o longo processo de injeção.

Para produções de pequeno a médio porte (menos de 100.000 peças), pode-se utilizar aço pré-endurecido P20. Este material apresenta excelentes características de polimento e custos de processamento relativamente baixos. Para melhorar a dureza da superfície e reduzir o desgaste da cavidade, recomenda-se o aço para trabalho a quente H13, nitretado, para grandes produções (acima de 500.000 unidades). Em relação à manutenção regular, o material residual da cavidade do molde deve ser limpo semanalmente e os pinos ejetores devem ser verificados mensalmente quanto ao desgaste, a fim de evitar danos ao molde que podem causar defeitos como amassados ou falta de material do alojamento.

-Controle de precisão de processamento para moldagem por injeção de invólucro plástico eletrônico

A precisão do processamento do molde é um fator crucial para garantir a qualidade da moldagem por injeção de carcaças eletrônicas. Durante a fabricação, equipamentos de alta precisão, incluindo dispositivos de eletroerosão e centros de usinagem CNC, devem ser utilizados. É necessária uma regulamentação rigorosa das dimensões e da precisão; a rugosidade da superfície deve ser obtida por meio de programação cuidadosa e planejamento do caminho da ferramenta.

3. Configurações de parâmetros de moldagem por injeção de carcaça eletrônica

Durante omoldagem por injeção de invólucro plástico eletrônicoNo processo, pequenas variações nos parâmetros de moldagem podem levar a defeitos em lotes de produtos acabados, tornando crucial a otimização precisa desses parâmetros. Primeiro, em relação ao controle de temperatura, a temperatura do cilindro deve corresponder ao ponto de fusão do material que está sendo usado. Por exemplo, a temperatura definida para polipropileno (PP) é de 180-220 °C, enquanto para policarbonato (PC), deve ser de 260-300 °C. Uma temperatura muito baixa pode levar à plastificação irregular, enquanto uma temperatura muito alta pode causar decomposição do material. As configurações de temperatura do molde também precisam ser ajustadas com base nos requisitos de aparência. Para invólucros de alto brilho, a temperatura do molde deve estar entre 80-100 °C, enquanto para invólucros padrão, a temperatura pode ser reduzida para 50-60 °C para encurtar o ciclo de resfriamento.

As configurações de pressão e velocidade de injeção devem ser baseadas no princípio de "preenchimento total da cavidade sem rebarba." Geralmente, a pressão de injeção para peças de paredes finas é definida entre 80-120 MPa, e para peças de paredes espessas, entre 50-80 MPa. A velocidade de injeção deve ser controlada usando uma estratégia "controle em estágios": uma velocidade lenta durante a fase de enchimento inicial para evitar marcas de injeção; uma velocidade rápida durante a fase de enchimento intermediária para minimizar o subenchimento; e uma velocidade lenta durante a fase final para evitar rebarba. Durante a fase de retenção, a pressão deve ser definida para 60%-80% da pressão de injeção. O tempo de retenção deve ser ajustado com base na espessura da parede do invólucro. Por exemplo, um invólucro de 2 mm de espessura pode manter por 3-5 segundos para minimizar efetivamente a contração da superfície.

4. Controle de moldagem por injeção de carcaça eletrônica

Monitoramento em tempo real da pressão de injeção, tempo de espera e outros dados para cada molde durante omoldagem por injeção de invólucro plástico eletrônicoO processo é monitorado pelo sistema integrado de monitoramento de parâmetros da máquina. Se as flutuações dos parâmetros excederem ±5%, o sistema emite um alarme automaticamente, permitindo uma investigação rápida de problemas como impurezas na matéria-prima ou bloqueio do molde. Além disso, são realizadas inspeções de amostragem de hora em hora para monitorar o estado de enchimento da camada externa. A cavidade transparente permite a observação clara do caminho do fluxo de fusão, permitindo ajustes oportunos na temperatura do ponto de injeção e na velocidade de injeção.

Para a inspeção da qualidade cosmética, utiliza-se uma mesa de inspeção com luz de alta intensidade para detectar arranhões e bolhas (diâmetros superiores a 0,3 mm são considerados inaceitáveis). Para a inspeção dimensional, utiliza-se um instrumento de medição 2D para inspecionar dimensões-chave (como o espaçamento dos furos de montagem) com uma tolerância de ± 0,1 mm. Para os testes de desempenho, cada lote de amostras passa por um teste de queda (queda livre de uma altura de 1,2 metro sobre um piso de concreto; nenhuma rachadura na casca externa é considerada aceitável) e um teste de resistência ao suor (imersão em suor artificial por 48 horas, sem descoloração da superfície) para garantir que o produto atenda aos requisitos reais de uso.