Moldagem por injeção de insertosrepresenta um paradigma de fabricação de ponta que combina termoplásticos fundidos com insertos metálicos ou não metálicos pré-posicionados em moldes de injeção de insertos especializados. Essa tecnologia se diferencia fundamentalmente da moldagem por injeção convencional por exigir o carregamento automático ou manual dos insertos nos moldes antes da injeção da resina. Ao permitir a fusão de materiais diferentes — desde plásticos de engenharia até ligas de titânio — a moldagem por injeção de insertos produz componentes compósitos multifuncionais com maior resistência mecânica, estabilidade térmica e complexidade de projeto.

Esta ficha de especificações técnicas da KRMOLD aborda de forma abrangente a moldagem por injeção de insertos, detalhando protocolos operacionais, benchmarks de desempenho e implementações específicas do setor. Validado pelas normas ISO 29400, este documento serve como referência técnica para engenheiros e gerentes da cadeia de suprimentos que buscam otimizar a produção de peças compostas. |  |

| 1 | Processo principal de moldagem por injeção de insertos |

| 2 | Vantagens técnicas da moldagem por injeção de insertos |

| 3 | Implementações específicas da indústria de moldes de injeção de insertos |

| 4 | Roteiro de inovação para moldagem por inserção |

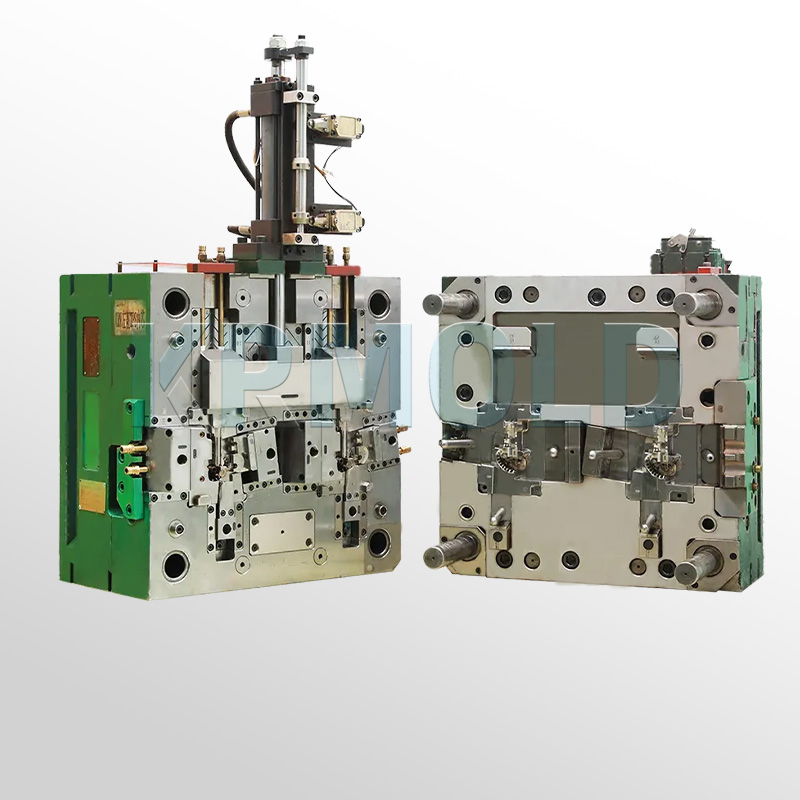

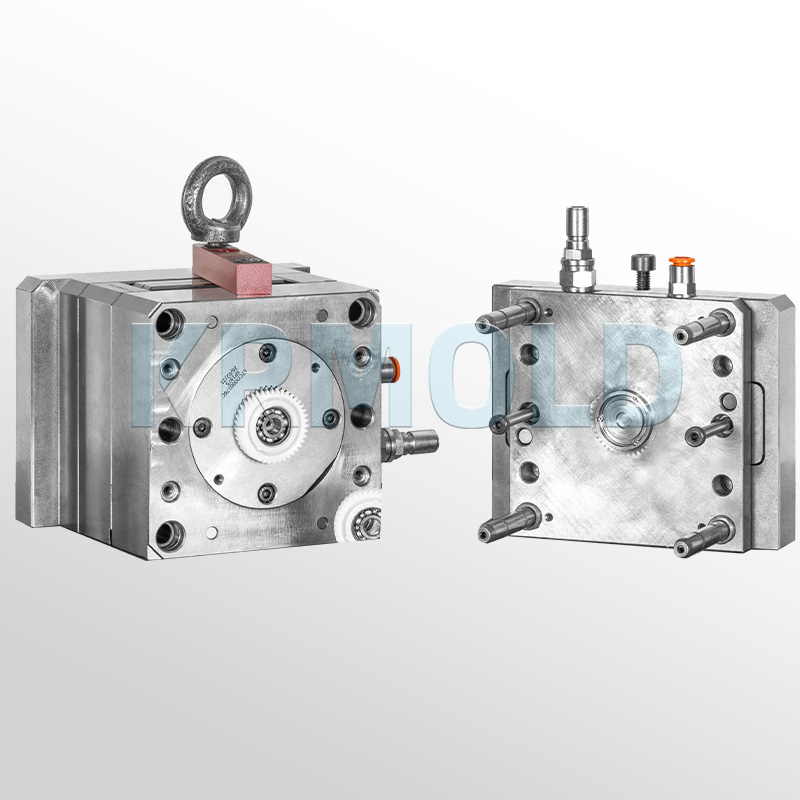

1. Processo principal de moldagem por injeção de insertos

Fase 1: Pré-carregamento de insertos em moldes de injeção de insertos

A eficácia demoldagem por injeção de inserçãodepende do posicionamento preciso dos insertos em moldes de injeção. Os engenheiros devem levar em conta as incompatibilidades de expansão térmica (Δα ≤0,5×10⁻⁶/°C), a compatibilidade do material (COC ≥0,85) e a estabilidade mecânica durante a configuração do molde. Duas metodologias principais de carregamento de insertos dominam as práticas atuais:

(1) Sistema de colocação de insertos automatizado Configuração do equipamento: Braços robóticos de seis eixos com sistemas de posicionamento guiados por visão (repetibilidade: ±0,015 mm) integrados em moldes de injeção de insertos. Gerenciamento térmico: os efetores finais revestidos de cerâmica suportam temperaturas de molde de até 300 °C sem deformação. Otimização do tempo de ciclo: atinge 12–15 segundos/peça para componentes de Φ300 mm, permitindo taxas de produção de até 240 peças/hora. Garantia de qualidade: sistemas de metrologia em linha (varredura a laser + CMM) validam a precisão do posicionamento do inserto em tempo real. | (2) Protocolo de Manuseio de Inserção Manual Aplicações: Produção de baixo volume (<500 unidades/mês) e prototipagem rápida. Considerações ergonômicas: Os operadores usam luvas resistentes ao calor (proteção térmica de até 250°F/121°C) ao manusear inserções em moldes abertos. Controle de qualidade: inspeção 100% manual combinada com termometria de contato (precisão de ±1°C) para verificar o assentamento do inserto. Limitações: A precisão do posicionamento varia de ±0,1 mm, com tempos de ciclo de 60 segundos/peça. |

Análise Comparativa de Desempenho

| Parâmetro | Sistema Automatizado | Processo manual |

| Precisão de posicionamento | ±0,015 mm | ±0,1 mm |

| Taxa de transferência (pph) | 240 | 60 |

| Custo de mão de obra ($/hora) | 35 | 28 |

| Taxa de rendimento (%) | 98 | 92 |

| Tempo de ciclo (seg) | 15 | 60 |

Fase 2: Injeção de resina em moldes de injeção de insertos

O processo de moldagem por injeção de insertos emprega estratégias de injeção em múltiplos estágios para otimizar o fluxo de fusão e a integridade das peças em moldes de insertos usinados com precisão:

| (1) Fase de preenchimento | Pressão de injeção: 70–110 MPa (dependente do material, validado via simulações Moldflow™). Controle de velocidade: 30–80 cm³/seg para minimizar a quebra de fibras induzida por cisalhamento em plásticos reforçados. |

| (2) Fase de embalagem | Pressão de retenção: 40–60 MPa mantida por 5–8 segundos para eliminar vazios em áreas de seção espessa. Contrapressão: 5–10 MPa garante a homogeneização do polímero antes do resfriamento. |

| (3) Fase de resfriamento | Resfriamento Gradiente: Temperatura do molde mantida entre 40–120°C para reduzir empenamento (ΔT ≤2°C/mm). Tempo de ciclo: 35–60 segundos, dependendo da espessura da parede (1,5–5 mm). |

Sistemas Integrados

Ventilação do molde: orifícios de estrangulamento de 0,3 mm² reduzem o aprisionamento de ar em 92% nas cavidades de inserção.

Controle de temperatura: Sistema de circulação de água em circuito fechado (precisão de ±1,5°C) para moldes de injeção de insertos.

Fase 3: Ejeção e Pós-Processamento de Peças Moldadas

(1)Protocolo de Desmoldagem

Ejeção sequencial: núcleos cônicos com ângulos de inclinação ≥1° evitam danos às peças durante a ejeção dos moldes de injeção de insertos.

Monitoramento de força: células de carga rastreiam forças de ejeção (5–15 kN) para detectar desgaste do molde em tempo real.

(2)Operações Secundárias

-Rebarbação

Rebarbação térmica: processo de 250°C remove rebarbas sem contato mecânico.

Acabamento vibratório: tamanho de mídia de 0,3–0,6 mm atinge rugosidade de superfície Ra ≤0,8 μm.

-Tratamento térmico

Recozimento para alívio de tensões: 180–220 °C por 2–3 horas para eliminar tensões internas.

-Aprimoramento de superfície

Galvanoplastia: revestimento de liga Ni-P (espessura de 5–15 μm) melhora a resistência ao desgaste.

Tratamento de plasma: a energia da superfície aumenta em 45–50 mN/m para melhorar a adesão.

2. Vantagens técnicas da moldagem por injeção de insertos

| Métrica de Desempenho | Moldagem Convencional | Moldagem por injeção de insertos | Aprimoramento |

| Resistência à Tração (MPa) | 35–45 | 65–85 | +85% |

| Estabilidade Dimensional | ±0,15 mm/m | ±0,05 mm/m | +66% |

| Temperatura de deflexão de calor | 120°C | 220°C | +83% |

| Complexidade de montagem | 8–10 passos | 3–5 passos | -60% |

| Redução de peso | N / D | 30–40% | - |

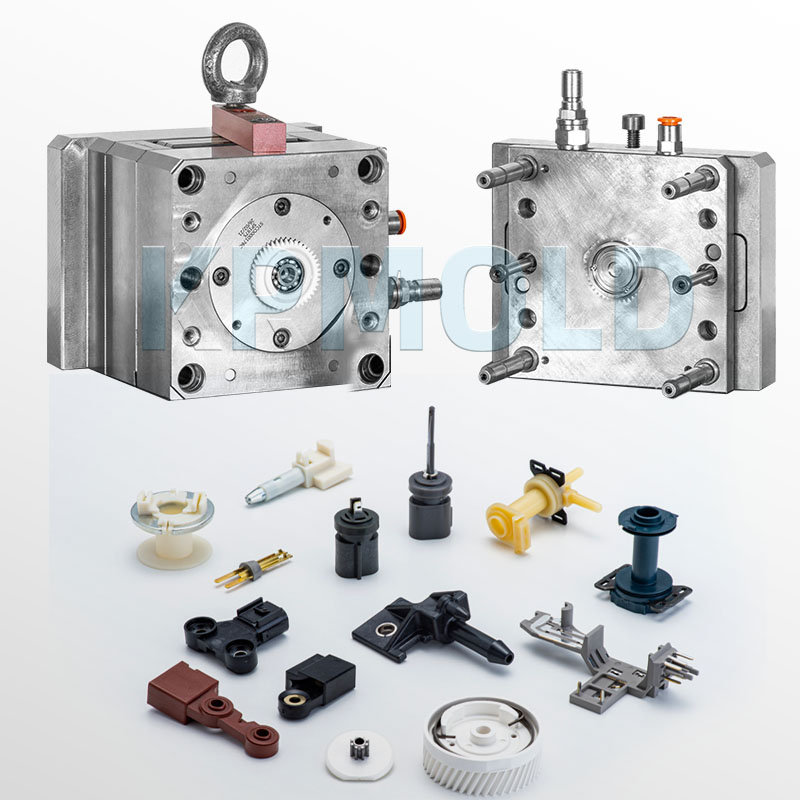

3. Implementações específicas da indústria de moldes de injeção de insertos

Bandejas estruturais de bateria: classificação IP67/IP69K, combinando inserções de alumínio com PA66 GF30 em moldes de inserção para blindagem EMI. Conjuntos de carcaças de motores elétricos: compatíveis com CTE e chips de SiC, alcançando resistência ao ciclo térmico (-40 °C a 150 °C). |  |

Dispositivos compatíveis com ressonância magnética: em conformidade com a norma ASTM F2503, usando inserções de aço inoxidável não magnéticas em salas limpas Classe 10.000. |  |

Conectores de alta densidade: Contatos banhados a ouro (resistência de contato ≤5mΩ) moldados usando moldes de injeção de insertos com tolerância de 0,1 mm. |  |

4. Roteiro de inovação para moldagem por inserção

As iniciativas de P&D da KRMOLD se concentram em:

Compensação de molde orientada por IA: precisão preditiva de ±0,005 mm usando algoritmos de aprendizado de máquina.

Moldagem híbrida por soldagem a laser: a resistência da interface aumentou em 40% por meio da soldagem a laser localizada.

Telemetria de molde inteligente: sensores habilitados para IoT monitoram a temperatura, a pressão e o desgaste do molde de injeção de insertos em tempo real.

Modelo de Parceria Estratégica

A KRMOLD fornece soluções completas por meio de:

Banco de dados de materiais: mais de 800 combinações validadas de polímero/metal com curvas DSC/TGA.

Simulação de processo virtual: licença Moldflow™ Premium para análise de fluxo, compactação e resfriamento.

Moldagem por injeção de insertoscontinua a revolucionar a fabricação de compósitos, permitindo componentes leves e de alta resistência com geometrias complexas. A expertise da KRMOLD em projeto de moldes de inserção, combinada com nossas estruturas proprietárias de otimização de processos, garante resultados de fabricação confiáveis, escaláveis e econômicos.

Para consultas técnicas ou análise de fluxo de moldes de insertos, entre em contato com nossa equipe de engenharia para agendar uma Revisão Técnica Aprofundada. Deixe a KRMOLD potencializar o desenvolvimento de produtos de última geração com soluções de moldagem por injeção de insertos de engenharia de precisão.