| 1 | Características das demandas da indústria de injeção de plugues e soquetes de plástico |

| 2 | Principais desafios de projeto de moldes de injeção para tomadas e plugues de plástico. |

| 3 | Materiais para moldes de injeção de tomadas e plugues de plástico e tecnologia de tratamento de superfície |

| 4 | Colaboração na cadeia de suprimentos e desenvolvimento sustentável |

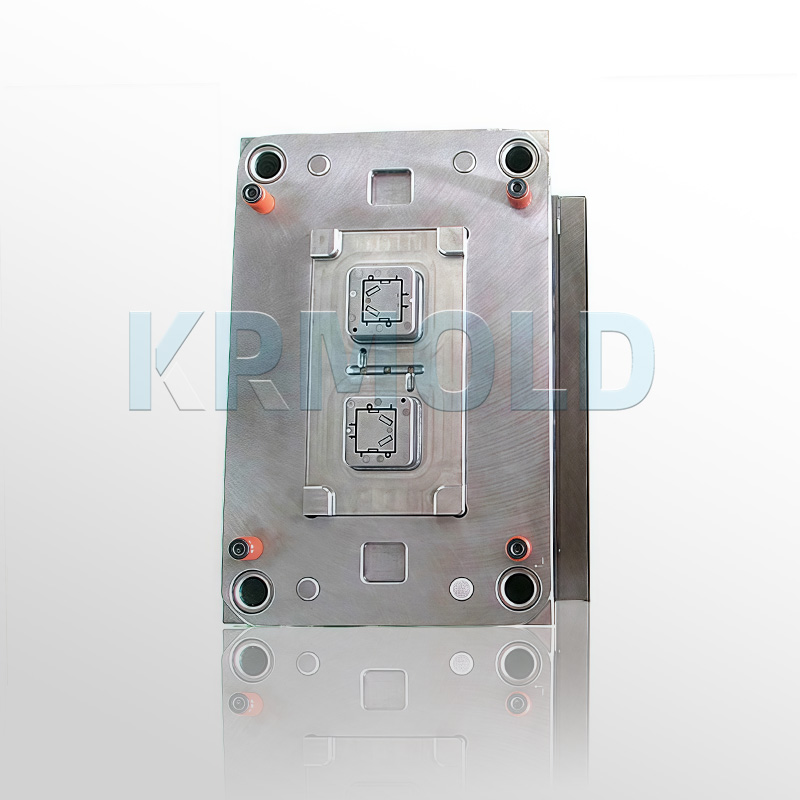

Como interface terminal para transmissão de energia, a qualidade dos painéis de tomadas afeta diretamente a segurança elétrica e a experiência do usuário. Tudo isso depende damoldes de injeção para tomadas e plugues de plásticoUtilizado no processo de produção. Este artigo irá explorar o sistema de tecnologia de projeto e fabricação de moldes de injeção de plástico para soquetes de interruptores, revelando a lógica de engenharia de precisão por trás deles.

1/ Características das demandas da indústria de injeção de plugues e soquetes de plástico

Segundo estatísticas da Comissão Eletrotécnica Internacional (IEC), mais de 300 milhões de painéis de tomadas são consumidos globalmente a cada ano, dos quais 80% são produzidos por moldagem por injeção. Essa produção em larga escala impõe exigências específicas aos moldes de injeção de plástico para tomadas e interruptores:

●Requisitos de Alta Precisão:A tolerância de espaçamento dos furos no painel da tomada deve ser controlada dentro de ±0,02 mm para garantir uma conexão perfeita com o plugue. Esse requisito de precisão está relacionado à segurança dos equipamentos elétricos; qualquer erro mínimo pode levar a um mau contato, causando riscos à segurança.

● Ciclos de produção rápidos:Os moldes de injeção convencionais para plugues e tomadas de plástico precisam ter uma vida útil de 800.000 a 1.000.000 ciclos, com ciclos de moldagem normalmente comprimidos para menos de 20 segundos. Ciclos de produção rápidos não apenas melhoram a eficiência da produção, mas também reduzem os custos, permitindo que as empresas mantenham uma vantagem competitiva no mercado acirrado.

● Projeto de redundância de segurança: moldes de injeção de plástico para tomadas de interruptoresDeve estar em conformidade com a norma nacional GB2099.1 para estruturas à prova de choque, a fim de garantir que o painel de tomadas proteja eficazmente a segurança do usuário em caso de falha do equipamento elétrico. Este requisito de projeto reflete-se não só na estrutura do molde de injeção da tomada de plástico, mas também na seleção de materiais e na otimização das técnicas de processamento.

●Padrão de tratamento de superfície:O tratamento da superfície do painel da tomada também é crucial. O valor Ra de uma superfície texturizada fosca precisa ser controlado dentro da faixa de 0,8 a 1,6 μm para se obter uma boa sensação tátil e um efeito estético satisfatório. O tratamento da superfície não só afeta a aparência, como também melhora a resistência a riscos e ao desgaste, prolongando a vida útil do painel da tomada. |  |

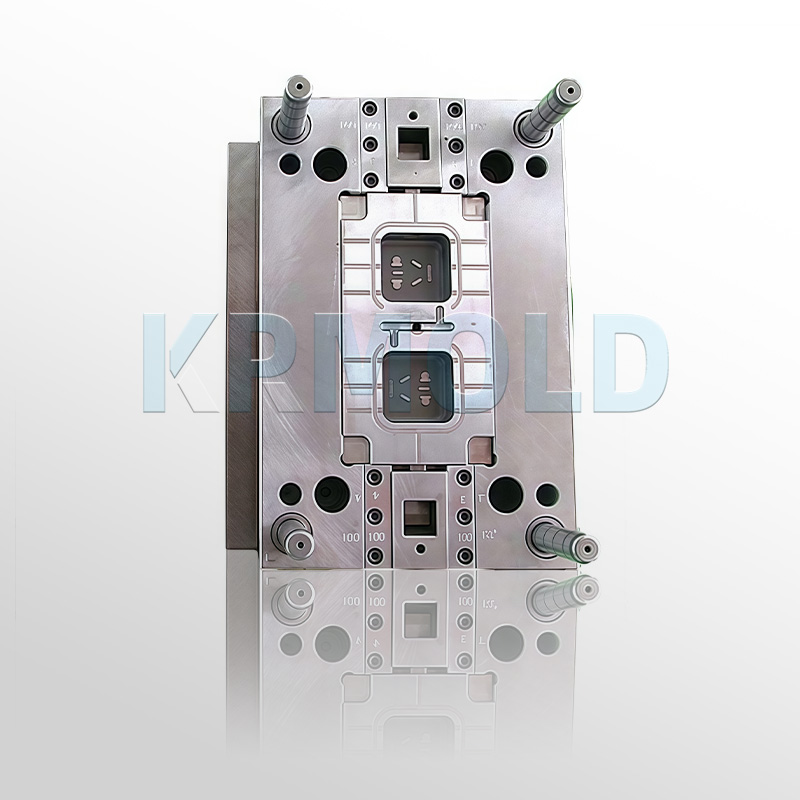

2/ Principais Desafios de Projeto de Moldes de Injeção para Tomadas e Plugues de Plástico

O projeto demoldes de injeção de plástico para soquetes de interruptoresEnfrenta múltiplos desafios, incluindo o equilíbrio entre funcionalidade, segurança e eficiência de produção. Aqui estão alguns dos principais desafios:

●Controle de Geometria Complexa

Os painéis de tomadas modernos geralmente possuem configurações com múltiplas portas, como tomadas de 5 furos, e também podem conter estruturas rebaixadas (ranhuras) e designs de paredes finas (1-2 mm). Por exemplo, um molde de injeção para uma tomada de plástico de 5 furos requer uma precisão de ±86 mm em uma área de 0,2 × 86 mm. Para lidar com essas geometrias complexas, os projetistas geralmente empregam as seguintes soluções:

(1) Mecanismo de pino ejetor angulado: Projetado com um ângulo de 15°-25°, isso permite a desmoldagem não destrutiva, evitando defeitos do produto causados pela estrutura do molde.

(2) Linha de partição otimizada: Projetar a linha de partição na superfície inferior do painel minimiza as emendas visíveis, melhorando a estética do produto e a competitividade do mercado.

●Sinergia entre Materiais e Processos

O policarbonato (PC) é o material preferido para moldes de injeção de plástico para soquetes de interruptores devido à sua alta resistência (ponto de amolecimento Vicat ≥145°C) e retardância à chama (UL94 V-0). No entanto, sua alta viscosidade de fusão (307-317°C) e baixa contração (0,5%-0,7%) exigem um controle térmico extremamente preciso durante a moldagem por injeção. Um estudo de caso mostrou que o uso de controle de temperatura em circuito duplo (precisão de ±0,5°C) reduziu a deformação de 0,744 mm para <0,25 mm. Além disso, a aplicação de um sistema híbrido de canais quentes/frios pode limitar as variações de temperatura de fusão a ±3°C, aumentando significativamente a produção.

3/ Materiais para moldagem por injeção de plugues e tomadas de plástico e tecnologia de tratamento de superfície

A escolha dos materiais e da tecnologia de tratamento de superfície adequados é crucial paramolde de injeção de plástico para tomada de interruptor vida útil e qualidade do produto. Aqui estão alguns materiais comuns e seus métodos de tratamento:

| Componentes | Material preferido | Tratamento térmico | Tratamento de superfície |

| Cavidade/Núcleo | S136 Aço Espelhado | Têmpera a vácuo HRC48-52 | Revestimento Nano PVD |

| Trilho deslizante | 8407 Aço para Trabalho a Quente | Nitretação (camada de 0,1 mm) | Tratamento de discinesia tardia |

| Pino ejetor | SKD61 | Tratamento criogênico | Revestimento DLC |

Por meio de tratamento superficial composto, a resistência ao desgaste do molde de injeção para plugue e soquete de plástico é melhorada em mais de 3 vezes. O molde de injeção para plugue e soquete de plástico de uma marca, após 0,008 milhão de ciclos, apresentou um desgaste inferior a 3 mm em componentes-chave, demonstrando excelente durabilidade.

4/ Colaboração na Cadeia de Suprimentos e Desenvolvimento Sustentável

● Inovação em Materiais

Com a crescente conscientização ambiental, a inovação em materiais tornou-se uma tendência importante no setor.molde de injeção de plástico para tomada de interruptorindústria. O policarbonato (PC) de base biológica é um exemplo, capaz de reduzir as emissões de carbono em 42%. Além disso, a aplicação de compósitos reforçados com nanotubos de carbono (CNT) aumenta o módulo de flexão de misturas de PC/ABS contendo 2% de CNT em 35% em bases de carregamento de veículos elétricos, melhorando o desempenho do produto.

●Fabricação Sustentável

A produção sustentável também representa o futuro da indústria de moldes de injeção para tomadas e plugues de plástico. A adoção de um sistema de circuito fechado de água permite a reutilização de 95% da água, economizando 120 toneladas de água por molde por ano. A tecnologia de reciclagem online reprocessa materiais utilizando uma extrusora de dupla rosca, atingindo uma taxa de aproveitamento de material de 99,3%. Essas medidas não apenas reduzem os custos de produção, como também contribuem para o desenvolvimento sustentável.

A KRMOLD espera que este artigo forneça uma referência valiosa e inspiração para profissionais em setores relacionados. Para mais informações sobremolde de injeção de plástico para tomada de interruptorPor favor, entre em contato com a KRMOLD!