| Moldagem por injeção IMDé uma aplicação importante na tecnologia moderna de moldagem por injeção de plástico, que pode completar o processo de decoração nos moldes de injeção IMD. Os produtos moldados por injeção IMD têm as vantagens de alta clareza de aparência, bom senso tridimensional e resistência a arranhões na superfície, por isso são amplamente utilizados em muitos campos, como automóveis, eletrodomésticos, eletrônicos de consumo e eletrônicos médicos.

Neste artigo, a KRMOLD discutirá em detalhes como as condições do processo de moldagem por injeção de IMD afetam a qualidade e o desempenho dos produtos, com foco na correlação entre a moldagem por injeção de IMD e os moldes de injeção de IMD. |  |

| 1 | Visão geral da moldagem por injeção IMD |

| 2 | Seleção e desempenho de materiais |

| 3 | Temperatura de injeção |

| 4 | Temperatura dos moldes de injeção IMD |

| 5 | Tempo de injeção |

| 6 | Vantagens da moldagem por injeção IMD |

1. Visão geral da moldagem por injeção IMD

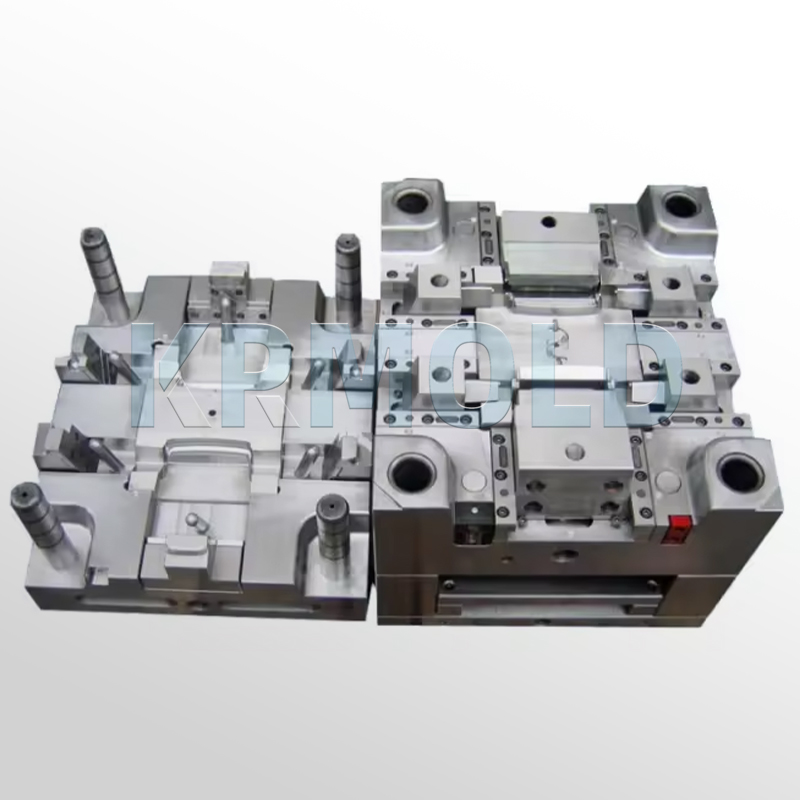

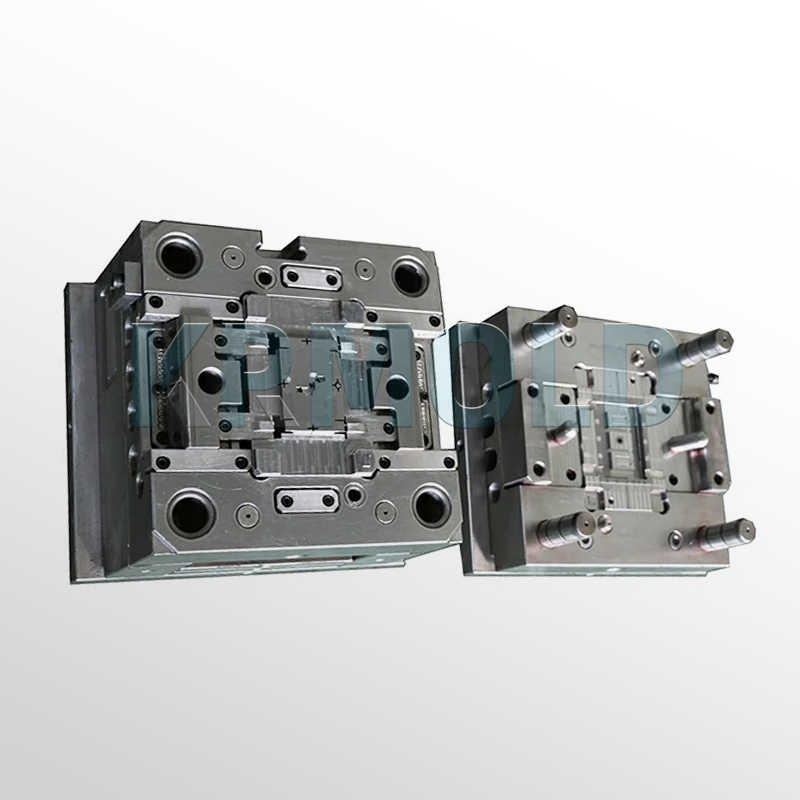

Moldagem por injeção IMDÉ uma tecnologia que combina filme decorativo com material plástico no mesmo processo de moldagem. Esse processo não só melhora a eficiência da produção, como também reduz custos. Ao concluir a decoração nos moldes de injeção IMD, as etapas subsequentes de processamento são reduzidas, economizando mão de obra e tempo.

1.1 Aplicação de moldes de injeção IMD

A moldagem por injeção IMD é particularmente adequada para produtos que exigem padrões complexos e efeitos visuais intensos, como capas de celulares, painéis de controle de eletrodomésticos e painéis de automóveis. Devido à sua excelente durabilidade e estética, os produtos moldados por injeção IMD são altamente competitivos no mercado.

2. Seleção e desempenho de materiais

A seleção do material plástico apropriado é a primeira etapaMoldagem por injeção IMDA complexidade da moldagem por injeção depende diretamente do desempenho do material plástico, que pode variar bastante entre marcas e lotes de materiais. Portanto, para diferentes qualidades de material, os parâmetros do processo precisam ser ajustados adequadamente.

2.1 A influência dos materiais plásticos

O tipo, o ponto de fusão e a fluidez dos plásticos são fatores importantes que afetam a moldagem por injeção de IMD. De modo geral, materiais com ponto de fusão mais alto requerem temperaturas de injeção mais altas para garantir que o fundido possa fluir suavemente para os moldes de injeção de IMD, e a diferença na fluidez dos diferentes materiais afetará a qualidade da moldagem.

3. Temperatura de injeção

Fator importante naMoldagem por injeção IMDO processo é a temperatura de injeção. A condução de calor faz com que o fundido perca calor ao entrar na cavidade de resfriamento; mudanças diretas de temperatura influenciam a viscosidade e a fluidez do fundido.

3.1 O efeito da temperatura na viscosidade

A viscosidade da massa fundida diminui com o aumento da temperatura de injeção, o que reduz a pressão de enchimento necessária. As temperaturas de degradação térmica e decomposição também restringem a temperatura de injeção, portanto, é necessário encontrar um equilíbrio na escolha para evitar a deterioração térmica do material.

4. Temperatura dos moldes de injeção IMD

A temperatura dos moldes de injeção IMD também é um fator importante que não pode ser ignoradoMoldagem por injeção IMD. Temperaturas muito baixas nos moldes de injeção IMD farão com que o fundido dissipe calor muito rapidamente e tenha baixa fluidez, afetando assim a qualidade da moldagem.

4.1 Relação entre temperatura e fluidez

Na moldagem por injeção de IMD, o controle da temperatura dos moldes é muito importante. Temperaturas excessivas nos moldes podem comprometer a adesão do filme decorativo, enquanto temperaturas muito baixas podem resultar em defeitos superficiais no componente moldado. O gerenciamento adequado da temperatura dos moldes, portanto, é o segredo para garantir a qualidade da moldagem por injeção de IMD.

5. Tempo de injeção

A duração do tempo de injeção também tem um impacto significativo naMoldagem por injeção IMD. Ao ajustar o tempo de injeção, a taxa de deformação de cisalhamento da massa fundida pode ser otimizada, afetando assim a pressão de enchimento e o efeito de moldagem.

5.1 Relação entre tempo de injeção e pressão

Reduzir o tempo de injeção aumentará a taxa de deformação por cisalhamento na massa fundida, melhorando assim a eficiência do enchimento. Um tempo de injeção muito curto, no entanto, pode causar um enchimento irregular, portanto, deve ser modificado dependendo das circunstâncias específicas para encontrar o melhor tempo de injeção.

6. Vantagens da moldagem por injeção IMD

6.1 Economia de custos

OMoldagem por injeção IMDO processo reduz o custo de múltiplos processamentos e reduz o custo de materiais e tintas ao concluir a moldagem por injeção no mesmo processo. Esse efeito melhora significativamente a eficiência da produção.

6.2 Melhoria da tecnologia do produto

A moldagem por injeção IMD pode imprimir filmes finos em superfícies curvas ou irregulares, proporcionando uma variedade de efeitos visuais, como mordida, superfície brilhante, superfície áspera, etc. Essa melhoria tecnológica torna o produto mais competitivo no mercado.

6.3 Durabilidade

Os produtos moldados por injeção IMD têm boa resistência ao desgaste, resistência a arranhões e resistência química, protegendo efetivamente a aparência do produto e prolongando sua vida útil.

6.4 Alta eficiência de saída

A moldagem por injeção IMD alcança consistência e padronização no processo de produção, posicionamento preciso e melhora efetivamente o rendimento e a eficiência da produção.

6.5 Criatividade

A moldagem por injeção IMD permite o uso de filmes ou outros materiais para o design de padrões de aparência complexos, aumentando o toque da superfície do produto e enriquecendo ainda mais a experiência do usuário.

6.6 Proteção ambiental e economia de energia

O processo de moldagem por injeção IMD atende aos padrões de proteção ambiental e reduz o impacto ambiental. Durante o processo de produção, a moldagem por injeção IMD não só economiza energia, como também reduz a demanda por espaço de produção e os riscos de estoque.