Em todos os tipos de moldagem por injeção de plástico,moldes de injeção de duas cores de alta precisãoocupa uma posição extremamente importante com seu desempenho e vantagens únicas. Ela traz novas possibilidades para a produção de produtos plásticos e expande muito o espaço de design e os campos de aplicação dos produtos. Em seguida, a KRMOLD apresentará todos os aspectos da moldagem por injeção dupla para você.

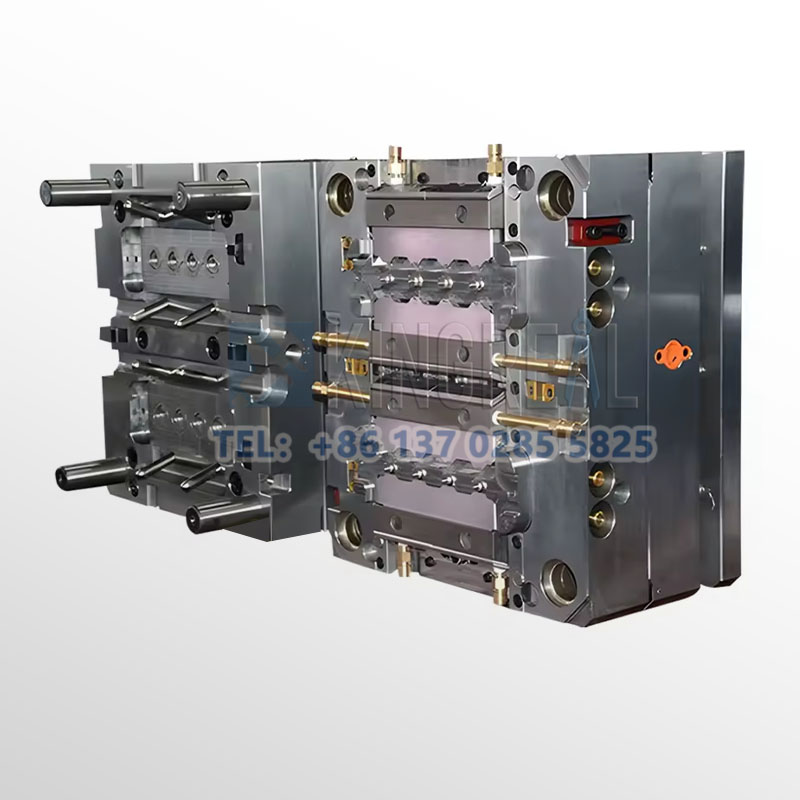

Estrutura de moldagem por injeção dupla

A estrutura domoldes de injeção de duas cores de alta precisãosão requintados, que são compostos principalmente de uma placa de molde superior, uma placa de molde inferior, uma placa de molde móvel, uma placa de molde estática e dois injetores coaxiais. Na operação de moldagem por injeção dupla, ele pode injetar dois materiais diferentes ao mesmo tempo e, em seguida, criar produtos plásticos com cores ou propriedades diferentes.

Seu princípio de funcionamento é que duas seringas coaxiais desempenham suas respectivas funções, e duas matérias-primas plásticas diferentes são injetadas na cavidade de moldes de injeção de duas cores de alta precisão, respectivamente. Após as matérias-primas entrarem na cavidade do molde, elas se fundem umas com as outras e finalmente formam um produto plástico extensível e complementar com várias características. Por exemplo, na produção de algumas peças do interior do automóvel, o plástico com resistência ao desgaste pode ser combinado com o plástico com toque suave por moldes de injeção de duas cores de alta precisão, tornando o produto durável e confortável.

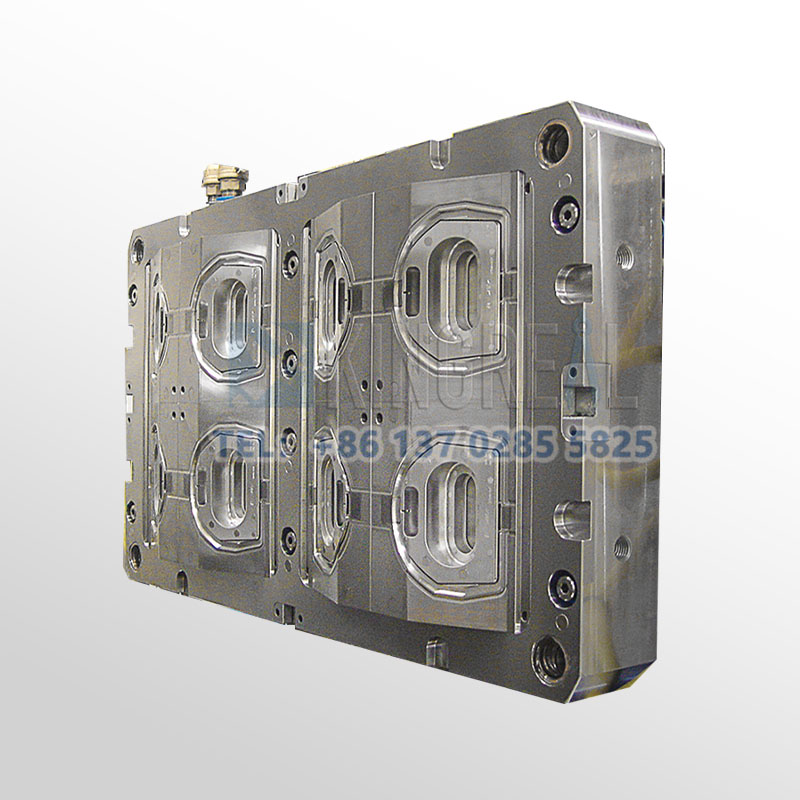

Vantagens dos moldes de injeção de duas cores de alta precisão

(1) Produto complexo pode ser produzido.

Moldes de injeção de duas cores de alta precisãotem forte capacidade de produzir produtos com estrutura complexa e detalhes finos. No passado, algumas formas complexas que precisavam de múltiplos processos ou múltiplos moldes podiam ser concluídas. Agora, com a ajuda da moldagem por injeção dupla, uma injeção pode ser realizada, e o custo de produção pode ser efetivamente economizado no processo de produção. Por exemplo, para fazer uma carcaça de eletrodoméstico com padrões requintados e uma variedade de combinações de materiais, a moldagem por injeção dupla pode facilmente lidar com isso sem fluxo de processamento complicado adicional.

(2) Melhorar a eficiência da produção

A moldagem por injeção tradicional geralmente requer múltiplas operações para completar a injeção de diferentes materiais, enquanto os moldes de injeção de duas cores de alta precisão podem completar a operação de injeção de dois materiais diferentes através de uma injeção, o que encurta muito o tempo de produção. Isso significa que, ao mesmo tempo, as empresas podem produzir mais produtos e melhorar significativamente a eficiência da produção. Tomando a produção de capas de celular como exemplo, a eficiência da produção foi melhorada várias vezes em comparação com o molde de injeção tradicional.

(3) Ampliar o âmbito de aplicação

Com a capacidade de combinação flexível de diferentes materiais, a moldagem por injeção dupla pode produzir produtos com diferentes propriedades e cores. Seja um produto de consumo diário com altos requisitos para correspondência de cores ou um produto industrial com requisitos especiais para propriedades de materiais, ele pode atender aos requisitos. Isso torna a faixa de aplicação de moldes de injeção de duas cores de alta precisão extremamente ampla, cobrindo quase muitas indústrias.

(4) Âmbito de aplicação da moldagem por injeção dupla

Os moldes de injeção de duas cores de alta precisão são principalmente adequados para a fabricação de produtos plásticos multifuncionais e de estrutura complexa de alta qualidade. Na indústria de fabricação de automóveis, muitas partes do interior do automóvel, como a faixa decorativa do console central e a maçaneta da porta, são frequentemente construídas com o auxílio da moldagem por injeção dupla para melhorar a estética e o conforto do interior; Na indústria de fabricação de eletrodomésticos, a carcaça e o painel de controle dos eletrodomésticos são produzidos por moldagem por injeção dupla, o que pode tornar a aparência dos produtos mais atraente e a qualidade é subindo um lance de escadas; Na indústria de fabricação de dispositivos médicos, algumas partes em contato com o corpo humano podem atender às necessidades de segurança, conforto e outros aspectos combinando materiais com características diferentes com moldes de injeção de duas cores de alta precisão.

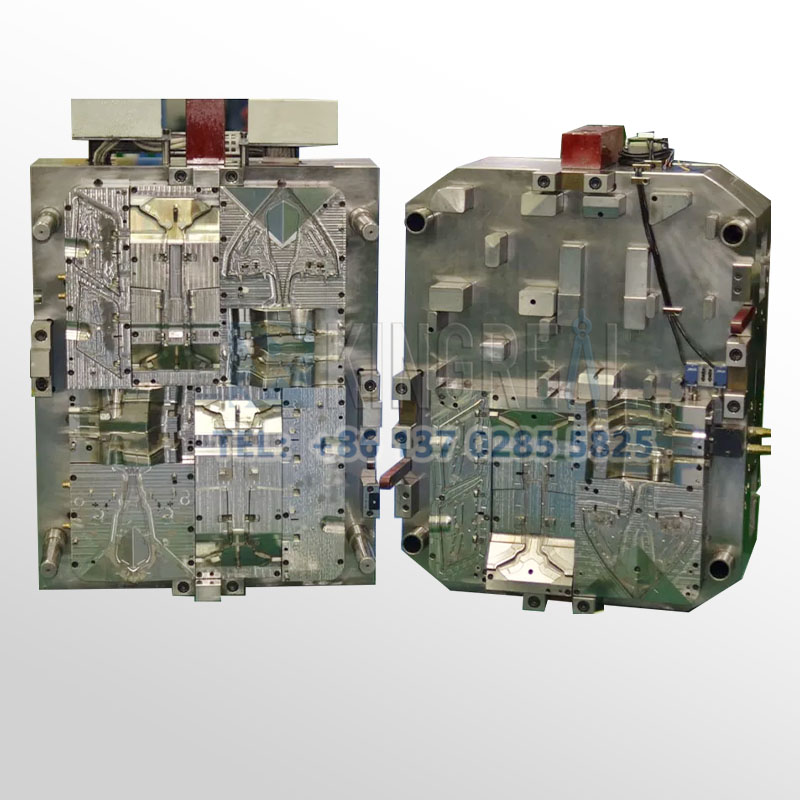

Esquema de projeto de moldes de injeção de duas cores de alta precisão

(1) Seleção precisa de materiais e adaptação de equipamentos

De acordo com o uso específico e os requisitos do produto, selecione os materiais apropriados e determine o número de seringas necessárias e a pressão de injeção. Ao mesmo tempo, é necessário escolher uma máquina de moldagem por injeção dupla adaptável e posicionar a máquina-ferramenta de acordo com o tamanho do molde para garantir a correspondência precisa da posição do injetor e da posição do molde. Por exemplo, se o produto exigir resistência e flexibilidade, você pode escolher a combinação de materiais de PC e TPU e determinar os parâmetros apropriados da máquina de moldagem por injeção dupla de acordo com as características do material e o tamanho do produto.

(2) Otimização dos parâmetros estruturais do molde

Projete cuidadosamente a estrutura, o tamanho e a abertura do dado. Quando omoldes de injeção de duas cores de alta precisãotrabalho, os dois materiais precisam entrar na cavidade do molde ao mesmo tempo e o deslocamento é igual, então é necessário garantir que os dois materiais possam ser misturados uniformemente na cavidade do molde. Por exemplo, ao projetar o canal do molde, o caminho do fluxo e a resistência dos dois materiais devem ser razoáveis para garantir que eles possam preencher a cavidade do molde ao mesmo tempo e igualmente.

(3) Configuração de parâmetros de injeção

Consulte a pressão de injeção, temperatura, velocidade e outros parâmetros da máquina de moldagem por injeção dupla para garantir que as propriedades do produto final atendam aos requisitos de design. Diferentes materiais têm diferentes requisitos para parâmetros de injeção. Por exemplo, a temperatura de injeção do material de PC é geralmente de 260-320℃, enquanto a temperatura de injeção do material TPU é de 180-220℃, que precisa ser ajustada com precisão de acordo com a situação real.

Pontos-chave da moldagem por injeção dupla no design de produtos

(1) Aparência e função do produto

Em termos de cor e padrão,moldagem por injeção de dose dupla pode injetar duas cores diferentes de plástico no mesmo molde, o que faz com que as peças plásticas apresentem TINT rico e variado, e até mesmo forma padrões regulares ou padrões moiré exclusivos, o que melhora muito a estética e a personalização dos produtos. Em termos de beleza tátil e visual, ao combinar habilmente plástico rígido e plástico macio, o produto não só tem a firmeza do plástico rígido, mas também tem a sensação tátil confortável do plástico macio, o que melhora o apelo tátil e visual do produto. Por exemplo, no design da capa do celular, o plástico rígido é usado como a estrutura principal para garantir a resistência, e o plástico macio é usado como a camada externa para melhorar a sensação da mão e, ao mesmo tempo, com lindos padrões de injeção de duas cores, a capa do celular é única em charme.

(2) Seleção e compatibilidade de materiais

Os materiais correspondentes da moldagem por injeção dupla devem atender a duas condições básicas: compatibilidade de adesão e compatibilidade de processamento. Deve haver uma certa diferença de temperatura entre os pontos de fusão dos dois materiais, e geralmente é recomendado que seja de pelo menos 30 graus para evitar interferência mútua durante a moldagem por injeção de injeção dupla. As combinações comuns de materiais são PC e TPU, PC/ABS e TPE. Em termos de design de espessura, a espessura do primeiro material de injeção (como PC) é geralmente recomendada como 0,6-0,7 mm, e a espessura do segundo material de injeção (como TPU ou TPE) é recomendada como acima de 0,4 mm. Por exemplo, na produção de porta-canetas na indústria de fabricação de canetas, o PC é selecionado como o material principal para garantir a dureza do porta-canetas, e o TPU é usado como o material externo para melhorar a sensação de aderência, e é projetado de acordo com a espessura apropriada para fazer os dois perfeitamente combinados.

(3) Otimização do projeto estrutural

Para aumentar a adesão entre os dois materiais, a área de contato deve ser ampliada o máximo possível ou ranhuras e outras estruturas devem ser definidas no design. Tomando a decoração do interior do automóvel como exemplo, algumas pequenas ranhuras são projetadas na junção dos dois materiais, o que pode efetivamente aumentar a adesão e evitar que os produtos delaminem e rachem. O design de moldes de injeção de duas cores de alta precisão também precisa considerar a ordem de duas injeções e a rotação e troca do molde. O primeiro canal do molde não deve ser deixado no molde após a injeção, e é melhor adotar o canal quente ou o design de porta de derramamento automático para garantir a continuidade e a eficiência da produção.

Campo de aplicação da moldagem por injeção dupla

Moldagem por injeção de dupla injeçãoa tecnologia, com suas vantagens diversificadas de design, mostrou seus talentos em muitos campos. Na indústria de telefonia móvel, é usada para fazer capas de celular, botões e outras peças, tornando a aparência dos celulares mais bonita e confortável; Na indústria de fabricação de canetas, o porta-canetas, a tampa da caneta e outras peças são feitas para realizar a combinação inteligente de cor e material; Na indústria automobilística, produzimos peças internas e peças decorativas para aumentar a sensação de luxo e conforto dentro do automóvel; Na indústria de eletrodomésticos, componentes como invólucros de eletrodomésticos e painéis de controle são construídos para melhorar a qualidade geral do produto e a experiência do usuário.

O molde de injeção de duas cores de alta precisão se tornou uma força indispensável no campo da moldagem por injeção moderna devido à sua estrutura única, modo de trabalho eficiente, vantagens notáveis e ampla faixa de aplicação. Com o desenvolvimento contínuo e a inovação da tecnologia, ele desempenhará um papel maior em mais campos e trará mais surpresas ao desenvolvimento de produtos plásticos.