Moldagem por injeção de PEEKé uma tecnologia de processamento de plástico de alto desempenho amplamente utilizada nas indústrias aeroespacial, de equipamentos médicos, automotiva e outras.

Entretanto, durante o processo de moldagem por injeção de plástico PEEK, muitas vezes ocorrem rachaduras no produto, sendo a rachadura um dos defeitos mais comuns.

Este artigo explorará as causas de rachaduras no processo de moldagem por injeção de PEEK e proporá soluções correspondentes.

Definição do fenômeno de rachaduras

EmMoldagem por injeção de PEEK, rachaduras referem-se a pequenas rachaduras na superfície ou no interior do produto. Esse defeito não afeta apenas a aparência do produto, mas também pode afetar seriamente suas propriedades mecânicas e vida útil.

A geração de fissuras é geralmente causada por deformação por tensão, incluindo principalmente tensão residual, tensão externa e fatores ambientais externos.

| 1 | Rachaduras causadas por estresse residual |

| 2 | Rachaduras causadas por estresse externo |

| 3 | Rachaduras causadas pelo ambiente externo |

1. Rachaduras causadas por tensão residual

A tensão residual é um fator importante que causa fissuras emMoldagem por injeção de plástico PEEK. Sua geração está relacionada principalmente às seguintes situações:

1.1 Enchimento excessivo

No processo de moldagem por injeção de PEEK, o enchimento excessivo faz com que o material gere tensão interna excessiva no molde, resultando em rachaduras. Para solucionar esse problema, os seguintes aspectos podem ser considerados:

Projeto da comporta: O uso de comportas com pontos de distribuição multiponto, comportas laterais ou comportas em formato de alça pode reduzir efetivamente a perda de pressão causada pela comporta reta, reduzindo assim a concentração de tensão.

Aumento da temperatura da resina: Sob a premissa de garantir que a resina não se decomponha, aumentar adequadamente a temperatura da resina pode reduzir a viscosidade do fundido, aumentar a fluidez, reduzindo assim a pressão de injeção e reduzindo a geração de estresse residual.

Controle de temperatura do molde: Aumentar a temperatura do molde de injeção pode reduzir efetivamente o estresse, especialmente quando a velocidade de injeção é alta, esse aumento de temperatura pode reduzir efetivamente a geração de estresse.

1.2 Desmoldagem e expulsão

A tensão durante o processo de desmoldagem também é uma causa importante de rachaduras. Quando a inclinação da desmoldagem é muito pequena e a cola do tipo molde e a superfície do punção são ásperas, a força de pressão será muito grande, resultando em concentração de tensão. Observar a localização da rachadura pode ajudar a determinar a causa raiz do problema.

1.3 Incrustações de metal

Durante o processo de moldagem por injeção de plástico PEEK, se peças metálicas forem incorporadas ao mesmo tempo, é provável que ocorram rachaduras.

Isso ocorre porque os coeficientes de expansão térmica do metal e da resina são bem diferentes, resultando em concentração de tensões.

Com o tempo, o estresse excessivo excederá a resistência do material de resina e formará rachaduras. Para evitar esse problema, as seguintes medidas podem ser consideradas:

Evite usar paredes muito grossas: Para produtos com paredes mais grossas, minimize o uso de inserções metálicas.

Pré-aquecimento de insertos metálicos: O pré-aquecimento de insertos metálicos antes da moldagem por injeção de PEEK pode reduzir efetivamente a concentração de tensões e diminuir a ocorrência de rachaduras.

2. Rachaduras causadas por estresse externo

A tensão externa é causada principalmente pela concentração de tensões causada por um projeto inadequado, especialmente em cantos agudos. Ângulos agudos devem ser evitados o máximo possível durante o projeto para reduzir a concentração de tensões.

Otimize o design: por meio de um design razoável, aumente as curvas de transição e reduza cantos agudos para dispersar o estresse e reduzir o risco de rachaduras.

3. Rachaduras causadas pelo ambiente externo

Fatores ambientais externos também podem causar rachaduras em produtos moldados por injeção de PEEK. Por exemplo, erosão química, degradação pela água causada pela absorção de umidade e uso excessivo de materiais reciclados levarão à deterioração das propriedades físicas, resultando em rachaduras.

Controle das condições ambientais: Durante oMoldagem por injeção de PEEKprocesso, a umidade do ambiente deve ser controlada o máximo possível para evitar o contato com produtos químicos e reduzir a possibilidade de rachaduras.

No processo deMoldagem por injeção de plástico PEEK, a ocorrência de fissuras é um problema complexo, envolvendo múltiplos aspectos, como tensão residual, tensão externa e ambiente externo.

Ao otimizar o projeto do canal de injeção, aumentar a temperatura da resina, controlar razoavelmente a temperatura do molde, otimizar o projeto e outras medidas, a ocorrência de rachaduras pode ser efetivamente reduzida.

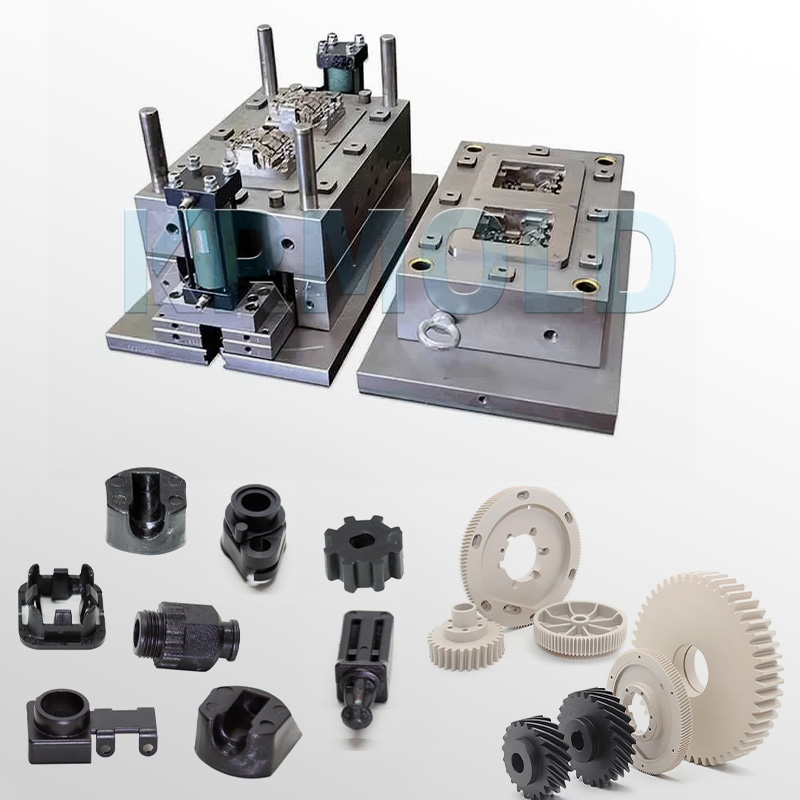

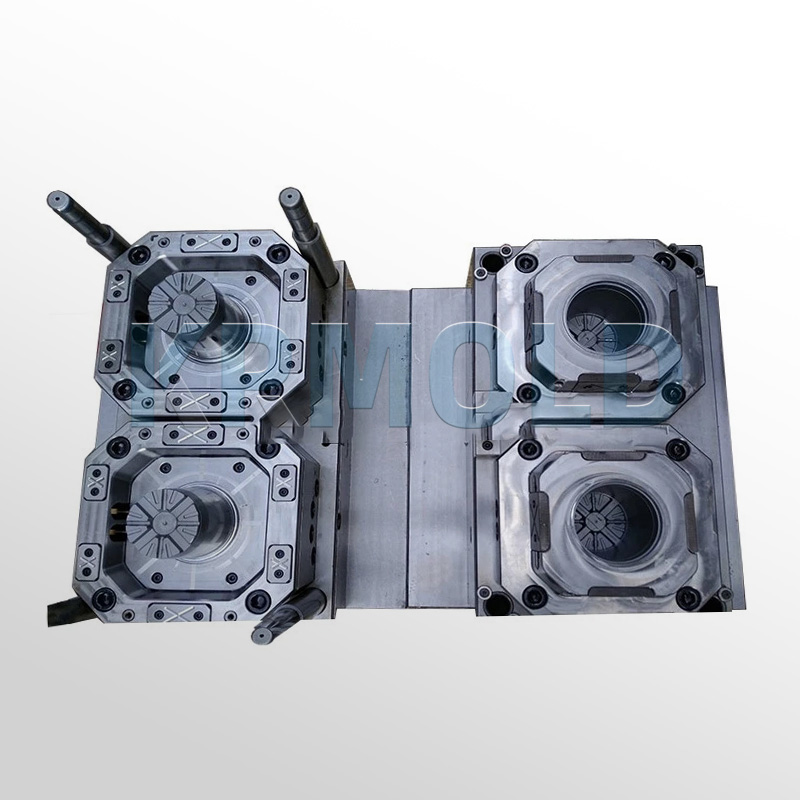

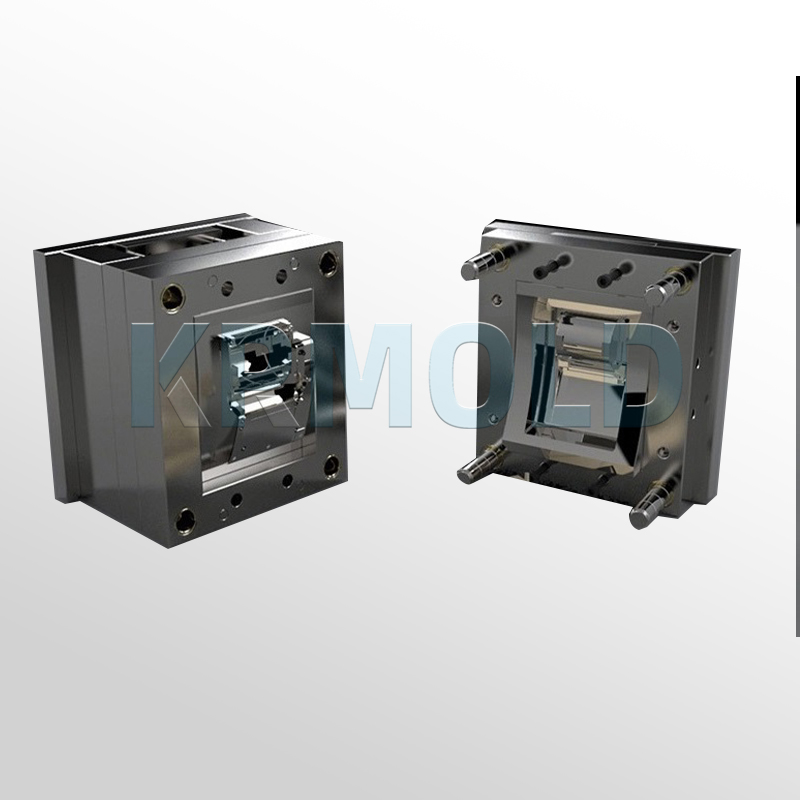

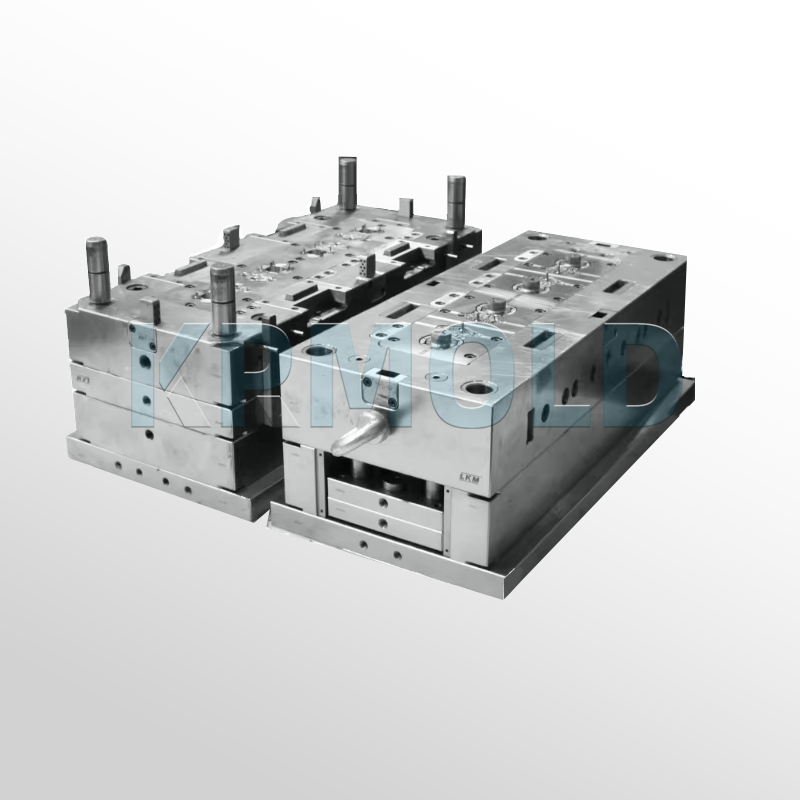

Além disso, como uma empresa profissional de desenvolvimento, design e fabricação de moldes, a KEMOLD conta com equipamentos avançados e uma equipe profissional, que pode fornecer aos clientes serviços de moldagem por injeção de plástico PEEK de alta qualidade e ajudá-los a resolver vários problemas, como rachaduras.

Por meio da análise acima, podemos ver que o sucesso da moldagem por injeção de PEEK depende não apenas do desempenho do material em si, mas também do projeto e do controle de todo o processo de moldagem por injeção de plástico PEEK.

Somente considerando de forma abrangente vários fatores de influência é que a qualidade dos produtos moldados por injeção de PEEK pode ser garantida e seu valor de aplicação em vários campos pode ser melhorado.