Solução para molde de espelho retrovisor automotivo

——

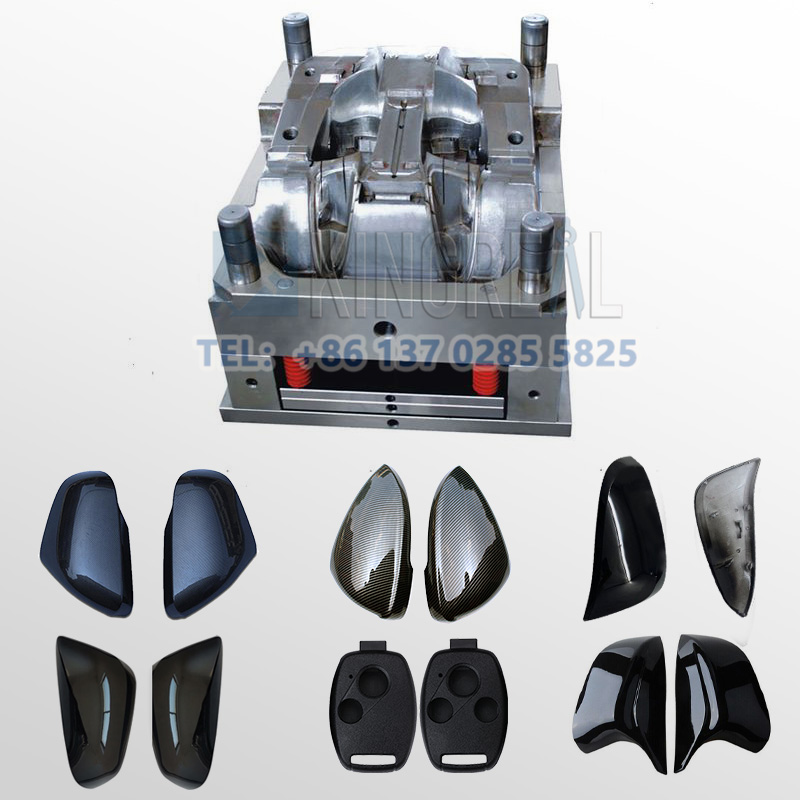

A KRMOLD oferece uma solução completa de molde de espelho retrovisor automotivo para a produção em massa de carcaças de espelhos automotivos, armações e componentes relacionados. O molde de espelho retrovisor automotivo é adaptado às superfícies curvas simplificadas e ao design aerodinâmico do processo de moldagem da carcaça. O molde de espelho retrovisor automotivo é adequado para superfícies curvas simplificadas e design aerodinâmico, e pode concluir o processo de moldagem da concha, e também suporta a incorporação ou reserva de posições de montagem para componentes como piscas, câmeras, elementos de aquecimento, etc., bem como o processamento de alto brilho, textura de couro, galvanoplastia e outros efeitos de aparência.

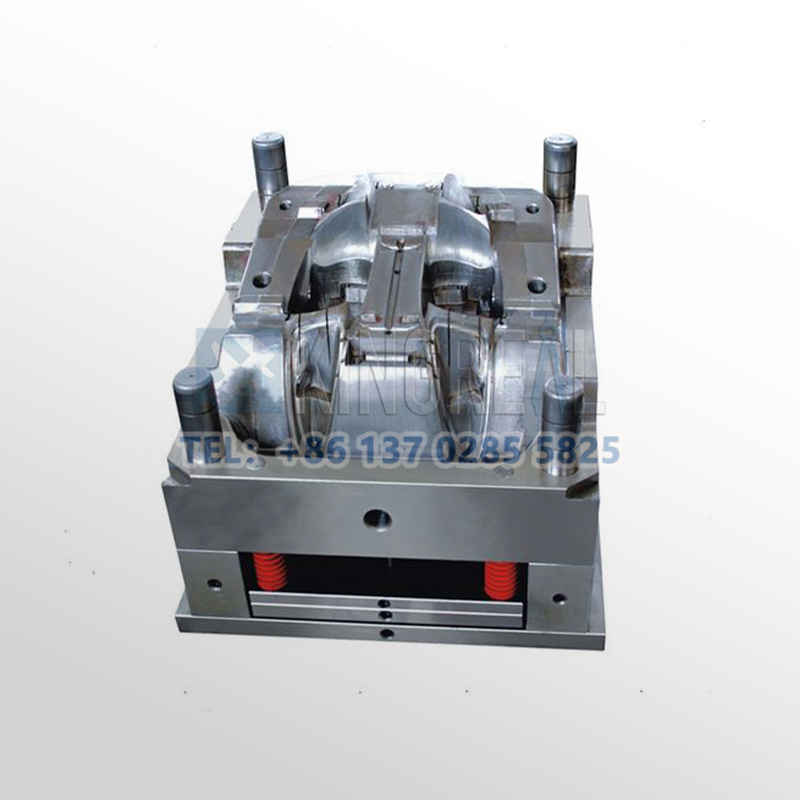

A KRMOLD está comprometida em atender às necessidades específicas da indústria automotiva fornecendo moldes precisos e duráveis para a produção de espelhos para uma variedade de veículos. Os moldes de espelhos automotivos KRMOLD são cuidadosamente elaborados usando tecnologia avançada e materiais de alta qualidade para garantir excelente desempenho e longevidade, com uma vida útil de 20 a 30 mil vezes.

Serviço de processo de usinagem de molde de espelho retrovisor automotivo

——

Modelagem 3D e desenho CAD, de acordo com as dimensões externas do espelho, características do material (como ABS ou ASA) e requisitos funcionais, modelagem 3D e design de superfície de separação, para garantir que a direção da desmoldagem seja razoável e para reduzir o impacto da estrutura invertida.

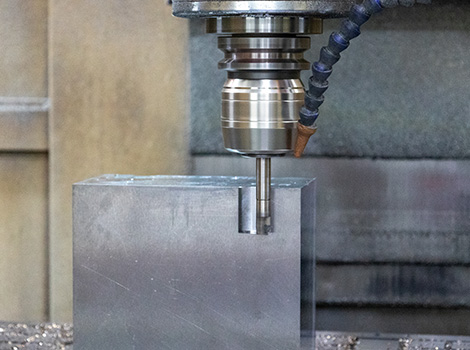

Os aços para moldes comumente usados incluem NAK800 (alta resistência ao desgaste) e 2344 (pré-endurecido), a dureza do molde móvel e do molde fixo precisa ser diferenciada para estender a vida útil do projeto, o uso de usinagem (CNC), usinagem por descarga elétrica (EDM) e corte de fio e outras técnicas para processar a estrutura complexa do topo inclinado, bloco deslizante, etc., para garantir a precisão da área de flambagem

Verifique a precisão dimensional do molde e o grau de correspondência da ação do mecanismo de extração do núcleo através do molde de teste e use a máquina de medição de coordenadas (CMM) para inspecionar as peças-chave. Ajuste o layout do circuito de água de resfriamento ou otimize o parâmetro de pressão de retenção para problemas como empenamento e deformação, marcas de fusão, etc.

Recurso de design de molde de espelho retrovisor automotivo

——

1. Análise estrutural e projeto de superfície de separação

A superfície de separação dos moldes de injeção deve ser definida no maior contorno para garantir uma desmoldagem suave e reduzir o impacto das linhas de aparência na estética do produto. Por exemplo, as conchas dos espelhos retrovisores automotivos são, em sua maioria, superfícies curvas simplificadas, e a superfície de separação geralmente é projetada ao longo do maior contorno da superfície para evitar que a linha de separação seja exposta.

As conchas de espelho geralmente têm mais de uma fivela (como o lado externo de uma grande área da fivela, o lado interno de várias fivelas), a necessidade de extração do núcleo deslizante e mecanismo de extração do núcleo superior inclinado para obter a desmoldagem. A fivela do lado externo geralmente adota extração do núcleo deslizante inclinado, enquanto a fivela do lado interno combina estrutura superior inclinada e superior reta.

2. Seleção de materiais e parâmetros de processo

abdômené preferido como matéria-prima para produtos de moldagem por injeção devido ao seu excelente desempenho geral, incluindo alta resistência ao impacto, boa moldabilidade, estabilidade dimensional e acabamento de superfície. A taxa teórica de contração do ABS é geralmente considerada como 0,5% ou 1,005 (ajustada de acordo com o processo específico). A espessura da parede precisa ser uniforme (geralmente 1,5-3 mm) para evitar contração, empenamento ou dificuldades de enchimento devido à espessura irregular. A distribuição da espessura da parede deve ser detectada pela função de análise de espessura do Solidworks e outras ferramentas.

Projete as paredes internas e externas com inclinação de calado suficiente (geralmente 1°-2°) para garantir liberação suave do molde e reduzir o risco de tensão. Verifique o projeto usando a ferramenta de análise de retirada do molde.

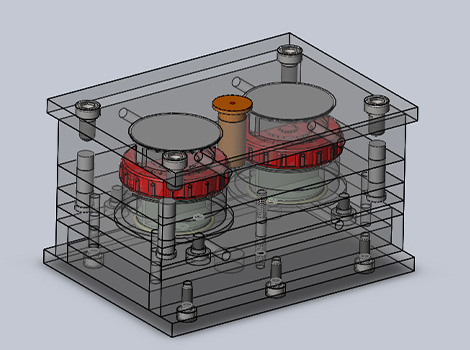

3. Sistema de vazamento e sistema de resfriamento

O molde de injeção do espelho retrovisor automotivo é projetado com uma combinação de canal quente + canal frio para melhorar a eficiência de enchimento e reduzir o desperdício do canal. Para o invólucro do espelho com alto requisito de aparência, a posição do portão deve ser controlada para minimizar as marcas de fusão. Os moldes dianteiro e traseiro precisam ser projetados com linhas de água densas (por exemplo, 4 entradas e 4 saídas), adotando a combinação de "tubo de água direto + linha de água inclinada + poço de água" para garantir o resfriamento uniforme. O controle deslizante inclinado e o topo reto e outras áreas de concentração de calor precisam projetar um circuito de água de resfriamento separado.

Especificação do molde da concha do espelho retrovisor do carro

——

| Material da estrutura do espelho retrovisor do carro | abdômen |

| Tipo de aço | 718, S136, H13, etc. |

| Cavidade de molde | L1+R1 |

| Dureza da cavidade e do núcleo | 32-50HRC |

| Dureza das peças de desgaste | 55-60HRC |

| Sistema de Injeção | Corredor Quente |

| Acabamento de superfície | Alto polimento |

| Tempo de vida do molde | 50 mil vezes |

| Solid Works, UG, Pro-E, etc. |

Sobre a KRMOLD

—

A KRMOLD se concentra na área de design e produção de moldes de precisão, com uma equipe de fabricação de mais de 200 técnicos profissionais, uma equipe técnica de P&D de mais de 30 engenheiros e uma equipe de serviço de ciclo completo, abrangendo desde consultoria de pré-venda até manutenção pós-venda, fornecendo serviços de processo completo que vão desde design de molde, processamento de precisão até moldagem por injeção.

A Kingreal Mold é equipada com equipamentos internacionais de primeira classe, como centros de usinagem CNC, máquina de faísca de precisão Makino do Japão, máquina de corte de fio Shadick do Japão, máquina de moldagem por injeção Toshiba do Japão e outras marcas nacionais e internacionais famosas de equipamentos de produção, para atingir precisão de processamento de ± 0,002 mm, para atender às necessidades de uma variedade de moldes de injeção de plástico de alta precisão.

Perguntas frequentes

—

1. Como obter um orçamento para moldes de injeção personalizados?

Especifique o tipo de plástico (por exemplo, PP, ABS) e os requisitos de pós-processamento (por exemplo, pulverização, serigrafia) e forneça desenhos de peças plásticas 2D ou 3D. Ao mesmo tempo, forneça o volume de produção, requisitos de aparência, padrões de tolerância, etc.

2. Quanto tempo demora para receber um orçamento para um molde de injeção?

Em termos gerais, nossos engenheiros começarão a preparar a cotação imediatamente após o cliente fornecer os requisitos completos de produção. Geralmente, leva cerca de 1-3 dias.

3. Qual é o prazo de entrega dos moldes de injeção?

O prazo de entrega para moldes de injeção regulares é geralmente de 30 a 60 dias, e pode ser maior para moldes complexos. Por exemplo, o prazo de entrega típico para moldes de silicone líquido é de cerca de 60 dias, cobrindo design, fabricação, teste de molde, etc.

Especifique o tipo de plástico (por exemplo, PP, ABS) e os requisitos de pós-processamento (por exemplo, pulverização, serigrafia) e forneça desenhos de peças plásticas 2D ou 3D. Ao mesmo tempo, forneça o volume de produção, requisitos de aparência, padrões de tolerância, etc.

Em termos gerais, nossos engenheiros começarão a preparar a cotação imediatamente após o cliente fornecer os requisitos completos de produção. Geralmente, leva cerca de 1-3 dias.

O prazo de entrega para moldes de injeção regulares é geralmente de 30 a 60 dias, e pode ser maior para moldes complexos. Por exemplo, o prazo de entrega típico para moldes de silicone líquido é de cerca de 60 dias, cobrindo design, fabricação, teste de molde, etc.

Tecnologia de processamento de alta precisão: Equipamentos de alta precisão, como centros de usinagem CNC (CNC) e usinagem por eletroerosão (EDM), são usados para otimizar o processo de design em combinação com software CAD/CAM. Controle de qualidade: Inspeção das principais dimensões do molde pela Máquina de Medição por Coordenadas (CMM) e verificação de múltiplos lotes de amostras durante o estágio de moldagem de teste. Seleção de material: use aço para matriz com alta resistência ao desgaste (por exemplo, H13, S136) e tratamento de superfície (por exemplo, nitretação, cromagem) para porcas de matriz para prolongar a vida útil.

Após cada 50.000 moldes, verifique o pilar guia, o pino ejetor e outras peças de desgaste, e limpe o plástico residual e a ferrugem na superfície do molde. Use graxa de alta temperatura para peças deslizantes (por exemplo, parte superior inclinada, controle deslizante) para reduzir a perda de fricção. Certifique-se de que o circuito de água esteja suave e a diferença de temperatura seja ≤5℃ para evitar rachaduras no molde devido ao estresse térmico.

O custo do molde dos materiais foi responsável por cerca de 30-40% (como 1 tonelada de preço de aço P20 de cerca de 20.000 yuans), os custos de processamento foram responsáveis por mais de 50% (taxa horária de trabalho CNC de cerca de 80-150 yuans / hora). A produção em pequenos lotes pode escolher o molde de alumínio ou simplificar o design estrutural; mais de 100.000 peças são recomendadas para usar insertos de carboneto para aumentar a vida útil!

Os produtos de injeção de molde precisam atender totalmente aos requisitos de design (como tamanho, aparência) e podem ser de produção contínua e estável. A marcação do molde, os relatórios de inspeção (como teste de dureza do material) e os desenhos de engenharia devem ser completos.

O aço do molde (como S136H, NAK80 e outros materiais importados custam mais) e o tipo de embrião do molde (o custo de curto prazo do molde de alumínio é baixo, mas a vida útil é curta) afetam diretamente o custo. O uso da tecnologia de design CAD/CAE/CAM, sistema de canal quente, etc. aumentará o investimento inicial, mas pode aumentar os benefícios de longo prazo (como reduzir os sprues e aumentar a capacidade de produção).