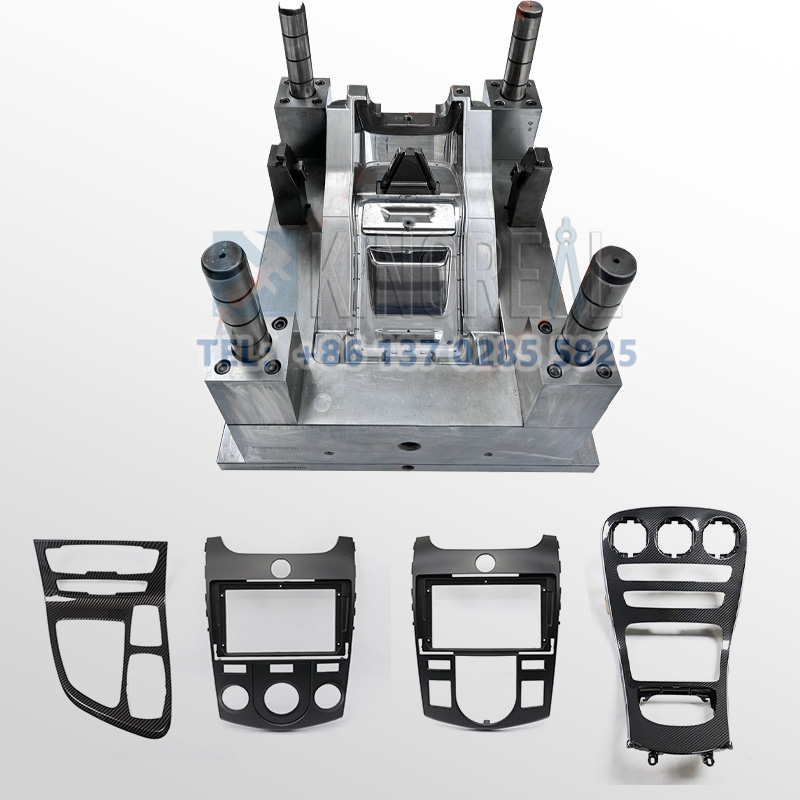

Especificação do molde de injeção do quadro do console central do carro

——

| Base de molde | LKM |

| Cavidade de molde | Solteiro |

| Material do molde | P20,718,2738,etc. |

| Corredor | Canal quente |

| Acessórios para moldes | Compatível com o padrão DME/ HASCO |

| Aplicação de molde de injeção | Molde para para-lamas de carro |

Descrição do molde do quadro do console central do carro

——

O mod de console central é um dos tipos de moldes de interior automotivo. É um sistema de molde usado para fabricar peças decorativas de interior automotivo e é uma das ferramentas de moldagem por injeção mais populares na indústria automotiva. Ajuda as principais empresas automotivas a concluir a produção em massa de peças plásticas de interior automotivo.

O Car Center Console Frame Mold é um sistema de molde especial usado para fabricar a estrutura do console central do carro. Sua função principal é realizar a moldagem, fixação e desmoldagem da peça de trabalho do console central por meio da cooperação dos moldes superior e inferior. O molde do console central do carro pertence à categoria de moldes de injeção e é usado principalmente para consoles centrais de carro, como vários produtos de peças automotivas, como painéis de carro, painéis de tela de carro e compartimentos de armazenamento de carro.

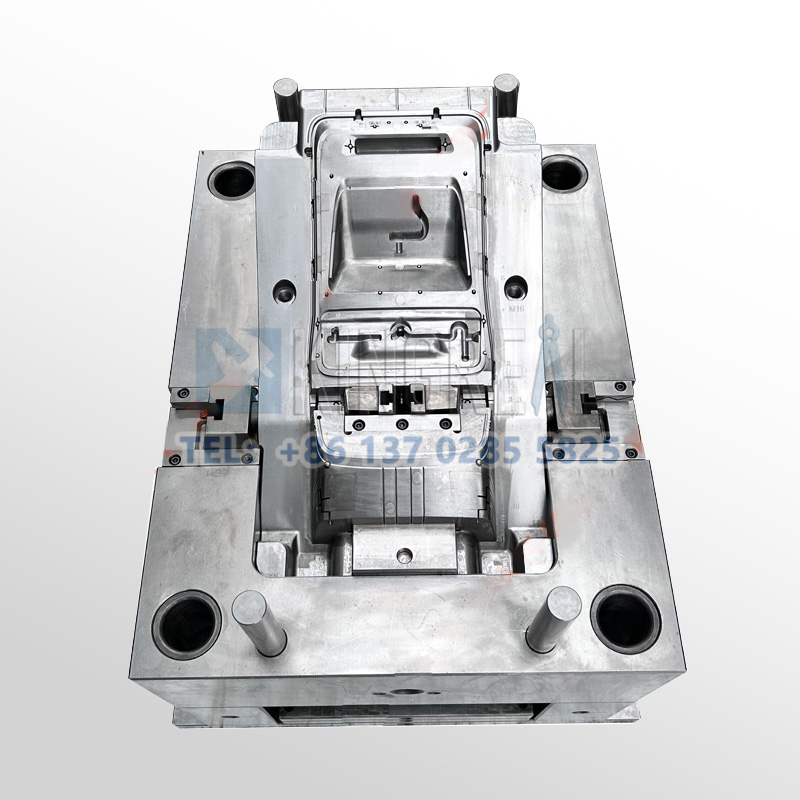

Quando a KRMOLD projeta moldes de injeção para clientes como armações de moldes de console central de carro, ela precisa prestar atenção para garantir a precisão da moldagem das superfícies curvas complexas e estruturas funcionais do console central por meio da cooperação precisa dos moldes superior e inferior. Ao mesmo tempo, a nova armação de molde projetada para o molde de para-lama de carro realiza uma desmoldagem rápida por meio de componentes como mecanismos de limite e placas de pressão lateral, e as placas de pressão lateral prendem dinamicamente a peça de trabalho para reduzir o risco de deformação da peça de trabalho durante a desmoldagem.

Como escolher a matéria-prima para o molde de injeção de para-lamas de carro

——

Primeiro, analise a aplicação real e a demanda dos componentes do console central do carro. Ao selecionar as matérias-primas para produção, é necessário atender aos requisitos de leveza, resistência às intempéries, resistência ao impacto e decoração de superfície para garantir a moldagem de precisão e estabilidade de longo prazo das peças do para-lama do carro acabadas. Normalmente, as matérias-primas do para-lama do carro são ABS, PC, liga ABS, PP (polipropileno), POM (polioximetileno). Por exemplo, os componentes do console central do Tesla Model 3 usarão esqueleto de liga de PC/ABS + magnésio, que tem as características de combinar leveza e alta resistência.

Para atender às necessidades de produção de componentes do console central do carro, a seleção de matérias-primas para o aço do molde de injeção do console central do carro também é crucial. É necessário considerar vários fatores, como a complexidade do produto real produzido pelo cliente, a demanda por vida útil do molde e o custo de produção. Normalmente, o aço 718 é uma escolha comum para matérias-primas de molde de injeção, e o aço de matéria-prima H13 é usado em cenas de alta temperatura. Tomando o Toyota Corolla como exemplo, a escolha do aço 718 para o aço do molde de injeção dos componentes do console central do carro tem baixo custo e alta tenacidade, o que é adequado para produção em massa.

Característica de design do molde do para-lama do carro

——

Nossa vantagem

A estrutura do molde do console central adota um design dividido de molde inferior, molde superior, mecanismo de guia, etc., que suporta montagem e manutenção rápidas. Ele pode se adaptar de forma flexível às necessidades de diferentes modelos por meio de mecanismo de pré-redefinição, almofada de pé do molde e outros componentes, reduzindo a complexidade geral do molde. Ele pode encurtar o ciclo de depuração do molde em mais de 30% e melhorar a compatibilidade da linha de produção.

O design de conexão deslizante da placa de pressão lateral e da haste de ligação é adotado para liberar a peça de trabalho lateralmente durante a desmoldagem. Comparado com o molde tradicional fixado por parafuso, a eficiência da desmoldagem é melhorada em 40% e a intervenção manual é reduzida em 50%. A peça de trabalho é fixada dinamicamente pela placa de pressão lateral, e o encolhimento e a deformação do material são reduzidos pela combinação do sistema de controle de temperatura da bancada (como circuito de óleo de temperatura constante)

A estrutura do molde precisa reservar botões eletrônicos para atender às tendências inteligentes, como controle de voz e interação com tela sensível ao toque, e integrar microejetores para evitar danos à placa de circuito. O polimento do espelho da estrutura do molde (Ra≤0,01μm) e o processo de cromagem podem evitar marcas de fluxo ou padrões de casca de laranja na superfície das peças moldadas por injeção, obter uma aparência sem spray e reduzir os custos de pós-processamento em mais de 20%.

Processo de fabricação do molde da estrutura do console central do carro

——

Nossa vantagem

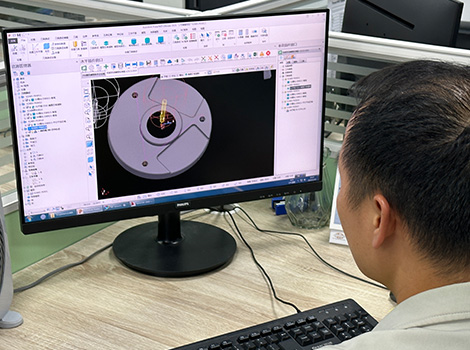

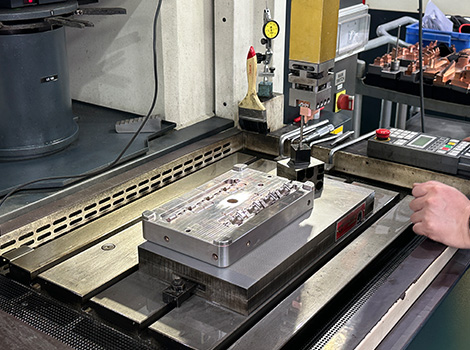

O molde de injeção do controle central do automóvel será usinado grosseiramente com uma reserva de fresamento CNC de 0,2-0,5 mm (cavidade do modelo móvel) na fábrica da KRMOLD e, então, a superfície curva complexa (como o rebaixo do compartimento de armazenamento) será usinada com um eletrodo de eletroerosão, e a usinagem de precisão será concluída com uma exatidão de 0,01 mm.

Finalmente, a coluna guia e a bucha do molde de injeção de controle central do automóvel adotam a tolerância de correspondência H7/g6, e a superfície de correspondência é retificada para Ra0,4μm

Após concluir o processo de usinagem, o molde de injeção de controle central do automóvel será tratado termicamente com aço H13 após têmpera (1020-1050℃) e dois revenimentos (550-600℃), com uma dureza de 48-52HRC. Finalmente, o deslizador fixo do molde será cromado duro (espessura de 0,003-0,005 mm) para melhorar a resistência ao desgaste, e o bloco superior inclinado do molde móvel será nitretado (profundidade de 0,1-0,2 mm) para concluir o processo de tratamento de superfície.

Após concluir o design e a fabricação do molde de injeção, a KRMOLD depurará e testará o molde na fábrica e tem um sistema completo de monitoramento de qualidade. O processo real de teste do molde na fábrica é concluído pela montagem modular e depuração de balanceamento dinâmico do molde de controle central do automóvel, e o próprio molde será testado para desvio do tamanho da cavidade usando um instrumento de medição de três coordenadas.

Perguntas frequentes

—

1. Como obter um orçamento para moldes de injeção personalizados?

Especifique o tipo de plástico (por exemplo, PP, ABS) e os requisitos de pós-processamento (por exemplo, pulverização, serigrafia) e forneça desenhos de peças plásticas 2D ou 3D. Ao mesmo tempo, forneça o volume de produção, requisitos de aparência, padrões de tolerância, etc.

2. Quanto tempo demora para receber um orçamento para um molde de injeção?

Em termos gerais, nossos engenheiros começarão a preparar a cotação imediatamente após o cliente fornecer os requisitos completos de produção. Geralmente, leva cerca de 1-3 dias.

3. Qual é o prazo de entrega dos moldes de injeção?

O prazo de entrega para moldes de injeção regulares é geralmente de 30 a 60 dias, e pode ser maior para moldes complexos. Por exemplo, o prazo de entrega típico para moldes de silicone líquido é de cerca de 60 dias, cobrindo design, fabricação, teste de molde, etc.

Especifique o tipo de plástico (por exemplo, PP, ABS) e os requisitos de pós-processamento (por exemplo, pulverização, serigrafia) e forneça desenhos de peças plásticas 2D ou 3D. Ao mesmo tempo, forneça o volume de produção, requisitos de aparência, padrões de tolerância, etc.

Em termos gerais, nossos engenheiros começarão a preparar a cotação imediatamente após o cliente fornecer os requisitos completos de produção. Geralmente, leva cerca de 1-3 dias.

O prazo de entrega para moldes de injeção regulares é geralmente de 30 a 60 dias, e pode ser maior para moldes complexos. Por exemplo, o prazo de entrega típico para moldes de silicone líquido é de cerca de 60 dias, cobrindo design, fabricação, teste de molde, etc.

Tecnologia de processamento de alta precisão: Equipamentos de alta precisão, como centros de usinagem CNC (CNC) e usinagem por eletroerosão (EDM), são usados para otimizar o processo de design em combinação com software CAD/CAM. Controle de qualidade: Inspeção das principais dimensões do molde pela Máquina de Medição por Coordenadas (CMM) e verificação de múltiplos lotes de amostras durante o estágio de moldagem de teste. Seleção de material: use aço para matriz com alta resistência ao desgaste (por exemplo, H13, S136) e tratamento de superfície (por exemplo, nitretação, cromagem) para porcas de matriz para prolongar a vida útil.

Após cada 50.000 moldes, verifique o pilar guia, o pino ejetor e outras peças de desgaste, e limpe o plástico residual e a ferrugem na superfície do molde. Use graxa de alta temperatura para peças deslizantes (por exemplo, parte superior inclinada, controle deslizante) para reduzir a perda de fricção. Certifique-se de que o circuito de água esteja suave e a diferença de temperatura seja ≤5℃ para evitar rachaduras no molde devido ao estresse térmico.

O custo do molde dos materiais foi responsável por cerca de 30-40% (como 1 tonelada de preço de aço P20 de cerca de 20.000 yuans), os custos de processamento foram responsáveis por mais de 50% (taxa horária de trabalho CNC de cerca de 80-150 yuans / hora). A produção em pequenos lotes pode escolher o molde de alumínio ou simplificar o design estrutural; mais de 100.000 peças são recomendadas para usar insertos de carboneto para aumentar a vida útil!

Os produtos de injeção de molde precisam atender totalmente aos requisitos de design (como tamanho, aparência) e podem ser de produção contínua e estável. A marcação do molde, os relatórios de inspeção (como teste de dureza do material) e os desenhos de engenharia devem ser completos.

O aço do molde (como S136H, NAK80 e outros materiais importados custam mais) e o tipo de embrião do molde (o custo de curto prazo do molde de alumínio é baixo, mas a vida útil é curta) afetam diretamente o custo. O uso da tecnologia de design CAD/CAE/CAM, sistema de canal quente, etc. aumentará o investimento inicial, mas pode aumentar os benefícios de longo prazo (como reduzir os sprues e aumentar a capacidade de produção).