Especificação do molde de injeção da caixa de engrenagens

——

| Nome do molde | Molde para forro de arco de roda de carro |

| Cavidade do molde de aço | 8407 |

| Tamanho do molde | 350*350*332 MILÍMETROS |

| Sistema de injeção de molde | 3 portões de ponto de placa de canal quente |

| Sistema de ejeção de molde | Ejetor de bucha |

| Ciclo de vida do molde | Tiro 50K |

| Tamanho do produto | 33*16,5 mm |

| Cavidade de molde | 4 Cavidades |

| Material do produto disponível | ABS, PC, POM, PE, PP, PVC, PTFE etc |

| Aplicação Organizar | Várias caixas de engrenagens de plástico para automóveis |

Descrição do molde de injeção da caixa de engrenagens

——

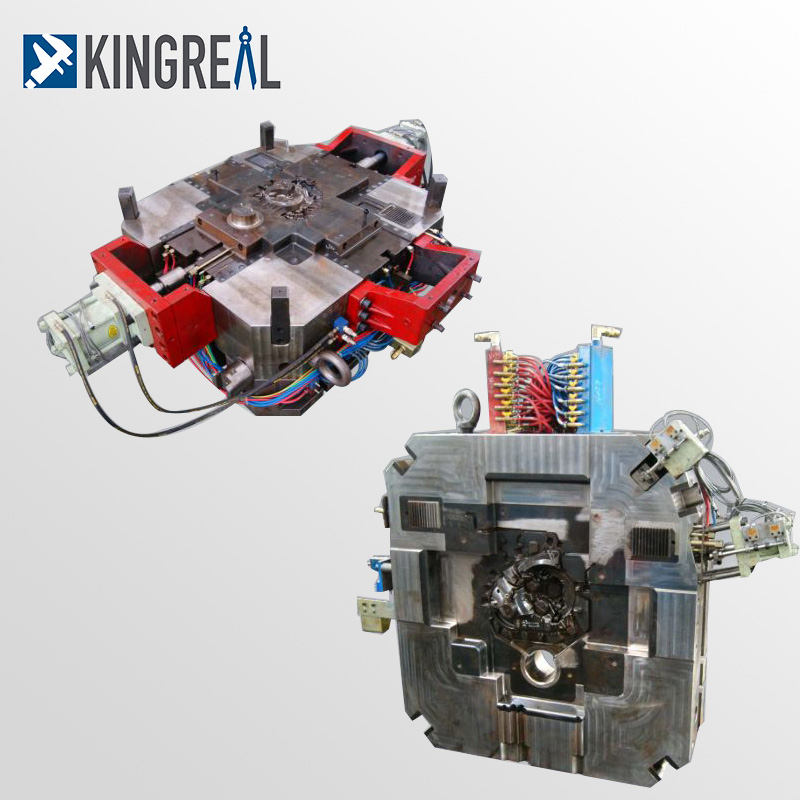

A KRMOLD pode fornecer o molde de injeção da caixa de engrenagens automotiva de acordo com a necessidade do cliente, ajudou com sucesso mais

mais de uma dúzia de empresas automobilísticas internacionais famosas para resolver o projeto e a produção de moldes de trem de força de peças estruturais de automóveis.

O molde de injeção de carcaça de caixa de engrenagens é um molde de injeção especial para a produção de carcaça de caixa de engrenagens de plástico, amplamente utilizado em automóveis, equipamentos industriais e novos campos de energia, injetando plástico fundido na cavidade do molde sob alta pressão para concluir a produção em massa de carcaça de caixa de engrenagens de plástico.

O molde de caixa de engrenagens de plástico KRMOLD seleciona S136H, H13 ou ASP23 para atender às características de resistência à corrosão e alta dureza, o que ajuda a vida útil do molde a ser superior a 500.000 vezes. O molde de caixa de engrenagens de plástico adota a estrutura de molde padrão LKM para garantir a rigidez e estabilidade do molde e, por meio da usinagem de precisão CNC para formar a geometria da caixa, a precisão pode chegar a ± 0,005 mm.

O molde plástico da caixa de engrenagens usa a estrutura de molde padrão LKM para garantir a rigidez e a estabilidade do molde, e é usinado com precisão por CNC para formar a geometria da concha com uma precisão de ±0,005 mm. O software Moldflow é usado para simular o processo de enchimento, retenção e resfriamento para otimizar a localização dos portões.

Vantagem do molde plástico da caixa de engrenagens

——

1. O molde de caixa de engrenagens de plástico pode usar plásticos de engenharia (como PA66-GF30, PPS) para substituir o metal, o peso da caixa de engrenagens pode ser reduzido em 30%-50%, o que pode ajudar a reduzir o consumo de energia de todo o veículo (alcance do veículo elétrico aumentado em cerca de 3-5%). Estruturas complexas (por exemplo, reforços, furos de montagem) são moldadas em uma única peça pelo processo de moldagem por injeção, o que reduz o número de peças e elos de montagem e diminui o peso total do sistema. As caixas de engrenagens de plástico produzidas pela KRMOLD Gear Box Plastic Mold têm excelentes características leves e de alta resistência, o que reduz efetivamente o peso de todo o veículo e, ao mesmo tempo, fornece proteção e vedação confiáveis para ajudar a aumentar a vida útil da caixa de engrenagens e garantir o excelente desempenho e confiabilidade do veículo. Garanta o excelente desempenho e confiabilidade do carro.

2. O molde de caixa de engrenagens de plástico pode produzir apenas plástico como matéria-prima, em comparação com matérias-primas metálicas, o preço da matéria-prima plástica é de apenas 1/3-1/2 da liga de alumínio, e o consumo de energia de processamento é reduzido em mais de 40% (por exemplo, o consumo de energia da moldagem por injeção de PA66 é 50% menor do que a fundição de alumínio). O molde de injeção da caixa de engrenagens na eficiência de produção em massa do molde de injeção da caixa de engrenagens pode ajudar as empresas de processamento de automóveis a reduzir os custos de produção.

3. A caixa de engrenagens moldada por injeção de plástico pode atender a vários requisitos de design. O molde de injeção de plástico suporta extração de núcleo de vários controles deslizantes (como furos de passagem de óleo laterais), com o formato do circuito de água de resfriamento, pode ser moldado em caixa de engrenagens de parede fina (≥ 0,8 mm), de alta precisão (tolerância ± 0,05 mm), moldagem por injeção direta de inserções de metal embutidas (como assentos de rolamento, buchas roscadas), reduzindo o número de etapas de processamento subsequentes.

4. Molde plástico da caixa de engrenagens produzido pelo invólucro do redutor elétrico para se adaptar ao desenvolvimento de veículos de nova energia, a baixa condutividade térmica do plástico pode isolar o calor do motor, para proteger os componentes eletrônicos circundantes.

Moldagem de inserção para molde de plástico de caixa de engrenagens

——

“Moldagem por inserçãoé um processo essencial na moldagem de plástico de caixas de engrenagens automotivas, onde inserções de metal ou plástico são pré-posicionadas no molde e coladas ao plástico fundido para ajudar a incorporar caixas de mancais de metal ou buchas roscadas nas caixas de engrenagens automotivas para aumentar a capacidade de carga ou a resistência da conexão. As caixas de engrenagens exigem reforços moldados integralmente, furos de montagem e outras estruturas para reduzir o número de peças e etapas de montagem. Furos de passagem de óleo lateral ou superfícies de montagem moldadas são moldadas diretamente pela Moldagem por Inserção.”

1. Pré-tratamento de insertos

É dada prioridade ao uso de insertos metálicos resistentes à corrosão e de alta temperatura, além da otimização do revestimento para evitar a fusão por moldagem por injeção em alta temperatura, resultando em risco de curto-circuito.

2. Projeto e depuração de moldes

A tolerância do tamanho da vedação do inserto deve ser controlada em ±0,02 mm, a tolerância da vedação da porca do molde é de +0,02/+0,005 mm, usando um mecanismo de guia (como um sistema de encaixe automático de robô) para garantir que a posição do inserto seja estável, para evitar perfuração torta ou lesão por pressão. O design de direção do corredor do molde de injeção precisa equilibrar a cavidade multimolde na cola, para evitar a boca da cola para evitar uma área torta fácil de perfurar.

3. Moldagem por injeção

O tempo do ciclo de moldagem por injeção é de 30 a 60 segundos/peça, a tonelagem da máquina precisa ser compatível com o tamanho do produto, o controle de temperatura do molde precisa ser integrado ao formato do circuito de água de resfriamento, reduzindo o consumo de energia e encurtando o tempo do ciclo em 20%.

Sobre a KRMOLD

——

A KRMOLD se concentra na área de design e produção de moldes de precisão, com uma equipe de fabricação de mais de 200 técnicos profissionais, uma equipe técnica de P&D de mais de 30 engenheiros e uma equipe de serviço de ciclo completo, abrangendo desde consultoria de pré-venda até manutenção pós-venda, fornecendo serviços de processo completo que vão desde design de molde, processamento de precisão até moldagem por injeção.

A KRMOLD Mold é equipada com equipamentos internacionais de primeira classe, como centros de usinagem CNC, máquina de faísca de precisão Makino do Japão, máquina de corte de fio Shadick do Japão, máquina de moldagem por injeção Toshiba do Japão e outras marcas nacionais e internacionais famosas de equipamentos de produção, para atingir precisão de processamento de ± 0,002 mm, para atender às necessidades de uma variedade de moldes de injeção de plástico de alta precisão.

FAQ:Como garantir a precisão dimensional do molde e a consistência do produto?

——

★Tecnologia de processamento de alta precisão:Equipamentos de alta precisão, como centros de usinagem CNC (CNC) e usinagem por eletroerosão (EDM), são usados para otimizar o processo de design em combinação com software CAD/CAM.

★Controle de qualidade:Inspeção das principais dimensões do molde pela Máquina de Medição por Coordenadas (CMM) e verificação de múltiplos lotes de amostras durante o estágio de moldagem de teste.

★Seleção de materiais:Utilize aço para matriz com alta resistência ao desgaste (por exemplo, H13, S136) e tratamento de superfície (por exemplo, nitretação, cromagem) para porcas de matriz para prolongar a vida útil.

Especifique o tipo de plástico (por exemplo, PP, ABS) e os requisitos de pós-processamento (por exemplo, pulverização, serigrafia) e forneça desenhos de peças plásticas 2D ou 3D. Ao mesmo tempo, forneça o volume de produção, requisitos de aparência, padrões de tolerância, etc.

Em termos gerais, nossos engenheiros começarão a preparar a cotação imediatamente após o cliente fornecer os requisitos completos de produção. Geralmente, leva cerca de 1-3 dias.

O prazo de entrega para moldes de injeção regulares é geralmente de 30 a 60 dias, e pode ser maior para moldes complexos. Por exemplo, o prazo de entrega típico para moldes de silicone líquido é de cerca de 60 dias, cobrindo design, fabricação, teste de molde, etc.

Tecnologia de processamento de alta precisão: Equipamentos de alta precisão, como centros de usinagem CNC (CNC) e usinagem por eletroerosão (EDM), são usados para otimizar o processo de design em combinação com software CAD/CAM. Controle de qualidade: Inspeção das principais dimensões do molde pela Máquina de Medição por Coordenadas (CMM) e verificação de múltiplos lotes de amostras durante o estágio de moldagem de teste. Seleção de material: use aço para matriz com alta resistência ao desgaste (por exemplo, H13, S136) e tratamento de superfície (por exemplo, nitretação, cromagem) para porcas de matriz para prolongar a vida útil.

Após cada 50.000 moldes, verifique o pilar guia, o pino ejetor e outras peças de desgaste, e limpe o plástico residual e a ferrugem na superfície do molde. Use graxa de alta temperatura para peças deslizantes (por exemplo, parte superior inclinada, controle deslizante) para reduzir a perda de fricção. Certifique-se de que o circuito de água esteja suave e a diferença de temperatura seja ≤5℃ para evitar rachaduras no molde devido ao estresse térmico.

O custo do molde dos materiais foi responsável por cerca de 30-40% (como 1 tonelada de preço de aço P20 de cerca de 20.000 yuans), os custos de processamento foram responsáveis por mais de 50% (taxa horária de trabalho CNC de cerca de 80-150 yuans / hora). A produção em pequenos lotes pode escolher o molde de alumínio ou simplificar o design estrutural; mais de 100.000 peças são recomendadas para usar insertos de carboneto para aumentar a vida útil!

Os produtos de injeção de molde precisam atender totalmente aos requisitos de design (como tamanho, aparência) e podem ser de produção contínua e estável. A marcação do molde, os relatórios de inspeção (como teste de dureza do material) e os desenhos de engenharia devem ser completos.

O aço do molde (como S136H, NAK80 e outros materiais importados custam mais) e o tipo de embrião do molde (o custo de curto prazo do molde de alumínio é baixo, mas a vida útil é curta) afetam diretamente o custo. O uso da tecnologia de design CAD/CAE/CAM, sistema de canal quente, etc. aumentará o investimento inicial, mas pode aumentar os benefícios de longo prazo (como reduzir os sprues e aumentar a capacidade de produção).