Especificação sobre molde de injeção

——

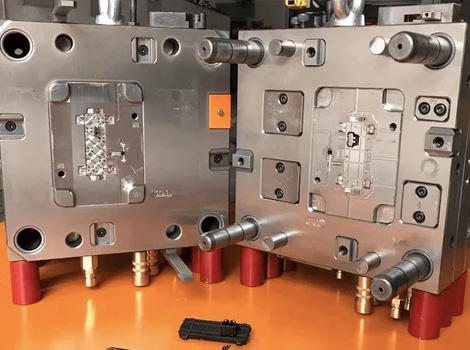

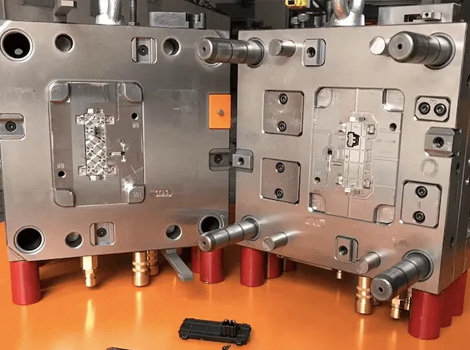

| Nome do molde | Molde de carcaça de turbocompressor |

| Aplicação de molde | Moldes para acabamento externo automotivo |

| Base de molde | S50c |

| Tipo de aço | 718H |

| Cavidade do molde | 1 Cavidade |

| Tamanho da máquina de injeção | 760T |

| Tempo de vida do molde | Tiro 30K |

Sobre o molde de carcaça de turbocompressor de plástico

——

Plasti Turbocharger Housing Mold é uma ferramenta especial de moldagem por injeção usada para fabricar carcaças de turbocompressor de plástico injetando plásticos de engenharia resistentes a altas temperaturas (como PPS, PA66-GF, etc.) em alta pressão para moldar carcaças de turbocompressor com estruturas de canal complexas. O processo de moldagem por injeção de plástico permite a moldagem integrada de linhas de resfriamento, suportes de sensores e outras estruturas, reduzindo o número de etapas de montagem e melhorando a vedação, e o Plastic Turbocharger Housing Mold é capaz de integrar um sistema de exaustão a vácuo, evitando defeitos causados por ar preso em caminhos de fluxo complexos. O molde da carcaça do turbocompressor produz um produto que garante um turbocompressor sem vazamentos em altas pressões e é resistente à pressão de ruptura.

Por que você precisa de um molde de plástico para carcaça do turbocompressor?

——

1. O Plastic Turbocharger Housing Mold produz carcaças de plástico que podem reduzir o peso em 40-60% em comparação com ligas de alumínio tradicionais, o que reduz diretamente o peso geral do veículo e melhora a eficiência de combustível ou alcance elétrico. Com a redução do tamanho dos motores e a popularidade de novos veículos de energia, os turbocompressores precisam se adaptar a limites de peso mais rigorosos.

2. Os moldes de injeção usam PPS, PA66-GF50 e outros plásticos de engenharia de alta temperatura para produzir a carcaça do compressor do turbocompressor e, por meio da otimização do projeto do molde (como circuito de água de resfriamento moldado), reduzem a deformação térmica, enquanto o projeto do molde combinado com a tecnologia reforçada com fibra de vidro melhora a resistência à compressão e o desempenho de fluência, para atender às necessidades de condições de trabalho complexas.

3. O molde de carcaça de turbocompressor de plástico pode ajudar os fabricantes da indústria automotiva a reduzir os custos de produção, estender a vida útil do molde e encurtar o ciclo de moldagem, reduzindo significativamente o custo de uma única peça, a aplicação de centros de usinagem de cinco eixos e outros equipamentos avançados para aumentar a precisão e a eficiência do processamento do molde, para se adaptar às necessidades da produção em massa.

Serviço de moldes de injeção automotiva KRMOLD

——

A KRMOLD fornece serviço completo, desde a integração de requisitos, projeto de moldes e fabricação até a entrega e serviço pós-venda.

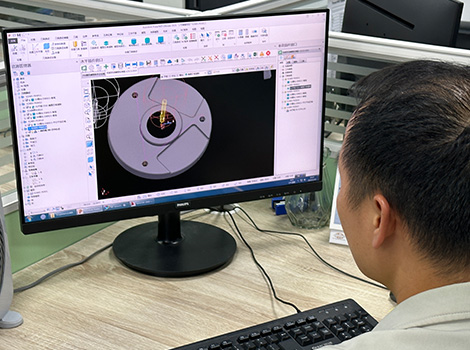

A equipe técnica está profundamente envolvida no estágio de design do produto do cliente, otimizando a estrutura do molde e projetando os desenhos do molde por meio do software de análise de fluxo do molde (como Autodesk Moldflow, UGNX). Equipado com CNC importado, máquina de corte de fio Shadick, equipamento de descarga de espelho e outros equipamentos de processamento de precisão para atingir precisão de ±0,02 mm;

Liga de alumínio forjada: incluindo processos de forjamento a quente e a frio. Processo de forjamento de alto desempenho, com excelente desempenho, alto preço

Temos uma oficina inteligente de grande porte para dar suporte ao processamento secundário, como serigrafia, soldagem, pulverização, etc. Implementamos rigorosamente o sistema de qualidade ISO13485 e IATF16949; enquanto isso, oferecemos transporte gratuito, manutenção regular do molde e serviço de garantia de um ano.

Atendendo a mais de 20 setores, como médico, automotivo, eletrônicos 3C, etc. Os casos abrangem moldes de dispositivos médicos de precisão, conectores automotivos e outras peças complexas.

As marcas cooperadas incluem Ford, Mercedes-Benz, BMW, Audi e Great Wall Motor.

Uma equipe de engenheiros com mais de 10 anos de experiência para fornecer sugestões de otimização da estrutura do produto e controle de custos

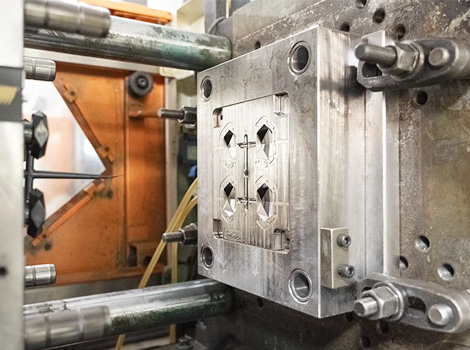

"Por meio do gerenciamento digital, monitoramento do progresso da produção desde o início do pedido, para diferentes pedidos e data de entrega para monitoramento de dados, uma vez que haja fatores que possam atrasar, providencie imediatamente para acelerar o cronograma de produção, para garantir que o cliente no período de entrega conclua a fabricação de moldes de injeção de plástico. A oficina de produção é equipada com máquinas de moldagem por injeção de marcas famosas no país e no exterior, como Nissei e Toshiba do Japão, etc. Oferecemos aos clientes serviços de teste de molde de teste de fábrica para garantir a qualidade e a precisão dos moldes. Fornecemos relatório de inspeção após o teste do molde e auxiliamos os clientes a ajustar os parâmetros de injeção."

Conheça Diferentes Processos de Moldagem por Injeção

——

Moldagem por inserção é um processo no qual materiais pré-processados como metal, vidro, cerâmica, etc. (chamados de inserções) são fixados em um molde e então injetados com um plástico derretido para envolver as inserções. As inserções são combinadas com plástico para formar uma estrutura integrada, e são comumente usadas para peças que precisam ser reforçadas com funções específicas ou integradas com materiais diferentes.

Moldagem por injeção dupla é o processo de injeção de diferentes cores ou materiais de plástico em duas injeções na mesma máquina de moldagem por injeção para obter uma combinação perfeita dos dois materiais girando o molde ou trocando as cavidades. Os dois materiais formam uma ligação química ou estrutura de intertravamento mecânico no estado fundido.

O molde de carcaça de turbocompressor de plástico KRMOLD pode atender a diferentes tipos de design de processo de moldagem por injeção de acordo com a demanda real do cliente de produtos de produção."

Aplicação do molde da carcaça do turbocompressor?

——

Desenvolvimento da indústria de moldagem por injeção automotiva

——

1/ Eletrificação e atualização inteligente

Os superchargers híbridos/elétricos precisam ser adaptados a sistemas de 48 V e atuadores eletrônicos, e moldes de plástico suportam a incorporação de sensores e design de integração leve. O turbocompressor precisa atender à demanda de miniaturização do motor e controle inteligente, moldes de alta precisão para carcaças de plástico se tornam a garantia principal.

2/ Sustentabilidade

A otimização dos processos de produção de moldes plásticos (por exemplo, impressão 3D de contornos de cursos d'água) reduz o consumo de energia e o desperdício de material. O desenvolvimento de plásticos de alta temperatura de base biológica (por exemplo, alguns materiais de PA de base biológica) reduz ainda mais a pegada de carbono e atende aos requisitos ambientais da indústria automotiva.

3/ Melhoria da eficiência da produção

Vida útil estendida do molde (por exemplo, tecnologia patenteada da Arcuri) e ciclos de moldagem mais curtos (≤60 segundos) reduzem significativamente o custo por peça. A aplicação de equipamentos avançados, como centros de usinagem de 5 eixos, melhora a precisão e a eficiência do processamento do molde, adaptando-se às necessidades da produção em massa.

Especifique o tipo de plástico (por exemplo, PP, ABS) e os requisitos de pós-processamento (por exemplo, pulverização, serigrafia) e forneça desenhos de peças plásticas 2D ou 3D. Ao mesmo tempo, forneça o volume de produção, requisitos de aparência, padrões de tolerância, etc.

Em termos gerais, nossos engenheiros começarão a preparar a cotação imediatamente após o cliente fornecer os requisitos completos de produção. Geralmente, leva cerca de 1-3 dias.

O prazo de entrega para moldes de injeção regulares é geralmente de 30 a 60 dias, e pode ser maior para moldes complexos. Por exemplo, o prazo de entrega típico para moldes de silicone líquido é de cerca de 60 dias, cobrindo design, fabricação, teste de molde, etc.

Tecnologia de processamento de alta precisão: Equipamentos de alta precisão, como centros de usinagem CNC (CNC) e usinagem por eletroerosão (EDM), são usados para otimizar o processo de design em combinação com software CAD/CAM. Controle de qualidade: Inspeção das principais dimensões do molde pela Máquina de Medição por Coordenadas (CMM) e verificação de múltiplos lotes de amostras durante o estágio de moldagem de teste. Seleção de material: use aço para matriz com alta resistência ao desgaste (por exemplo, H13, S136) e tratamento de superfície (por exemplo, nitretação, cromagem) para porcas de matriz para prolongar a vida útil.

Após cada 50.000 moldes, verifique o pilar guia, o pino ejetor e outras peças de desgaste, e limpe o plástico residual e a ferrugem na superfície do molde. Use graxa de alta temperatura para peças deslizantes (por exemplo, parte superior inclinada, controle deslizante) para reduzir a perda de fricção. Certifique-se de que o circuito de água esteja suave e a diferença de temperatura seja ≤5℃ para evitar rachaduras no molde devido ao estresse térmico.

O custo do molde dos materiais foi responsável por cerca de 30-40% (como 1 tonelada de preço de aço P20 de cerca de 20.000 yuans), os custos de processamento foram responsáveis por mais de 50% (taxa horária de trabalho CNC de cerca de 80-150 yuans / hora). A produção em pequenos lotes pode escolher o molde de alumínio ou simplificar o design estrutural; mais de 100.000 peças são recomendadas para usar insertos de carboneto para aumentar a vida útil!

Os produtos de injeção de molde precisam atender totalmente aos requisitos de design (como tamanho, aparência) e podem ser de produção contínua e estável. A marcação do molde, os relatórios de inspeção (como teste de dureza do material) e os desenhos de engenharia devem ser completos.

O aço do molde (como S136H, NAK80 e outros materiais importados custam mais) e o tipo de embrião do molde (o custo de curto prazo do molde de alumínio é baixo, mas a vida útil é curta) afetam diretamente o custo. O uso da tecnologia de design CAD/CAE/CAM, sistema de canal quente, etc. aumentará o investimento inicial, mas pode aumentar os benefícios de longo prazo (como reduzir os sprues e aumentar a capacidade de produção).