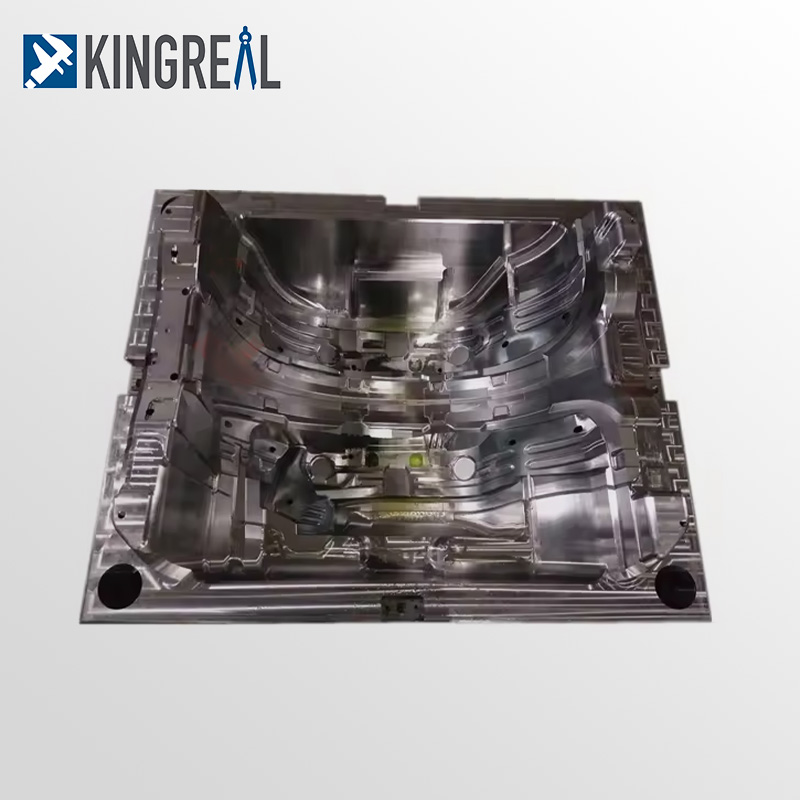

Especificação técnica do molde do revestimento do arco da roda automotiva

——

| Material do molde | P20 |

| Cavidade de molde | 1+1 |

| Tamanho do molde | 1580x950x1080mm |

| Peso do molde | 12680T |

| Aplicação de molde de injeção | Revestimento de arco de roda de automóvel |

| Tamanho do produto | 1100x420x630mm |

| Material do produto | PP |

| Estrutura principal | 2 controles deslizantes no lado do núcleo |

| Superfície da cavidade e do núcleo | polonês |

Descrição do molde do revestimento do arco da roda automotiva

——

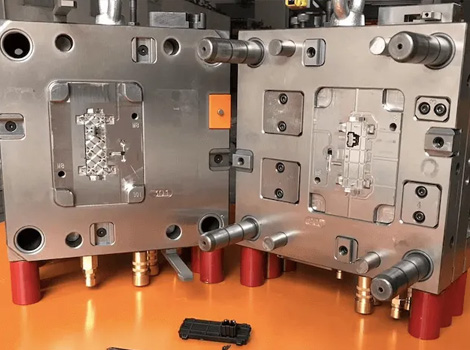

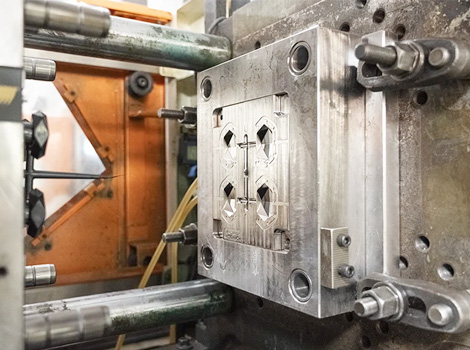

A KRMOLD é uma fabricante profissional de moldes de injeção na China, com capacidade profissional de design e produção, a produção de moldes de injeção envolvidos na maioria dos processos de produção de moldagem por injeção, incluindomoldes de injeção para indústria automotiva,moldes de injeção para indústria médica,moldes de injeção para indústria eletrônica de consumo,moldes de injeção de eletrodomésticos e móveis, assim comoaeroespacialemarinho, A KROMOLD se baseará nos requisitos de produção do cliente para realizar o projeto de modelagem do molde, usinagem e fabricação CNC, bem como o processo de montagem e comissionamento do molde de acordo com as necessidades de produção do cliente.

Na indústria de moldagem por injeção automotiva, a KRMOLD ajudou com sucesso mais de 20 empresas automobilísticas internacionais famosas, incluindo Ford, Mercedes-Benz, BMW Tesla, Jaguar, Kia e Land Rover a concluir o design e a produção de moldes de injeção para interior e exterior automotivos. Entre eles, o Automotive Wheel Arch Liner Mold é uma ferramenta especial indispensável na fabricação de automóveis, que é usada para produzir revestimentos de arco de roda para ajudar os automóveis a evitar corrosão de peças mecânicas e danos à pintura.

O molde de revestimento de arco de roda automotivo KRMOLD tem a geometria precisa para se ajustar à curvatura da superfície do arco da roda e propriedades de material estáveis para ajudar a produzir em massa estruturas complexas de peças plásticas de revestimento de arco de roda automotivo. Normalmente, o molde de revestimento de arco de roda automotivo requer um design de múltiplas cavidades para corresponder à grande tonelagem da máquina de moldagem por injeção e precisão de ±0,02 mm por meio de usinagem CNC de 5 eixos e EDM para garantir que as superfícies de separação sejam perfeitamente combinadas com o arco da roda.

Como escolher matéria-prima para molde de revestimento de arco de roda de carro?

——

Material do forro do arco da roda do carro

Os materiais de revestimento de arco de roda automotivo precisam levar em consideração os requisitos de resistência e leveza do produto, geralmente escolhem polipropileno (PP), PP reforçado com fibra de vidro (PP + GF30), polietileno (PE), PP e materiais de microespuma para atender às necessidades de redução de peso automotivo, ao mesmo tempo em que oferecem suporte ao uso de plásticos reciclados (30% do PP reciclado), PE de baixa temperatura, resistência ao impacto PP + GF para atender às necessidades de diferentes condições climáticas e de estrada, TPE A estrutura composta de TPE e PP pode otimizar o desempenho de NVH (ruído, vibração e aspereza).

Matéria-prima do molde do revestimento do arco da roda do carro

O molde do revestimento do arco da roda do carro precisa suportar o processo de moldagem por injeção de alta pressão de longo prazo, o uso de materiais de alta dureza pode estender a vida útil para mais de 500.000 vezes, geralmente o molde do revestimento do arco da roda do carro usará ferro fundido de molibdênio-cromo, aço de ferramenta de liga e ferro fundido de alta dureza, etc., que é usado para as partes centrais das cavidades do molde do revestimento do arco da roda em grande escala, base do modelo e outras partes centrais, bem como o anel de crimpagem, moldes convexos de alongamento e outros moldes que estão sujeitos a alta pressão, e assim por diante. Em geral, os moldes do revestimento do arco da roda do carro são feitos de ferro fundido de molibdênio-cromo, aço de ferramenta de liga e ferro fundido de alta dureza.

Tanto o produto final quanto a matéria-prima do molde de injeção podem ser personalizados de acordo com as necessidades de produção do cliente.

Seleção do processo de produção de moldagem por injeção

——

Moldagem por injeção assistida por gás (GAIM)

O molde de revestimento de arco de roda automotiva adota o processo de moldagem por injeção assistida por gás para injetar gás de alta pressão (10-30 MPa) quando o fundido está 80%-90% preenchido para formar uma cavidade oca e reduzir a quantidade de material, o canal de gás precisa ser distribuído ao longo da barra de reforço ou área de parede espessa para evitar a penetração de gás através da área de parede fina, resultando em furos quebrados. Ao mesmo tempo, o estágio de pressão de retenção da moldagem por injeção assistida por gás é combinado com a pressão do gás para compensar o encolhimento e reduzir a depressão da superfície.

A moldagem por injeção assistida por gás pode formar uma estrutura oca, o que ajuda a moldagem do arco da roda a reduzir o peso e melhorar a rigidez à flexão ao mesmo tempo, o que é adequado para SUVs e outros cenários de alta demanda de resistência.

O Auto Car Wheel Arch Liner adota o processo de injeção de sobremoldagem, que combina TPE macio e PP duro para melhorar a vedação, amortecimento de vibração e encaixe. Em geral, PP ou PP+GF30 fornece suporte estrutural e o encolhimento precisa ser compensado pelo design do molde, enquanto TPE ou TPU é co-injetado para cobrir as bordas ou áreas de montagem para reduzir a transmissão de vibração. A injeção de sobremoldagem permite a injeção de materiais duros para formar um esqueleto e, em seguida, injeta materiais macios para cobrir as áreas críticas para evitar delaminação interfacial e integra tiras de vedação de TPE na borda do revestimento do arco da roda automotiva para melhorar as propriedades à prova d'água e antivibração. Tira de vedação de TPE para melhorar a resistência à água e à poeira.

Perguntas frequentes

—

1. Como obter um orçamento para moldes de injeção personalizados?

Especifique o tipo de plástico (por exemplo, PP, ABS) e os requisitos de pós-processamento (por exemplo, pulverização, serigrafia) e forneça desenhos de peças plásticas 2D ou 3D. Ao mesmo tempo, forneça o volume de produção, requisitos de aparência, padrões de tolerância, etc.

2. Quanto tempo demora para receber um orçamento para um molde de injeção?

Em termos gerais, nossos engenheiros começarão a preparar a cotação imediatamente após o cliente fornecer os requisitos completos de produção. Geralmente, leva cerca de 1-3 dias.

3. Qual é o prazo de entrega dos moldes de injeção?

O prazo de entrega para moldes de injeção regulares é geralmente de 30 a 60 dias, e pode ser maior para moldes complexos. Por exemplo, o prazo de entrega típico para moldes de silicone líquido é de cerca de 60 dias, cobrindo design, fabricação, teste de molde, etc.

4. Como garantir a precisão dimensional do molde e a consistência do produto?

Tecnologia de processamento de alta precisão: Equipamentos de alta precisão, como centros de usinagem CNC (CNC) e usinagem por eletroerosão (EDM), são usados para otimizar o processo de design em combinação com software CAD/CAM.

Controle de qualidade: Inspeção das principais dimensões do molde pela Máquina de Medição por Coordenadas (CMM) e verificação de múltiplos lotes de amostras durante o estágio de moldagem de teste.

Seleção de material: use aço para matriz com alta resistência ao desgaste (por exemplo, H13, S136) e tratamento de superfície (por exemplo, nitretação, cromagem) para porcas de matriz para prolongar a vida útil.

5. Os moldes são fáceis de desgastar ou têm vida útil curta, como melhorar?

Após cada 50.000 moldes, verifique o pilar guia, o pino ejetor e outras peças de desgaste, e limpe o plástico residual e a ferrugem na superfície do molde. Use graxa de alta temperatura para peças deslizantes (por exemplo, parte superior inclinada, controle deslizante) para reduzir a perda de fricção. Certifique-se de que o circuito de água esteja suave e a diferença de temperatura seja ≤5℃ para evitar rachaduras no molde devido ao estresse térmico.

Especifique o tipo de plástico (por exemplo, PP, ABS) e os requisitos de pós-processamento (por exemplo, pulverização, serigrafia) e forneça desenhos de peças plásticas 2D ou 3D. Ao mesmo tempo, forneça o volume de produção, requisitos de aparência, padrões de tolerância, etc.

Em termos gerais, nossos engenheiros começarão a preparar a cotação imediatamente após o cliente fornecer os requisitos completos de produção. Geralmente, leva cerca de 1-3 dias.

O prazo de entrega para moldes de injeção regulares é geralmente de 30 a 60 dias, e pode ser maior para moldes complexos. Por exemplo, o prazo de entrega típico para moldes de silicone líquido é de cerca de 60 dias, cobrindo design, fabricação, teste de molde, etc.

Tecnologia de processamento de alta precisão: Equipamentos de alta precisão, como centros de usinagem CNC (CNC) e usinagem por eletroerosão (EDM), são usados para otimizar o processo de design em combinação com software CAD/CAM. Controle de qualidade: Inspeção das principais dimensões do molde pela Máquina de Medição por Coordenadas (CMM) e verificação de múltiplos lotes de amostras durante o estágio de moldagem de teste. Seleção de material: use aço para matriz com alta resistência ao desgaste (por exemplo, H13, S136) e tratamento de superfície (por exemplo, nitretação, cromagem) para porcas de matriz para prolongar a vida útil.

Após cada 50.000 moldes, verifique o pilar guia, o pino ejetor e outras peças de desgaste, e limpe o plástico residual e a ferrugem na superfície do molde. Use graxa de alta temperatura para peças deslizantes (por exemplo, parte superior inclinada, controle deslizante) para reduzir a perda de fricção. Certifique-se de que o circuito de água esteja suave e a diferença de temperatura seja ≤5℃ para evitar rachaduras no molde devido ao estresse térmico.

O custo do molde dos materiais foi responsável por cerca de 30-40% (como 1 tonelada de preço de aço P20 de cerca de 20.000 yuans), os custos de processamento foram responsáveis por mais de 50% (taxa horária de trabalho CNC de cerca de 80-150 yuans / hora). A produção em pequenos lotes pode escolher o molde de alumínio ou simplificar o design estrutural; mais de 100.000 peças são recomendadas para usar insertos de carboneto para aumentar a vida útil!

Os produtos de injeção de molde precisam atender totalmente aos requisitos de design (como tamanho, aparência) e podem ser de produção contínua e estável. A marcação do molde, os relatórios de inspeção (como teste de dureza do material) e os desenhos de engenharia devem ser completos.

O aço do molde (como S136H, NAK80 e outros materiais importados custam mais) e o tipo de embrião do molde (o custo de curto prazo do molde de alumínio é baixo, mas a vida útil é curta) afetam diretamente o custo. O uso da tecnologia de design CAD/CAE/CAM, sistema de canal quente, etc. aumentará o investimento inicial, mas pode aumentar os benefícios de longo prazo (como reduzir os sprues e aumentar a capacidade de produção).