O que é molde de injeção para painel automotivo?

——

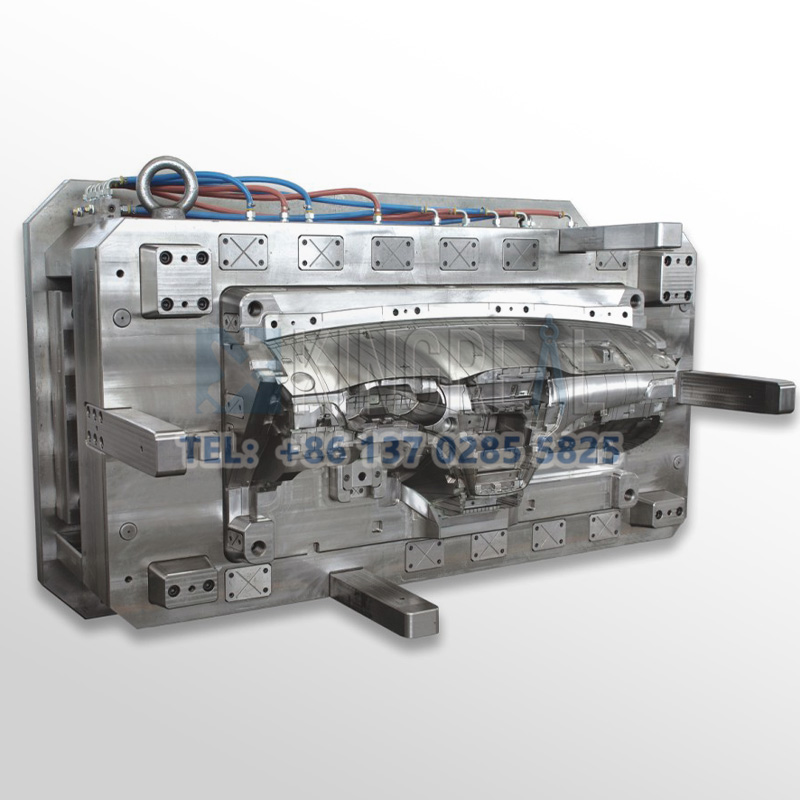

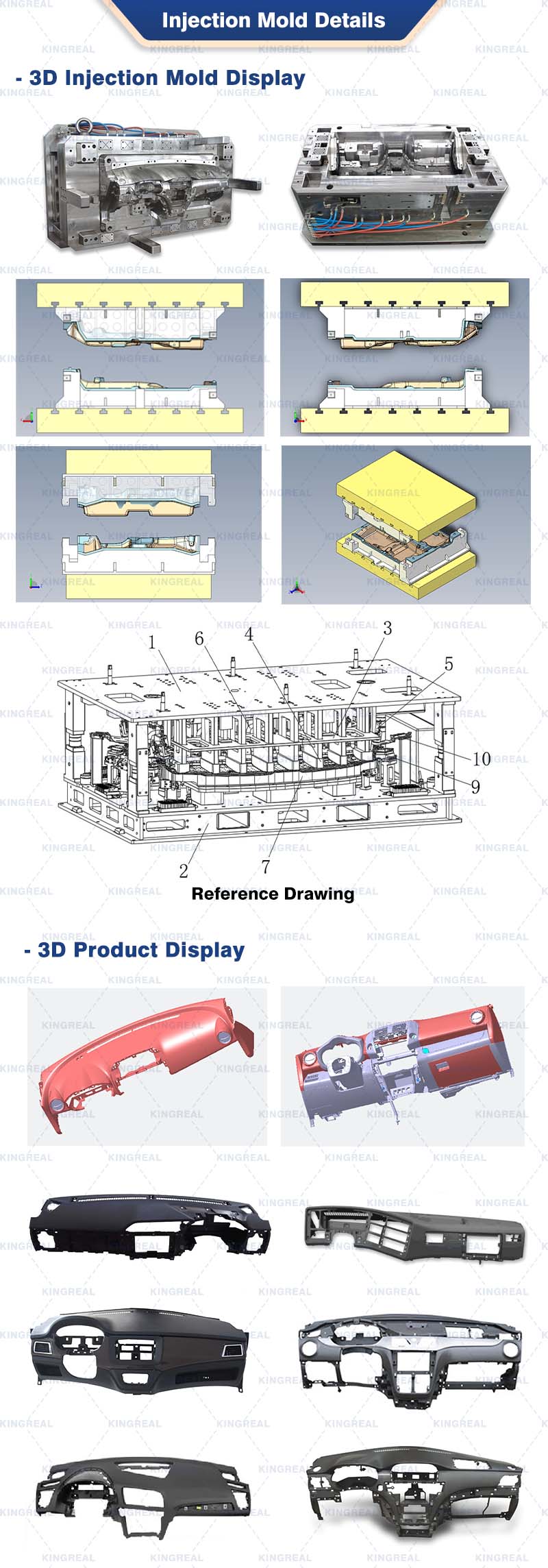

O molde de injeção para painel automotivo KRMOLD é projetado para a produção de produtos de painel automotivo, molde de injeção, o material plástico fundido (como ABS, polipropileno, etc.) na cavidade do molde, após resfriamento e cura para formar os componentes do painel para atender aos requisitos de projeto.

O Molde de Injeção de Painel Automotivo é projetado para ajudar os fabricantes a produzir componentes de painel automotivo complexos e de alta tolerância em alto volume, garantindo consistência e qualidade durante o processo de produção em massa. É especialmente adequado para interiores automotivos, que não são apenas elegantes e estilosos, mas também duráveis e fáceis de manter.

Na indústria de fabricação automotiva, os moldes de injeção são as principais ferramentas de injeção para atingir a produção em massa de painéis de instrumentos. Por exemplo, o corpo do painel de instrumentos, painéis decorativos, compartimentos de armazenamento e outros componentes são todos fabricados por esses moldes. Como os automóveis exigem altos níveis de segurança e estética, os moldes precisam garantir que os produtos estejam livres de marcas de encolhimento e rebarbas e sejam dimensionalmente estáveis.

Ao mesmo tempo, os painéis de instrumentos automotivos geralmente contêm superfícies curvas, orifícios para botões, aberturas e outras estruturas delicadas, portanto os moldes precisam ser projetados com um alto grau de precisão.

Especificação do molde de injeção

——

Tipo de molde de injeção | Molde de injeção automotiva |

Tipo de aço para molde | P20 |

Base de molde | S50c |

Cavidade de molde | 1 Cavidade |

Tamanho do molde de injeção | 2710x1890x1700mm |

Peso do molde de injeção | 34,5T |

Tratamento de superfície de mofo | Polonês. Gravado. Textura, Etc. |

Espessura da parede do produto plástico | 2,5 mm |

Molde Shrinkag | 0,42% |

Tolerância de moldagem | ±0,02MM |

Material de processamento de molde | Moldes multimateriais PP/ABS/PC+ABS |

Mold Lif | Mais de 500.000 vezes a vida. |

Comunicação de molde de injeção

——

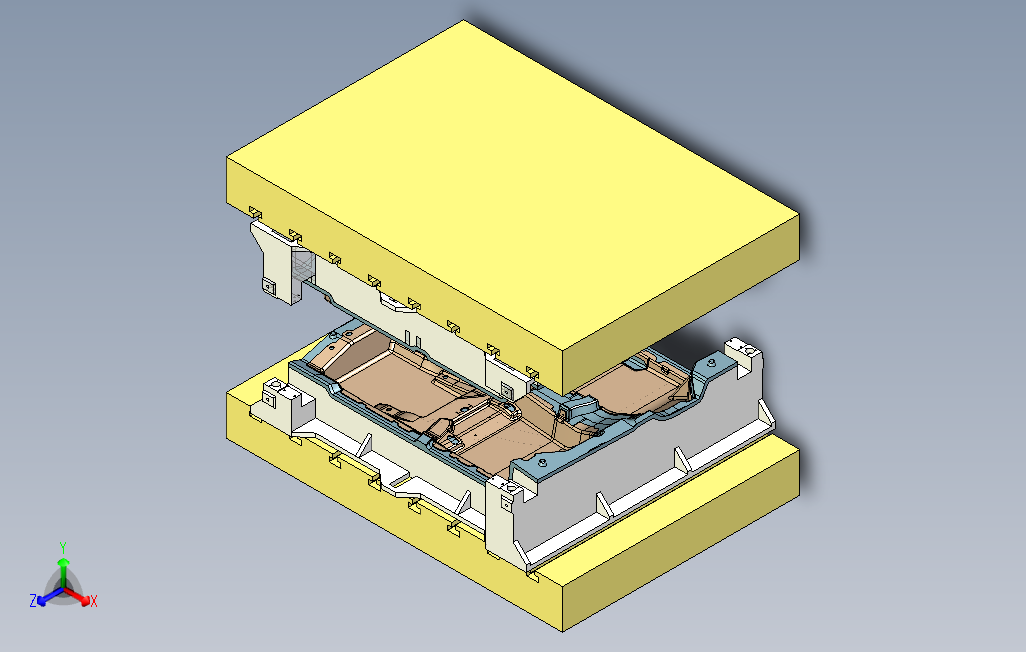

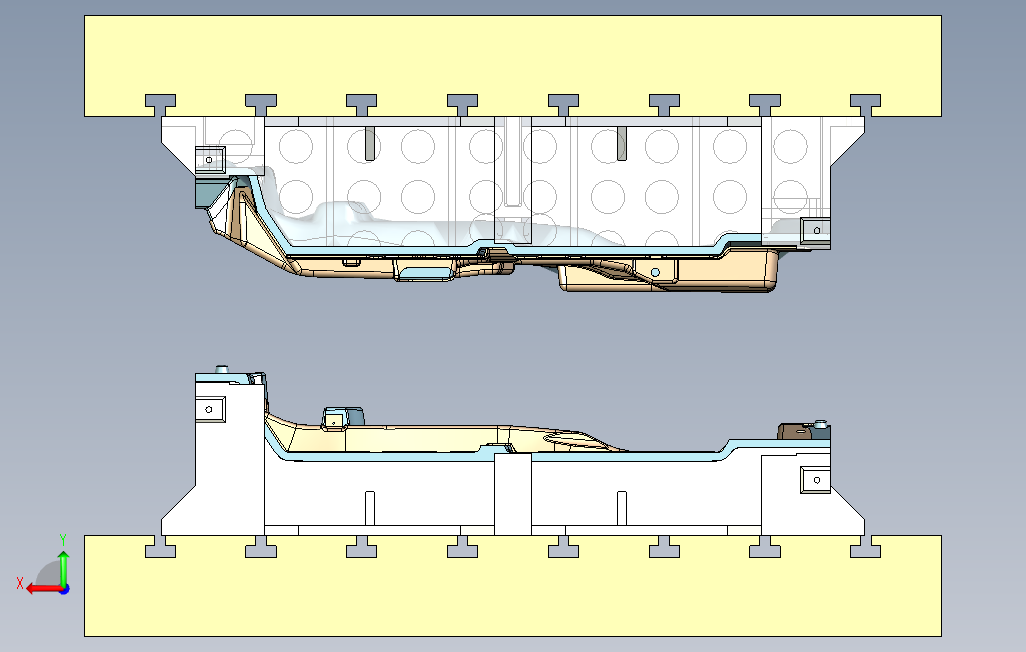

1. Núcleo

2. Cavidade

3. Controles deslizantes

4. Pinos ejetores

5. Canal de Resfriamento

6. Materiais do molde: P20、H13

Projeto e fabricação de moldes de injeção automotiva

——

Os moldes de painéis de instrumentos automotivos geralmente envolvem superfícies de separação irregulares, vários controles deslizantes e design de bloco superior, que precisam ser otimizados por simulação de acordo com as propriedades do material (como contração, coeficiente de deformação elástica) e temperatura de moldagem. Também garante que o layout da água de resfriamento do molde de injeção seja razoável, levando em consideração a moldagem rápida e a uniformidade da temperatura, e evitando a deformação ou falha do molde devido ao estresse térmico.

A KRMOLD adota tecnologia de usinagem de precisão (por exemplo, CNC, EDM) para garantir a tolerância dos principais componentes e, ao mesmo tempo, o tratamento de reforço da superfície (por exemplo, nitretação, galvanoplastia) é realizado nos componentes principais para aumentar a resistência ao desgaste e a vida útil. Materiais de aço (por exemplo, aço pré-endurecido ou aço resistente à corrosão) são selecionados para corresponder à vida útil do molde, e a seleção de material personalizada é feita com base nas características do material de moldagem por injeção (por exemplo, ABS, PC/ABS).

Adote componentes de alta precisão e alta resistência ao desgaste (por exemplo, marca HASCO ou DME) para peças padrão para garantir a estabilidade da operação do molde. Controle a temperatura de injeção, pressão e tempo de espera, otimize a velocidade de enchimento e a taxa de resfriamento para reduzir bolhas, marcas de encolhimento e outros defeitos. As combinações de parâmetros precisam ser verificadas por meio de experimentos DOE para garantir a consistência da moldagem.

Por que escolher moldes de injeção para painéis automotivos?

——

1. Máquinas de moldagem controladas por CNC garantem que os moldes de injeção sejam feitos com tolerâncias rigorosas e alta precisão, permitindo que as peças se encaixem perfeitamente nos conjuntos.

2. A moldagem por injeção é ideal para produção em massa e é o método preferido para produzir peças internas automotivas de alto volume.

3. Flexibilidade do material: uma ampla variedade de materiais, incluindo plásticos e compostos resistentes a impactos, podem ser usados em componentes internos para máxima durabilidade e estética.

4. Personalização: a moldagem por injeção oferece flexibilidade de design, desde a texturização até a coloração, permitindo que os fabricantes criem peças exclusivas e funcionais.

5. Trabalho e prazos de entrega reduzidos. Uma vez que o molde é criado, o processo de produção é altamente automatizado, reduzindo custos de trabalho e prazos de entrega.

6. Custo-benefício, produção em massa e redução do desperdício de material fazem da moldagem por injeção uma solução econômica para peças internas automotivas.

Processos comuns de produção de moldes de injeção para painéis automotivos

——

1.Moldagem por injeção convencional (CIM)

Cenário de aplicação: Produção de corpo de painel de instrumentos, esqueleto e outras estruturas básicas.

Pontos-chave do projeto do molde:

Adote um design de múltiplas cavidades para melhorar a eficiência, mas é necessário equilibrar a distribuição de portas (como porta de ventilador ou porta latente) para evitar problemas de linha de fusão.

O sistema de resfriamento deve ser otimizado para áreas com paredes espessas (por exemplo, pilares de montagem do painel de instrumentos) para evitar marcas de encolhimento e deformações.

2.Moldagem por injeção assistida por gás (GAM)

Função: Ao injetar nitrogênio para formar um canal oco, a quantidade de material usado é reduzida e a rigidez da peça é aumentada. Reduz o peso em mais de 30% e reduz o estresse interno, adequado para grandes vigas de painel de instrumentos.

Pontos para projeto de molde:

É necessário pré-construir agulhas de gás no molde e projetar o caminho do fluxo de gás (por exemplo, distribuição ao longo do reforço).

A superfície da cavidade precisa ser altamente polida para evitar defeitos superficiais causados pela infiltração de gás.

3.Moldagem de duas doses/multicolorida (Moldagem de duas doses/multicolorida)

Aplicação: Fabricação de peças com materiais duros e macios integrados ou cores diferentes (por exemplo, acabamento do painel de instrumentos combinado com o substrato). Moldagem simultânea de áreas de toque suave na superfície do painel de instrumentos (revestimento TPE) e no substrato duro (PC/ABS).

Pontos para projeto de molde:

Adote uma estrutura de molde rotativo ou em cascata para obter moldagem por injeção sequencial de vários materiais.

É necessário controlar com precisão a diferença de contração de diferentes materiais para evitar o descascamento da interface.

Sobre a KRMOLD

——

A KRMOLD se concentra na área de design e produção de moldes de precisão, com uma equipe de fabricação de mais de 200 técnicos profissionais, uma equipe técnica de P&D de mais de 30 engenheiros e uma equipe de serviço de ciclo completo, abrangendo desde consultoria de pré-venda até manutenção pós-venda, fornecendo serviços de processo completo que vão desde design de molde, processamento de precisão até moldagem por injeção.

A KRMOLD está equipada com equipamentos internacionais de primeira classe, como centros de usinagem CNC, máquina de faísca de precisão Makino do Japão, máquina de corte de fio Shadick do Japão, máquina de moldagem por injeção Toshiba do Japão e outras marcas nacionais e internacionais famosas de equipamentos de produção, para atingir precisão de processamento de ± 0,002 mm, para atender às necessidades de uma variedade de moldes de injeção de plástico de alta precisão.

Como fornecedora de moldes de longa data para a Ford, Mercedes-Benz, BMW e outras empresas da Fortune 500, a KRMOLD entregou mais de 500 conjuntos de moldes de iluminação automotiva, moldes de peças internas e outros projetos cooperativos. A KRMOLD produz moldes de injeção para a indústria automotiva, indústria médica, indústria de móveis, indústria de eletrônicos de consumo e assim por diante.

A KRMOLD está comprometida em fornecer aos clientes soluções completas de produção, desde o design, produção até o pós-venda e serviço completo, para ajudar os clientes a resolver as necessidades de produção e a alcançar uma cooperação de longo prazo e relações amigáveis.

Perguntas frequentes

——

1. Como obter um orçamento para moldes de injeção personalizados?

Especifique o tipo de plástico (por exemplo, PP, ABS) e os requisitos de pós-processamento (por exemplo, pulverização, serigrafia) e forneça desenhos de peças plásticas 2D ou 3D. Ao mesmo tempo, forneça o volume de produção, requisitos de aparência, padrões de tolerância, etc.

2. Quanto tempo demora para receber um orçamento para um molde de injeção?

Em termos gerais, nossos engenheiros começarão a preparar a cotação imediatamente após o cliente fornecer os requisitos completos de produção. Geralmente, leva cerca de 1-3 dias.

3. Qual é o prazo de entrega dos moldes de injeção?

O prazo de entrega para moldes de injeção regulares é geralmente de 30 a 60 dias, e pode ser maior para moldes complexos. Por exemplo, o prazo de entrega típico para moldes de silicone líquido é de cerca de 60 dias, cobrindo design, fabricação, teste de molde, etc.

Especifique o tipo de plástico (por exemplo, PP, ABS) e os requisitos de pós-processamento (por exemplo, pulverização, serigrafia) e forneça desenhos de peças plásticas 2D ou 3D. Ao mesmo tempo, forneça o volume de produção, requisitos de aparência, padrões de tolerância, etc.

Em termos gerais, nossos engenheiros começarão a preparar a cotação imediatamente após o cliente fornecer os requisitos completos de produção. Geralmente, leva cerca de 1-3 dias.

O prazo de entrega para moldes de injeção regulares é geralmente de 30 a 60 dias, e pode ser maior para moldes complexos. Por exemplo, o prazo de entrega típico para moldes de silicone líquido é de cerca de 60 dias, cobrindo design, fabricação, teste de molde, etc.

Tecnologia de processamento de alta precisão: Equipamentos de alta precisão, como centros de usinagem CNC (CNC) e usinagem por eletroerosão (EDM), são usados para otimizar o processo de design em combinação com software CAD/CAM. Controle de qualidade: Inspeção das principais dimensões do molde pela Máquina de Medição por Coordenadas (CMM) e verificação de múltiplos lotes de amostras durante o estágio de moldagem de teste. Seleção de material: use aço para matriz com alta resistência ao desgaste (por exemplo, H13, S136) e tratamento de superfície (por exemplo, nitretação, cromagem) para porcas de matriz para prolongar a vida útil.

Após cada 50.000 moldes, verifique o pilar guia, o pino ejetor e outras peças de desgaste, e limpe o plástico residual e a ferrugem na superfície do molde. Use graxa de alta temperatura para peças deslizantes (por exemplo, parte superior inclinada, controle deslizante) para reduzir a perda de fricção. Certifique-se de que o circuito de água esteja suave e a diferença de temperatura seja ≤5℃ para evitar rachaduras no molde devido ao estresse térmico.

O custo do molde dos materiais foi responsável por cerca de 30-40% (como 1 tonelada de preço de aço P20 de cerca de 20.000 yuans), os custos de processamento foram responsáveis por mais de 50% (taxa horária de trabalho CNC de cerca de 80-150 yuans / hora). A produção em pequenos lotes pode escolher o molde de alumínio ou simplificar o design estrutural; mais de 100.000 peças são recomendadas para usar insertos de carboneto para aumentar a vida útil!

Os produtos de injeção de molde precisam atender totalmente aos requisitos de design (como tamanho, aparência) e podem ser de produção contínua e estável. A marcação do molde, os relatórios de inspeção (como teste de dureza do material) e os desenhos de engenharia devem ser completos.

O aço do molde (como S136H, NAK80 e outros materiais importados custam mais) e o tipo de embrião do molde (o custo de curto prazo do molde de alumínio é baixo, mas a vida útil é curta) afetam diretamente o custo. O uso da tecnologia de design CAD/CAE/CAM, sistema de canal quente, etc. aumentará o investimento inicial, mas pode aumentar os benefícios de longo prazo (como reduzir os sprues e aumentar a capacidade de produção).