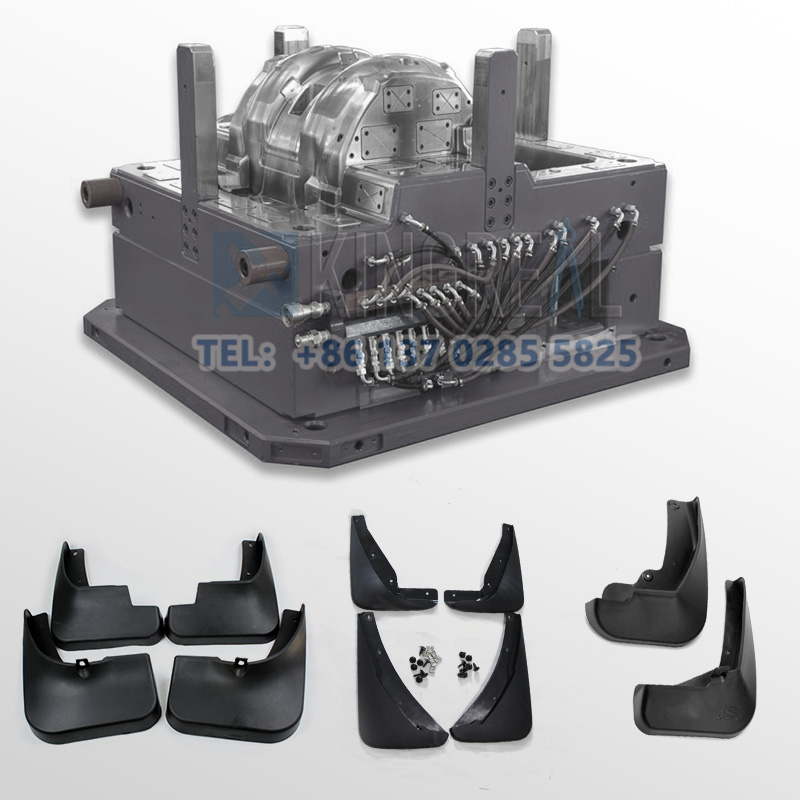

Especificação do molde de injeção de para-lamas de carro

——

| Base de molde | LKM, HASCO, DME, etc. |

| Material da cavidade/núcleo do molde | P20, H13, 2738, S136, 718, etc. |

| Cavidade de molde | Solteiro |

| Precisão do molde | ±0,01-0,05 mm |

| Tipo de molde | Molde familiar 1+1, canal frio |

| Aço para moldes | 718H |

| Tamanho do molde | 245×183mm |

| Tempo de vida do molde | 50 mil vezes |

| Portão | Portão submarino, portão lateral/de borda |

| Precisão do para-lama do carro | ±0,1~0,5 mm |

| Material plástico | abdômen |

Breve introdução ao molde de injeção de para-lamas de carro

——

Os moldes de injeção são ferramentas de produção de precisão projetadas para a produção em massa de produtos plásticos, injetando diferentes tipos de plástico fundido nas cavidades do molde e, em seguida, resfriando e ejetando os produtos plásticos. As características da produção em massa, como alta precisão e personalização, tornam os moldes de injeção uma das ferramentas de produção mais importantes para peças plásticas internas e externas automotivas, e podem atender às necessidades de produção de moldagem por injeção de matérias-primas resistentes a altas temperaturas, como moldes de injeção de painel automotivo, painéis de porta automotiva, moldes de injeção de invólucro de bateria automotiva e moldes de injeção de interface de carregamento e outras peças-chave.

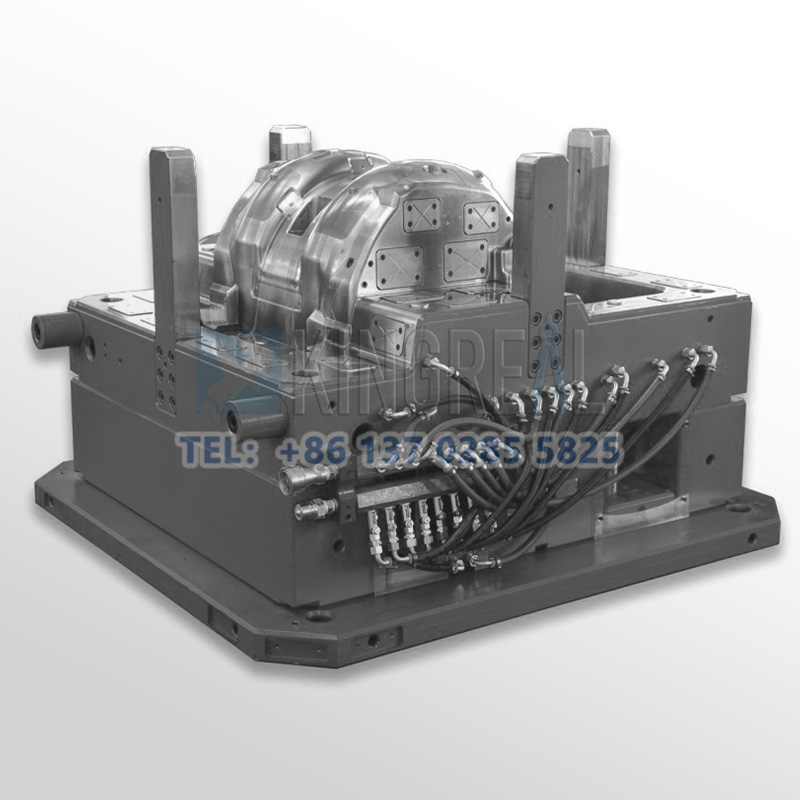

O molde de injeção do para-lama do carro consiste em duas partes, o molde móvel (núcleo) e o molde fixo (cavidade), que formam a cavidade e o sistema de vazamento quando fechado, e injetam o plástico fundido, como ABS ou PP, por alta pressão e resfriam e solidificam para obter o para-lama de plástico do carro finalmente. Todo o processamento do molde de injeção do para-lama do carro envolve o fechamento do molde, a injeção da cola e, em seguida, o processo de moldagem, que é muito complicado e complicado. Todo o processamento do molde de injeção do para-lama do carro envolve os estágios de fixação, injeção de cola, retenção de pressão, resfriamento, abertura e coleta do molde, etc. A precisão das cavidades do molde de injeção determina diretamente a precisão e a precisão da superfície dos produtos do para-lama do carro.

A cavidade do molde de injeção de para-lama de carro KRMOLD adota um design de espessura de parede diferenciado, da espessura tradicional do corpo de 2 mm até 1,5 mm e, ao mesmo tempo, a espessura local é espessada para 1,8-2,5 mm para garantir a resistência da moldagem por injeção. O design diferenciado da KRMOLD ajuda o molde de injeção de para-lama de carro a produzir produtos de para-lama de carro com uma redução de peso de mais de 300 g, o que está em linha com as necessidades de desenvolvimento da indústria automotiva.

Processo de fabricação de molde de injeção de para-lamas de carro

——

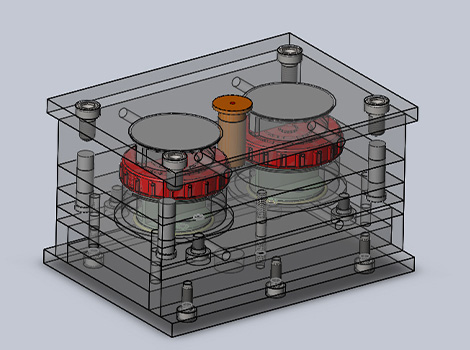

Por meio da digitalização 3D dos dados em nuvem dos produtos Car Fender que os clientes precisam produzir (a precisão pode chegar a 0,005 mm), realizamos a otimização da estrutura do molde e o planejamento da superfície de separação.

Por meio da análise do fluxo do molde e do projeto de balanço térmico para concluir o projeto de simulação do sistema de fundição e, finalmente, concluir o projeto do mecanismo de ejeção e extração do núcleo.

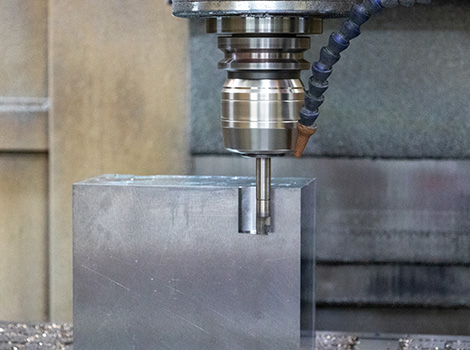

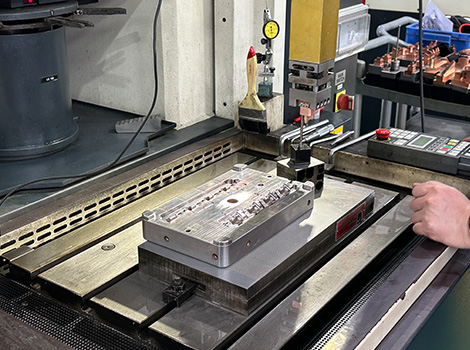

Escolha aço pré-endurecido P20 ou H13 como matéria-prima para a cavidade e núcleo do molde de injeção de para-lama de carro, usinagem de desbaste completa por fresadora de pórtico e processamento completo de eletrodo de grafite por EDM após usinagem de precisão por usinagem CNC de controle numérico de 5 eixos. Finalmente, o processo de polimento ultrassônico é concluído na área de precisão do molde de injeção.

A KRMOLD possui um processo completo de controle de qualidade, com uma equipe profissional de inspeção de qualidade e equipamentos avançados de inspeção de qualidade bidimensional e tridimensional para os moldes de injeção produzidos para clientes na fábrica, para concluir os testes de equipamentos bidimensionais e tridimensionais e a modificação do molde de teste do processo de produção.

Projeto de Tecnologia de Moldes de Injeção

——

1. Sistema de fundição de molde de para-lama automotivo: canal quente com válvula de gaveta para reduzir o desperdício do canal e melhorar o equilíbrio do enchimento.

2. Design da cavidade do molde de alargamento de para-lamas de plástico para automóveis: Espessura de parede diferenciada (1,5-2,5 mm) combinada com layout de nervuras para atingir um equilíbrio entre peso leve (redução de peso de 300 g/peça) e resistência estrutural.

3. Índice de fluxo de fusão do molde para para-lamas automotivos (MFI): 20-25 g/10 min para ABS, 30-35 g/10 min para PP (teste de 230℃/2,16 kg), para garantir a fluidez e as propriedades mecânicas.

4. Análise de fluxo do molde de injeção de para-lama de carro (Mold-flow): simulação da taxa de enchimento ≥ 95%, previsão da posição da linha de solda (Weld Line) e otimização por meio do ajuste da estrutura do molde.

5. Controle de distorção de molde de injeção de para-lama de carro: adota tolerância de resfriamento de ±0,3 mm/m para reduzir a deformação causada pelo estresse térmico.

6. Eliminação de bolhas no molde de injeção do para-lama do carro: a velocidade de injeção é controlada em 3 estágios (rápido-lento-rápido), com design de tanque de ventilação a vácuo, porosidade ≤ 0,5%.

Característica do molde de injeção de para-lamas de carro

——

1.Reduza a relação custo-benefício por meio de design leve

O molde de injeção para para-lamas de automóveis pode reduzir efetivamente o peso de peças moldadas por injeção automotivas por meio da otimização da topologia e da tecnologia de reforço de fibra de vidro, o que pode ajudar a reduzir o peso de todo o carro em 4 a 6 kg e melhorar a eficiência de combustível em 2 a 3%.

O molde de injeção automotiva por meio do projeto do sistema de canal quente ajuda a reduzir o desperdício do canal frio, o que pode ser comum na produção de moldes automotivos, gerando uma economia anual de custos de matéria-prima de 15 a 20 milhões de dólares americanos.

2. Melhoria da vida útil do molde de injeção de para-lamas de carro

O molde de injeção para para-lamas de carro é fabricado por um centro de usinagem de articulação de 5 eixos, o teste final de CMM do molde atende ao nível ISO 2768-mK, a tolerância da cavidade do molde é de ±0,02 mm.

O molde de injeção para para-lamas de carro adota aço de molde SKD61 (HRC 48-52) com revestimento PVD, o que reduz a taxa de desgaste em 60% e ajuda a aumentar a vida útil do molde de 30 mil vezes para 120 mil vezes.

3.Molde de injeção de para-lamas de carro Compatibilidade de material de alto desempenho

O molde de injeção de para-lamas de carro suporta liga ABS/PC, PP reforçado com fibra de vidro longa (LFT-PP, comprimento da fibra 10-25 mm), com temperatura de deflexão de calor (HDT) de até 140℃ (ISO 75). As formulações pré-misturadas de estabilizador UV e antioxidante do molde de injeção também passaram no teste de envelhecimento de lâmpada de xenônio padrão SAE J2527 de 2000 horas.

Sobre a KRMOLD

—

A KRMOLD se concentra na área de design e produção de moldes de precisão, com uma equipe de fabricação de mais de 200 técnicos profissionais, uma equipe técnica de P&D de mais de 30 engenheiros e uma equipe de serviço de ciclo completo, abrangendo desde consultoria de pré-venda até manutenção pós-venda, fornecendo serviços de processo completo que vão desde design de molde, processamento de precisão até moldagem por injeção.

A KRMOLD Mold é equipada com equipamentos internacionais de primeira classe, como centros de usinagem CNC, máquina de faísca de precisão Makino do Japão, máquina de corte de fio Shadick do Japão, máquina de moldagem por injeção Toshiba do Japão e outras marcas nacionais e internacionais famosas de equipamentos de produção, para atingir precisão de processamento de ± 0,002 mm, para atender às necessidades de uma variedade de moldes de injeção de plástico de alta precisão.

FAQ: Como obter um orçamento para moldes de injeção personalizados?

——

Especifique o tipo de plástico (por exemplo, PP, ABS) e os requisitos de pós-processamento (por exemplo, pulverização, serigrafia) e forneça desenhos de peças plásticas 2D ou 3D. Ao mesmo tempo, forneça o volume de produção, requisitos de aparência, padrões de tolerância, etc.

Especifique o tipo de plástico (por exemplo, PP, ABS) e os requisitos de pós-processamento (por exemplo, pulverização, serigrafia) e forneça desenhos de peças plásticas 2D ou 3D. Ao mesmo tempo, forneça o volume de produção, requisitos de aparência, padrões de tolerância, etc.

Em termos gerais, nossos engenheiros começarão a preparar a cotação imediatamente após o cliente fornecer os requisitos completos de produção. Geralmente, leva cerca de 1-3 dias.

O prazo de entrega para moldes de injeção regulares é geralmente de 30 a 60 dias, e pode ser maior para moldes complexos. Por exemplo, o prazo de entrega típico para moldes de silicone líquido é de cerca de 60 dias, cobrindo design, fabricação, teste de molde, etc.

Tecnologia de processamento de alta precisão: Equipamentos de alta precisão, como centros de usinagem CNC (CNC) e usinagem por eletroerosão (EDM), são usados para otimizar o processo de design em combinação com software CAD/CAM. Controle de qualidade: Inspeção das principais dimensões do molde pela Máquina de Medição por Coordenadas (CMM) e verificação de múltiplos lotes de amostras durante o estágio de moldagem de teste. Seleção de material: use aço para matriz com alta resistência ao desgaste (por exemplo, H13, S136) e tratamento de superfície (por exemplo, nitretação, cromagem) para porcas de matriz para prolongar a vida útil.

Após cada 50.000 moldes, verifique o pilar guia, o pino ejetor e outras peças de desgaste, e limpe o plástico residual e a ferrugem na superfície do molde. Use graxa de alta temperatura para peças deslizantes (por exemplo, parte superior inclinada, controle deslizante) para reduzir a perda de fricção. Certifique-se de que o circuito de água esteja suave e a diferença de temperatura seja ≤5℃ para evitar rachaduras no molde devido ao estresse térmico.

O custo do molde dos materiais foi responsável por cerca de 30-40% (como 1 tonelada de preço de aço P20 de cerca de 20.000 yuans), os custos de processamento foram responsáveis por mais de 50% (taxa horária de trabalho CNC de cerca de 80-150 yuans / hora). A produção em pequenos lotes pode escolher o molde de alumínio ou simplificar o design estrutural; mais de 100.000 peças são recomendadas para usar insertos de carboneto para aumentar a vida útil!

Os produtos de injeção de molde precisam atender totalmente aos requisitos de design (como tamanho, aparência) e podem ser de produção contínua e estável. A marcação do molde, os relatórios de inspeção (como teste de dureza do material) e os desenhos de engenharia devem ser completos.

O aço do molde (como S136H, NAK80 e outros materiais importados custam mais) e o tipo de embrião do molde (o custo de curto prazo do molde de alumínio é baixo, mas a vida útil é curta) afetam diretamente o custo. O uso da tecnologia de design CAD/CAE/CAM, sistema de canal quente, etc. aumentará o investimento inicial, mas pode aumentar os benefícios de longo prazo (como reduzir os sprues e aumentar a capacidade de produção).